Подогреватели-деэмульсаторы, в которых процесс нагрева и отстоя нефтяных эмульсий осуществляется в одном аппарате, характеризуются сравнительно малой тепловой мощностью и ограниченным объемом емкости для отстоя. Совмещение процессов нагрева и отстоя в одном аппарате при производительности установки свыше 3000 т/сут. по жидкости приводит к увеличению размеров и металлоемкости аппарата за пределы транспортных возможностей, поэтому такие аппараты не могут быть изготовлены в блочном исполнении.

Для оснащения установок повышенной производительности (свыше 5–6 млн. т/год) разработаны и выпускаются отдельно блоки для нагрева нефтяной эмульсии и отдельно - отстойники.

Блоки нагрева выпускаются двух модификаций: нагреватели с жаровыми трубами, работа которых основана на том же принципе обработки нефтяной эмульсии, что и в совмещенных аппаратах, только без отстойного отсека, и блочные трубчатые печи для непосредственного подогрева нефтяной эмульсии. К нагревателям с жаровыми трубами относятся нагреватели нефтяные типа НН-2500, НН-4000 и НН-6300, разработанные СПКБ объединения Союзнефтеавтоматика.

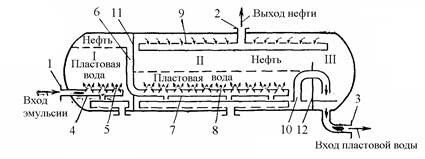

Для отстоя нефтяных эмульсий после нагревания в блочных нагревателях разработаны отстойники различных конструкций. Наибольшее распространение получили горизонтальные отстойники с нижним вводом нефтяной эмульсии конструкции института ГипроНИИнефтемаш. В последнее время разработаны новые конструкции отстойников с промывкой нефтяной эмульсии горячей водой. Принципиальная схема отстойника ОГ-200 показана на рис.4.12. Он представляет собой емкость (200 м3), разделенную перегородками на три отсека. Отсек I служит для отделения полусвязанной воды из нефтяной эмульсии, отсек II – для окончательного обезвоживания нефти, отсек III – для сброса отделившейся пластовой воды.

При подготовке легких нефтей после подогрева в блочных нагревателях необходимо полностью отделить свободный газ, чтобы не нарушался процесс отстоя. Для отделения газа из нагретой нефтяной эмульсии перед отстойниками устанавливают специальные сепараторы или же предусматриваются сепараторы, встроенные в отстойнике.

Рис.4.12. Принципиальная схема отстойника ОГ-200: 1 – штуцер для ввода эмульсии; 2 – штуцер для вывода нефти; 3 – штуцер для пластовой воды; 4, 5, 7, 8 – распределители эмульсии; 6, 10 – переливные устройства; 9 – сборный коллектор; 11,12 – перегородки

3. Деэмульгаторы

Лучшим для конкретной нефтяной эмульсии считается тот деэмульгатор, который при минимальной температуре обработки и расходе быстрее обеспечит максимальную глубину обезвоживания и обессоливания нефти.

Производственными показателями эффективности деэмульгатора являются:

- его расход;

- качество подготовленной нефти: содержание остаточных хлористых солей, воды и механических примесей;

- минимальная температура и продолжительность отстоя нефти;

- качество деэмульгированной воды, т.е. содержание в ней нефти.

Деэмульгатор не должен приводить к повышению скорости коррозии внутренней поверхности труб, т.е. должен обладать определенными ингибирующими свойствами или сочетаться с добавками соответствующих ингибиторов коррозии.

Единственным способом выбора оптимального деэмульгатора является экспериментальная проверка деэмульгирующей способности на модельной эмульсии.

Представляет интерес сравнить по этим критериям ионогенные и неионогенные деэмульгаторы.

Ионогенные:

1) при взаимодействии с пластовой водой образуют вещества, выпадающие в осадок;

2) являются эмульгаторами эмульсий типа Н/В, что ведет к повышенному содержанию нефти в отделенной воде;

3) большой удельный расход.

Поэтому в настоящее время деэмульгаторы данного типа почти не используются.

Неионогенные:

1) не взаимодействуют с растворенными в пластовой воде солями и не образуют твердых осадков;

2) удельный расход мал;

3) неионогенные деэмульгаторы применяют исключительно для разрушения эмульсий типа В/Н, и они не образуют при этом эмульсии Н/В;

4) стоимость неионогенных деэмульгаторов выше стоимости ионогенных деэмульгаторов, но расход меньше в сотни раз;

5) обладают хорошими моющими свойствами и смывают со стенок труб и оборудования нефтяные пленки, обнажают поверхность металла, которая под действием пластовой воды может интенсивно корродировать.

В настоящее время предложен широкий ассортимент деэмульгаторов.

Новые деэмульгаторы - это не индивидуальные вещества, а смесь полимеров разной молекулярной массы с различными гидрофобными свойствами. Поэтому они обладают широким диапазоном растворимости в различных нефтях или в пластовых водах различной минерализации.

Электродегидратор

Электродегидратор (ЭДГ) применяют для глубокого обессоливания средних и тяжелых нефтей. Устанавливают его после блочных печей нагрева или других нагревателей и после отстойников.

В ЭДГ электроды (1, 2 на рис.) подвешены горизонтально друг над другом, имеют форму прямоугольных занимающих все сечение рам. Расстояние между электродами - 25-40 см, питаются они от двух трансформаторов мощностью по 50 кВт.

Рис. Электродегидратор

Подача сырья в ЭДГ осуществляется снизу - через раздаточный коллектор с ответвлениями, обеспечивающий равномерное поступление эмульсии по всему горизонтальному сечению аппарата под водяную подушку.

В ЭДГ эмульсия проходит через три зоны обработки. В первой зоне эмульсия проходит слой отстоявшейся воды, уровень которой поддерживается автоматически на 20-30 см выше раздаточного коллектора. В этой зоне эмульсия подвергается водной промывке, в результате которой она теряет основную массу пластовой воды. Обезвоженная эмульсия, двигаясь в вертикальном направлении с небольшой скоростью, последовательно подвергается обработке сначала в зоне слабой напряженности электрического поля (вторая зона), между уровнем отстоявшейся воды и нижним электродом, а затем в зоне сильной напряженности, между обоими электродами.

Для разрушения эмульсии и обессоливания нефтей, содержащих парафин, применяются ЭДГ, имеющие три электрода. В этих аппаратах эмульсию вводят через распределительные головки, помещенные между нижним и средним

Сепарация нефти от газа

Сепарация газа от нефти начинается как только давление снизится до давления насыщения. Это может произойти в пласте, в стволе скважины или в трубопроводах. Выделение газа из нефти будет увеличиваться с уменьшением давления. Выделившийся газ стремится в сторону пониженного давления: в пласте - к забою скважины, в скважине - к ее устью и далее в нефтегазовый сепаратор. Объем выделившегося газа по мере снижения давления в системе увеличивается и превышает объем жидкости несколько десятков раз.

Разгазирование нефти при определенных регулируемых давлениях и температурах называется сепарацией.

Регулируемые давление и температура позволяют создать условия для более полного отделения газа от нефти.

Сепарацию нефти осуществляют, как правило, в несколько ступеней.

Ступенью сепарации называется отделение газа от нефти при определенных давлении и температуре. Нефтегазовую (нефтеводогазовую) смесь из скважин сепарируют сначала при высоком давлении на первой ступени сепарации, где выделяется основная масса газа. Затем нефть поступает на сепарацию при среднем и низком давлениях, где она окончательно разгазируется.

Иногда для получения нефти необходимого качества на одной из ступеней сепарации нефть разгазируется под вакуумом; в этом случае сепарация называется вакуумной. Если при разгазировании нефть подогревается, сепарация называется горячей.

От проведения процессов сепарации зависят потери легких фракций нефти при последующем транспорте и хранении ее. Установлено, что при моментальной сепарации нефти (с резким снижением давления) существенно увеличивается уносимое количество тяжелых углеводородов быстро движущейся струёй свободного газа.

При ступенчатой сепарации подбором давлений на ступенях можно достигнуть выделения в основном только свободного газа. Поэтому, если на промыслах нет стабилизационных установок, необходимо проводить сепарацию по возможности методами с минимальными потерями бензиновых фракций. Один из них – ступенчатая сепарация. Однако многоступенчатая сепарация нефти должна не только сократить унос тяжелых фракций с газами, а также резко снизить и унос нефтью легких свободных газов, с выделением которых в резервуарах немало теряется нефти на последующих этапах ее движения.

Число ступеней сепарации зависит от физико-химической характеристики пластовой нефти, требований, предъявляемых к товарной нефти, и в каждом конкретном случае определяется расчетом исходя из условия достижения наилучших технико-экономических показателей.

Схема предварительного разгазирования нефти: нефтегазовая смесь I поступает в нефтегазовый сепаратор. Нефть II после отделения от газа поступает в буферные емкости и далее откачивается в нефтесборный коллектор. Газ из нефтегазового сепаратора поступает в газовый сепаратор. После отделения капельной жидкости, газ под собственным давлением по газосборным коллекторам и газопроводу транспортируется на ГПЗ.