Введение

В данной курсовой работе необходимо спроектировать гидропривод фрезерного станка. Проектируемый гидропривод включает в себя насосную установку, гидроцилиндр, трубопроводы, соединяющие их и гидропанель, на которой размещены распределители, дроссели и регуляторы расхода.

По мере выполнения курсовой работы ставятся следующие задачи:

- силовой расчет с целью выбора гидроцилиндра;

- кинематический расчет для определения расхода на типовых режимах работы и выбора насосной установки;

- разработка гидравлической схемы привода, подбор оборудования, обеспечивающего ее работу;

- проектирование гидропанели (необходимо предоставить сборочный чертеж и спецификацию);

- расчет потерь гидропривода для типовых режимов работы, а также расчет КПД и мощности на холостом ходу.

Задание

Разработать гидропривод фрезерного станка по следующим данным:

Станок: фрезерный.

Максимальная скорость рабочего хода: 900 мм/мин.

Минимальная скорость холостого хода: 3,5 м/мин.

Усилие на рабочем органе: 5 кН.

Полное перемещение: 250 мм.

Длина рабочего хода: 180 мм.

Масса рабочего органа: 330 кг.

Способ регулирования: на выходе.

Тип регулирования: дроссельное.

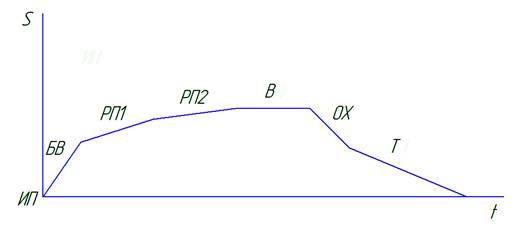

Циклограмма работы гидропривода (рисунок 1): ИП, БВ, РП1, РП2, В, ОХ, Т.

Рис. 1 Циклограмма работы гидропривода

Силовой расчет

Данный расчет производится на основе статического равновесия силового исполнительного органа, т.е. гидроцилиндра. Рассмотрим гидравлический силовой орган для поступательного движения, схема которого изображена на рис. 2:

Рис.2. Расчетная схема гидропривода

На рис.2 изображены следующие элементы:

1– гидроцилиндр, 2 – поршень, 3 – шток, 4 – рабочий орган, 5 – направляющие.

Рабочая жидкость (расход Q, давление р) подается в левую полость цилиндра 1, что вызывает перемещение поршня 2 с рабочим органом 4 со скоростью V, преодолевая нагрузку R.

Таким образом, условие статического равновесия системы [1, c.4]:

pF-pПРF1=R+RП+RШ+RН ±m  g, (2.1)

g, (2.1)

где р – давление в рабочей полости цилиндра; рПР – давление в сливной полости цилиндра; F и F1 – эффективные площади двух сторон поршня.

, (2.2)

, (2.2)

где dш – диаметр штока, R – полезная нагрузка (чистое сопротивление); RП – сила трения поршня; RШ – сила трения штока; RН – сила трения в направляющих, M  g – вес рабочего органа, в данном случае он направлен вниз, следовательно, берем его со знаком «минус».

g – вес рабочего органа, в данном случае он направлен вниз, следовательно, берем его со знаком «минус».

Уравнение (2.1) является статически неопределимым, т.к. для определения сил сопротивления (R, RШ) нужно знать параметры цилиндра (F), а для определения (выбора) цилиндра нужно знать силы сопротивления. Поэтому предварительный расчет ведется, исходя из расчетной силы сопротивления Rрасч, в зависимости от типа станка [1, c. 5]:

RРАСЧ=(1,25…1,5R). (2.3)

Рассчитаем силу сопротивления, согласно формуле (2.3):

Исходя из (2.3), уравнение равновесия имеет следующий вид:

pF=RРАСЧ, (2.4)

Из уравнения (2.4) находим параметры цилиндра F=RРАСЧ/p, подставив соответствующие значения, получим [1, c. 5]:

Исходя из найденного диаметра поршня D= 51,4 мм и длины рабочего хода, выберем стандартный гидроцилиндр с ближайшими к заданным значениями. Гидроцилиндр по ОСТ2 Г29-1-77 удовлетворяет требованиям и обладает следующими характеристиками [2]:

Номинальное давление: 10 МПа.

Диаметр поршня: 63 мм.

Диаметр штока: 32 мм.

Длина рабочего хода: 250 мм.

Найдем эффективные площади двух сторон поршня, по формуле (2.2):

После выбора гидроцилиндра возвращаемся к уравнению статического равновесия и рассчитываем давление в нагнетательной полости цилиндра при рабочем и холостом ходе без учета гидравлических потерь [1, c. 6].

Давление при рабочем ходе:

рР=(R+RП+RШ+RН + M  g)/F, (2.5)

g)/F, (2.5)

Давление при холостом ходе:

рХ=(RП+RШ+RН1- M  g)/F, (2.6)

g)/F, (2.6)

Рассчитаем давление при рабочем ходе по формуле (2.5). Для этого найдем силу трения в направляющих:

RH=0,35∙R=0,35∙5000=1750 H,

RH1=M∙g∙  =3300∙0,11=363 Н.

=3300∙0,11=363 Н.

Так как в гидроцилиндре используются манжеты воротниковые, то формула для расчета потерь на трение в уплотнениях цилиндров RПТ будет следующая [1, c. 24]:

RПТ =  DL(p+pk)

DL(p+pk)

где D – диаметр уплотняемой поверхности (мм);

L – ширина рабочей части манжеты (мм); p – давление масла (МПа);

pk – контактное давление при монтаже манжеты (pk = 2…5 МПа).

Давление масла  на рабочем ходе, на холостом ходе:

на рабочем ходе, на холостом ходе:  , контактное давление

, контактное давление  .

.

Таким образом, получим значение силы трения в поршне:

Рассчитаем силу трения в штоке, так как используется регулирование

на выходе, то, следовательно, давление

.

.

В итоге получаем давление на рабочем ходе:

Давление на холостом ходе:

Кинематический расчет

Данный расчет заключается в определении расходов, необходимых для обеспечения заданных рабочих и холостых ходов рабочих органов и последующим выборе стандартных насосных станций с одним или несколькими насосами. Максимальный расход определяется по формуле [1, c.7]:

Q p max =F·V pmax, (3.1)

где V pmax - максимальная скорость перемещения рабочего органа.

Подставив соответствующие значения в формулу (3.1), получим:

Q pmax =  .

.

Рассчитаем потребный расход для холостого хода [1, c.7]:

Qх =F·Vх;(3.2)

Q х1 = F1·Vх,(3.3)

где Vx - скорость холостого хода. Следовательно,

Qх =  ; Qх1 =

; Qх1 =  .

.

Эффективность работы гидропривода зависит от коэффициента использования расхода при рабочем ходе [1, c.7]:

К= Qx/ Qpmax =10,8/2,8=3,86.

При K>3 выбираем гидростанцию с двумя насосами, что позволяет существенно повысить к.п.д. привода. Выберем гидростанцию с двумя насосами Г48-2 по ТУ2-053-1806-86 [2,с.380] т.к. она комплектуется двухпоточным насосом, однако на этой насосной станции необходимо поменять насос. Выбираем насос типа 3БГ12-42 с параметрами подачи со стороны вала 3,3 л/мин, со стороны крышки 10,4 л/мин.

Выбор насоса и цилиндра проверяется расчетом погрешности фактической скорости Vx, относительно заданной, которая не должна превышать 10% [1,с.8].

(3.4)

(3.4)

.

.

Погрешность не превышает 10%, следовательно, насос является подходящим. Схема насосной установки изображена на рис. 3.

Рис. 3 Насосная установка Г48-2

Разработка гидравлической схемы

На основе циклограммы, указанной в индивидуальном задании, разработаем гидравлическую схему. На схеме (рис. 4) гидрораспределитель Р1 переключает движение рабочего органа РО на прямое (положенеие «а»), обратное (положение «б») и выстой (выключен). Так как регулирование происходит на выходе, распределитель Р2, направляющий поток к распределителю Р3, регуляторам расхода РР1, РР2, необходимо разместить на сливной магистрали.

Рис. 4 Гидравлическая схема

Режимы работы распределителей представлены в таблице 1.

Таблица 1. Схема включения электромагнитов

| Распределитель | БВ | РП1 | РП2 | В | ОХ | Т |

| Р1 | a | a | a | - | b | a |

| Р2 | - | a | a | - | a | |

| Р3 | a | b | - |

По разработанной схеме, согласно рассчитанным величинам расхода и давления, подбирается следующая аппаратура:

- два трехпозиционных распределителя ВЕ 10 64б / В220-50 Д ГОСТ 24679-81

на схеме: Р1 и Р2;

- двухпозиционный распределитель ВЕ 10 573 / В220-50 Д ГОСТ 24679-81 (реализуем на базе ВЕ 10 64)

на схеме: Р3;

Расшифровка обозначения гидрораспределителей:

В – гидрораспределитель золотниковый;

10 – диаметр условного прохода 10 мм;

Е – вид управления - электромагнитное;

исполнение по схеме - № 64б - для трехпозиционного распределителя,

№ 573 – для двухпозиционного.

В – переменный ток, 220В, 50Гц;

Д – электрическое присоединение электромагнита сверху.

Технические характеристики:

Расход масла, л/мин: номинальный 22; максимальный 33;

Давление, МПа: номинальное 32;

- два регулятора расхода МПГ55-2 ГОСТ 21352 – 75,

на схеме: РР1 и РР2;

М – международные присоединительные размеры;

П – стыковое присоединение;

Г55-2 – обозначение по классификатору станкостроения;

2 – исполнение по диаметру условного прохода 2 (Dy = 10мм).

Номинальное давление 20 МПа.

Расход масла, л/мин: максимальный 25;

- дроссель ПГ77 – 12 ТУ27-20-2205 – 78,

на схеме: Др1;

П – стыковое присоединение;

Г77 – обозначение по классификатору станкостроения;

Dу, мм: 10 – диаметр условного прохода;

Расход масла, л/мин: 0,06 – 20.

5. Расчет потерь гидропривода

Расчет потерь необходим для настройки предохранительных клапанов рабочего и холостого хода. На рабочем ходу расчет ведется для максимальной рабочей скорости 0,015 м/с (2,8 л/мин). Рассчитывается отдельно нагнетательная и сливная ветви гидропривода – определяются потери давления Dpн и Dpс соответственно. Формулы для расчета представлены ниже [1,с.22]:

(5.1)

(5.1)

(5.2)

(5.2)

где Dpнl, Dpсl - потери по длине; Dpн м, Dpс м – потери в местных сопротивлениях; Dpнa, Dpса – потери в аппаратах;

Dpок – потери на подпорном клапане.

5.1 Рабочий ход

Расчетная схема для рабочего хода приведена на рис. 5:

Рис. 5 Расчетная схема привода для рабочего хода

1) Рассмотрим нагнетательную ветвь. Величина потерь по длине Dpн1 определяются максимальным расходом рабочего хода Qpmax=2,8 л/мин и общей длиной нагнетательной магистрали:

(5.1.1)

(5.1.1)

где l0 =800 мм – длина трубопровода от гидростанции; l1 = 37 мм; l2 =30 мм;

l3 = 45 мм; l4 = 47 мм – длины каналов в гидропанели; lр =200 мм - длина трубопровода от гидропанели до гидроцилиндра.

Определим характер течения в трубопроводе [1,с.25]:

Re =  (5.1.2)

(5.1.2)

где v=30 сСт – кинематическая вязкость масла ИГП-30 ТУ 38.101413-97 при температуре 20°С [2]; Q=2,8 л/мин - расход; d=10 мм – диаметр отверстия.

Подставив в формулу соответствующие значения, получим:

Re =  т.к. Re<2000 [1,с.25], то движение жидкости в трубопроводе является ламинарным.

т.к. Re<2000 [1,с.25], то движение жидкости в трубопроводе является ламинарным.

При ламинарном течении потери по длине определяются по формуле [1, c. 25]:

,(5.1.3)

,(5.1.3)

где lн =1,084 м – длина трубопровода.

Потери в местных сопротивлениях определяются по суммарному коэффициенту  местных сопротивлений [1, c. 25]:

местных сопротивлений [1, c. 25]:

(5.1.4)

(5.1.4)

где  - коэффициент сопротивления.

- коэффициент сопротивления.

В таблице 2 приведены значения коэффициента местных сопротивлений для некоторых элементов и потоков [1, c. 26].

Таблица 2. Значения коэффициента местных сопротивлений для некоторых элементов и потоков

Учитывая, соответствующие значения коэффициентов сопротивления, получим:

Потери в аппаратах на напорной ветви включают только потери в распределителе Р1. Потери определяются квадратичной интерполяцией [1, c.23]:

(5.1.5)

(5.1.5)

где Q=33 л/мин – номинальный расход на распределителе; Dp=0,2 МПа – потери при номинальном расходе; Qрmax=2,8 л/мин – значение расхода на рабочем ходу.

Окончательно, потери на напорной ветви

2) Рассмотрим сливную ветвь.

Расход в сливной магистрали расход определяется по формуле [1,c. 23]:

(5.1.6)

(5.1.6)

где Q=2,8 л/мин - расход; F и F' – эффективные площади двух сторон поршня.

Общая длина сливной магистрали:

(5.1.

(5.1.

7) где l5 = 47 мм; l6 = 45 мм; l7 = 30 мм; l8 = 157 мм; l9 = 102 мм; l10 = 158 мм; l11 = 30 мм; l12 = 45 мм; l13 = 112 мм; l14 = 45 мм; l15 = 30 мм; l16 = 160 мм; l17 = 30 мм; l18 = 45 мм; l1 9= 97 мм; l 20 = 185 мм – длины каналов.

Подставив соответствующие значения, получим:

Потери по длине по формуле (5.1.3):

Коэффициент сопротивления на сливной ветви:

Местные потери определим по формуле (5.1.4):

Потери в аппаратах складываются из потерь на трех распределителях и регуляторе расхода. При номинальном расходе Q=33 л/мин для распределителей и Q=25 л/мин для регулятора расхода, аппараты имеют следующие потери:

распределители Dp1=0,2 МПа; регулятор расхода Dp2=0,2 МПа.

Потери при фактическом рабочем расходе составляют:

(5.1.8)

(5.1.8)

.

.

Окончательно, потери на сливной ветви, учитывая  :

:

Определим величину настройки рабочего давления предохранительного клапана:

(5.1.9)

(5.1.9)

5.2 Обратный ход

Расчетная схема для обратный хода приведена на рис. 6:

Рис. 6 Расчетная схема привода для режима «обратный ход»

1) Рассмотрим нагнетательную ветвь. Расчеты обратного хода будут отличаться от расчетов рабочего хода только значением расхода Qxх =10,8 л/мин.

Общая длина нагнетательной магистрали:

(5.2.1)

(5.2.1)

где l0 =800 мм – длина трубопровода от гидростанции; l1 = 37 мм; l2 = 30 мм; l3 = 45 мм; l4 = 47 мм – длины каналов в гидропанели;

lр =200 мм - длина трубопровода от гидропанели до гидроцилиндра.

Определим характер течения в трубопроводе по формуле (5.1.2):

Re =

Т.к. Re<2000, то движение жидкости в трубопроводе является ламинарным.

При ламинарном движении потери по длине определяются по формуле (5.1.3):

Местные потери при коэффициенте сопротивления равном  считаем по формуле (5.1.4):

считаем по формуле (5.1.4):

Потери в аппаратах состоят из потерь на распределителе Р1. При номинальном расходе Q=33 л/мин (для распределителя) потери равны Dp1=0,2 Мпа.

Потери при холостом ходе на аппаратуре составляют (5.1.8):

В итоге найдем потери на напорной ветви:

2) Рассмотрим сливную ветвь.

Общая длина сливной магистрали:

где l5 =47 мм; l6 =45 мм; l7 =30 мм; l8 =157 мм; l9 =102 мм; l10 = 158 мм; l11 = 30 мм; l12 =45 мм; l13 =62 мм; l14 =199 мм; l15=167 мм; l16 =97 мм; l17 =185 мм – длины каналов.

Расход жидкости в сливной магистрали находим по формуле [1]:

,(5.2.2)

,(5.2.2)

где Qхх =10,8 л/мин - расход; F и F' – эффективные площади двух сторон поршня.

Потери по длине найдем по формуле (5.1.3):

Коэффициент сопротивления на сливной ветви  .

.

Местные потери посчитаем по формуле (5.1.4):

Потери в аппаратах состоят из потерь на распределителях Р1 и Р2. При номинальном расходе Q=33л/мин (для распределителей) потери Dp=0,2 Мпа.

Найдем потери по формуле (5.1.5):

В итоге, потери на сливной ветви, учитывая

Давление в гидросистеме на данном режиме:

;(5.2.3)

;(5.2.3)

Подставив соответствующие значения в формулу (5.2.3), получим: