Министерство образования и науки РФ

ФГАОУ ВПО «Уральский Федеральный университет»

«Уральский Энергетический институт»

Кафедра «Турбины и двигатели»

Оценка проекта _______________

Члены комиссии_______________

_______________

_______________

Запорная задвижка Ду400

Курсовой проект

Пояснительная записка

140503.3741128.214.ПЗ

Руководитель

к.т.н., доцент Локалов Г. А.

Н. Контроль

К.т.н., доцент Требухин С. А.

Студент

ЭН-391102 Валиев Е.

Екатеринбург

Содержание

Задание3

Введение 4

1.Проектирование клиновой задвижки5

1.1 Конструирование затвора5

1.2 Конструирование шпинделя7

1.3 Конструирование сальникового уплотнения8

1.4 Силовой расчет затвора10

1.4.1. Определение типа уплотнения10

1.4.2. Определение веса клина затвора10

1.4.3. Расчет усилия для перемещения клина и максимального усилия

вдоль шпинделя11

1.4.4. Расчет крутящего момента на ходовой гайке11

1.5. Конструирование корпуса, крышки и стойки задвижки12

1.6. Конструирование узла ходовой гайки15

2.Расчет приводной головки17

2.1. Подбор электродвигателя. Расчет кинематических параметров17

2.2. Расчет зубчатой передачи17

2.2.1. Выбор материалов и допускаемые напряжения17

2.2.2. Расчетный крутящий момент и межосевое расстояние18

2.2.3. Модуль, суммарное число зубьев, основные геометрические размеры19

2.2.4. Фактическая окружная скорость19

2.2.5. Проверка зубьев на выносливость20

2.2.5.1. Проверка по контактным напряжениям20

2.2.5.2. Проверка по изгибным напряжениям20

2.3. Подбор маховика для ручного уплотнения21

3.Проверка прочности деталей задвижки

3.1. Проверка прочности корпуса и крышки22

3.2. Расчет фланцевых соединений24

3.3. Расчет стоек25

3.4. Расчет шпинделя27

3.5. Расчет крышки сальника28

Заключение30

Библиографический список 31

ЗАДАНИЕ

Спроектировать для трубопроводной системы запорную задвижку с приводной головкой с цилиндрическим зубчатым редуктором для условий:

Условный проход Dу=400 мм

Рабочая среда вода

Рабочее давление Рраб=6,5 МПа

Температура среды t=180oC

Время полного закрытия t=12 сек

Строительная длина L=840 мм

Способ присоединения задвижки к трубопроводу – сваркой. Предусмотреть возможность ручного управления задвижкой.

Выполнить чертежи:

1. Сборочный чертеж задвижки (формат А1)

2. Рабочий чертеж корпуса (формат А2)

3. Рабочий чертеж зубчатого колеса (формат А3)

4. Рабочий чертеж шпинделя задвижки (формат А3) в AutoCAD

ВВЕДЕНИЕ

Запорная задвижка является частью запорной трубопроводной арматуры и служит для включения и отключения потока среды (жидкость, газ, пар). Преимущество задвижек перед другой запорной арматурой (вентили, краны) реализуется в качестве минимального гидравлического сопротивления, что делает их незаменимыми для трубопроводов, через которые постоянно движется поток среды с высокой скоростью.

Трубопроводная арматура выбирается по значению условного давления и по диаметру условного прохода. По схеме управления арматура может быть с ручным или дистанционным управлением. По конструкции различают арматуру с фланцевыми крышками и безфланцевую с самоуплотняющимся соединением корпуса с крышкой.

Задвижки выпускаются на условные проходы Dу=100¸600 мм. Запорный орган задвижек выполняется в виде клинового затвора с двумя самоустанавливающимися дисками (тарелками) и двух седел, вваренных в тело корпуса.

Подьем и опускание задвижки осуществляется с помощью невращаемого шпинделя установленного в ходовую гайку. Соединение ходовой гайки с маховиком или валом двигателя осуществляется через редуктор

В проектируемой задвижке шпиндель является выдвижным и имеет только поступательное движение. В этом случае управление затвором осуществляется путем вращением ходовой гайки, связанной с шестерней привода. Управление может осуществляться как ручным способом так и при помощи электро–, пневмо–, гидропривода

1. ПРОЕКТИРОВАНИЕ КЛИНОВОЙ ЗАДВИЖКИ

1.1. Конструирование затвора

Уплотняющие кольца клиновых задвижек расположены под углом и образуют клин. Обычно при температуре рабочей среды  применяют клинья с уклоном 1:12 (

применяют клинья с уклоном 1:12 ( ). Клин затвора выбирается с самоустанавливающимися тарелками см. рис.1.1. Толщину тарелки

). Клин затвора выбирается с самоустанавливающимися тарелками см. рис.1.1. Толщину тарелки  можно определить по формуле:

можно определить по формуле:

где  – допускаемое напряжение материала тарелок, МПа;

– допускаемое напряжение материала тарелок, МПа;

– рабочее давление среды, МПа;

– рабочее давление среды, МПа;

– условный проход, мм;

– условный проход, мм;

– толщина тарелки, мм.

– толщина тарелки, мм.

Конструкция затвора и рекомендации к назначению размеров

Рис. 1.1

1 – тарелкодержатель; 2 – тарелка правая; 3 – распорное кольцо; 4 – штифт распорного кольца; 5 – регулирующая прокладка; 6 – компенсирующая прокладка; 7 – штифт, фиксирующий тарелки; 8 – пружина; 9 – наплавка; 10 – тарелка левая:

Принимаем по ГОСТ 6636–69:

Принимаем по ГОСТ 6636–69:

Для определения допускаемых напряжений назначается материал тарелок: (табл. 2.1)[5]

Материал тарелки задвижки: 25Х1МФ с наплавкой ЦН–6.

Допускаемые напряжения определяются по формуле:

, МПа,

, МПа,

где  – предел текучести материала при рабочей температуре среды, МПа (табл. 2.3.).

– предел текучести материала при рабочей температуре среды, МПа (табл. 2.3.).

– коэффициент запаса прочности,

– коэффициент запаса прочности,  = 2.

= 2.

Проводим линейную интерполяцию табличных данных:

Конструктивно принимаем Sт=28мм.

Конструктивно принимаем Sт=28мм.

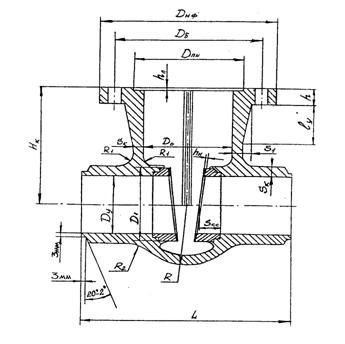

Конструирование корпуса задвижки и рекомендации к назначению размеров

Рис. 1.2.

Толщина наплавляемых поясов  =4 мм для

=4 мм для  .

.

Наружный диаметр тарелки  и внутренний диаметр наплавленного уплотнительного пояса

и внутренний диаметр наплавленного уплотнительного пояса  для:

для:

;

;

;

;

;

;

Размеры взаимного расположения тарелок:

;

;

;

;

Конструирование остальных элементов затвора производится на основе рекомендуемых соотношений, представленных на рис.1.1.

1.2. Конструирование шпинделя

Диаметр шпинделя  определяется с точки зрения отсутствия потери его устойчивости при закрывании.

определяется с точки зрения отсутствия потери его устойчивости при закрывании.

,

,

где  – ход не вращаемого шпинделя (определяется из условия, что клин затвора должен полностью освобождать проходное сечение для среды),

– ход не вращаемого шпинделя (определяется из условия, что клин затвора должен полностью освобождать проходное сечение для среды),

;

;

;

;

Выбираем ближайшую трапецеидальную резьбу и уточняем диаметр шпинделя по ГОСТ 9484–60: (табл. 2.7.)

,

,

– средний диаметр резьбы,

– средний диаметр резьбы,  ,

,

– угол подъема винтовой линии,

– угол подъема винтовой линии,  ,

,

S – шаг резьбы, S=10мм.

1.3. Конструирование сальникового уплотнения

Узел сальникового уплотнения в конструкциях современной энергетической арматуры имеет вид представленный на рис. 1.3.

Узел сальникового уплотнения

Рис. 1.3.

1 – шпиндель; 2 – нажимная планка; 3 – грундбукса; 4 – набивка сальниковая; 5 – болт откидной с гайкой и шайбой; 6 – ось откидного болта; 7 – втулка.

Геометрические размеры сальникового уплотнения:

,

,

где  – толщина сальникового уплотнения,

– толщина сальникового уплотнения,

.

.

Выбор сальниковой набивки производим по  ;

;

Набивка асбестовая проклеенная с графитом сквозного плетения, квадратная  (Г1).

(Г1).

Высоту сальниковой набивки выбираем в зависимости от давления рабочей среды:

;

;

Диаметр сальниковой камеры:

.

.

Высота калиброванной части грундбуксы:

, принимаем по [1] hг=36.

, принимаем по [1] hг=36.

Силовые факторы:

Необходимое усилие затяжки сальника:

,

,

где

и

и  – в мм;

– в мм;  – коэффициент, зависящий от рабочего давления

– коэффициент, зависящий от рабочего давления  и размеров сальниковой набивки

и размеров сальниковой набивки  (табл.2.8.)

(табл.2.8.)

,

,

,

,

где  – сила трения между выдвижным шпинделем и сальниковой набивкой,

– сила трения между выдвижным шпинделем и сальниковой набивкой,

– коэффициент, зависящий от коэффициента трения и геометрических размеров сальника (табл. 2.8.).

– коэффициент, зависящий от коэффициента трения и геометрических размеров сальника (табл. 2.8.).

.

.

В узле сальникового уплотнения используются два откидных болта, которые должны обеспечить усилие затяжки сальника. Болты несут статическую нагрузку растяжением.

,

,

где  – внутренний диаметр резьбы,

– внутренний диаметр резьбы,

– усилие затяжки сальника, Н;

– усилие затяжки сальника, Н;

,

,

где  – допустимые напряжения, МПа;

– допустимые напряжения, МПа;

– предел текучести материала болта, МПа;

– предел текучести материала болта, МПа;

– коэффициент запаса прочности болта (табл. 2.12).

– коэффициент запаса прочности болта (табл. 2.12).

;

;  .

.

Материал болта (Крепеж)– Сталь 25Х1МФ

Проводим линейную интерполяцию табличных данных:

Расчетное значение  уточняем по ГОСТ 14724–69:

уточняем по ГОСТ 14724–69:

Принимаем откидной болт М20.

1.4. Силовой расчет затвора

1.4.1. Определение типа уплотнения

Рассмотрим условие, при котором создается плотное перекрытие среды задвижкой.

Для этого необходимо сопоставить величины давления среды  на диск тарелки затвора и удельного давления на уплотняющих кольцах седла задвижки, необходимого для обеспечения плотности

на диск тарелки затвора и удельного давления на уплотняющих кольцах седла задвижки, необходимого для обеспечения плотности  .

.

, Н;

, Н;

, Н;

, Н;

где b – ширина уплотняющих колец:  ,

,

– средний диаметр уплотняющей поверхности колец

– средний диаметр уплотняющей поверхности колец

.

.

МПа,

МПа,

где  – необходимое удельное давление на уплотняющих кольцах, МПа,

– необходимое удельное давление на уплотняющих кольцах, МПа,

С – коэффициент зависящий от материала уплотнительных колец, для стали и твердых сплавов С=35.

Н;

Н;

Н;

Н;

≤

≤  – одностороннее самоуплотнение.

– одностороннее самоуплотнение.

1.4.2. Определение веса клина затвора

Одним из суммарных усилий, действующих на клин затвора, является сила собственного веса клина затвора:

, Н

, Н

где  – сила собственного веса, g = 9,81

– сила собственного веса, g = 9,81  ,

,

– плотность материала тарелки (в расчете принимается 7800

– плотность материала тарелки (в расчете принимается 7800  ),

),

– размеры тарелки, м

– размеры тарелки, м

Н.

Н.

1.4.3. Расчет усилий для перемещения клина и максимального усилия вдоль шпинделя.

Наибольшие усилия, необходимые для перемещения клина в клиновой задвижке при угле клина  , определяются по формулам представленным в таб.2.9 при одностороннем уплотнении с поджатием.

, определяются по формулам представленным в таб.2.9 при одностороннем уплотнении с поджатием.

где  – наибольшее усилие на шпинделе в конечный момент закрывания,

– наибольшее усилие на шпинделе в конечный момент закрывания,

– наибольшее усилие на шпинделе в начальный момент открывания,

– наибольшее усилие на шпинделе в начальный момент открывания,

– сила трения шпинделя в сальниковом уплотнении,

– сила трения шпинделя в сальниковом уплотнении,

Твердый сплав –

Конечный момент закрывания:

.

.

Начальный момент открывания:

.

.

Усилие, с которым рабочая среда выдавливает шпиндель из задвижки:

1.4.4. Расчет крутящего момента на ходовой гайке.

Крутящий момент на ходовой гайке рассчитывается из условия, что он обусловлен только силами трения в резьбе между шпинделем и ходовой гайкой:

В конечный момент закрывания максимальный крутящий момент будет:

Максимальный крутящий момент в начальный момент открывания:

где  – угол подъема винтовой линии резьбы

– угол подъема винтовой линии резьбы  ,

,

r – угол трения скольжения,

r ’– угол трения покоя,

,

,

где  – коэффициент трения скольжения в резьбе равный 0,15 (табл. 2.11.).

– коэффициент трения скольжения в резьбе равный 0,15 (табл. 2.11.).

,

,

где  – коэффициент трения покоя

– коэффициент трения покоя  .

.

Материал для ходовой гайки – Бр.АЖМц10–3–1.5. (табл. 2.1.)

1.5. Конструирование корпуса, крышки и стойки задвижки

Материал этих деталей выбираем в соответствии рекомендации табл. 2.12.– Сталь 25Х1МФ.

Конструкция крышки

Рис. 1.4.

Рекомендации к назначению размеров

где  – средняя толщина корпуса задвижки,

– средняя толщина корпуса задвижки,

– рекомендуемое значение толщины стенки корпуса, (табл. 2.13.).

– рекомендуемое значение толщины стенки корпуса, (табл. 2.13.).

Конструктивно  При

При  =6 МПа для нелегированных и легированных сталей по ГОСТ 977–75

=6 МПа для нелегированных и легированных сталей по ГОСТ 977–75

Патрубки задвижки, присоединяемые к трубопроводу сваркой, выполняются так, как показано на рис. 1.2.

Диаметр отверстий под оси шарнирных болтов сальника:

,

,

где  доп.ср.– допустимые напряжения на срез для осей шарнирных болтов (принимаем

доп.ср.– допустимые напряжения на срез для осей шарнирных болтов (принимаем  доп.ср.=100 МПа).

доп.ср.=100 МПа).

Qс –усилие затяжки сальников, Н

так как приняли откидной болт – М20.

так как приняли откидной болт – М20.

Конструктивно задаемся диаметром фланцевых болтов

Шаг между болтами:

Конструктивно

Количество фланцевых болтов:

шт.

шт.

Расчетная нагрузка на один болт:

,

,

где  – коэффициент затяжки (1,25…2,0),

– коэффициент затяжки (1,25…2,0),  = 1,25,

= 1,25,

– средний диаметр прокладки между фланцем корпуса и фланцем крышки;

– средний диаметр прокладки между фланцем корпуса и фланцем крышки;

d1ф=20,752мм – внутренний диаметр резьбы болта (подбор из ряда стандартных по [2,3]).

Материал болтов (крепеж): Сталь 25Х1МФ (табл.4.2.).

-коэффициент запаса прочности болта

-коэффициент запаса прочности болта

Конструкция стойки

Рис. 1.5.

Рекомендации к назначению размеров

Принимаем по ГОСТ6874 – 75 упорный одинарный шарикоподшипник 8330 с V=250 мм, (Внутренний диаметр резьбы М должен быть больше диаметра V (диаметр посадки упорного подшипника) на 1…3 мм)

Принимаю:

М=252мм.

М=252мм.

Болты крепления стойки к кронштейнам крышки задвижки работают только на растяжение, и максимальная нагрузка здесь реализуется в конечный момент закрывания затвора.

Подбираем болт М16 (подбор из ряда стандартных по [2,3]).

Диаметры отверстий в лапах стойки dос должны быть не более чем на 0,5 мм больше наружного диаметра резьбы болтов dс

.

.

1.6. Конструирование узла ходовой гайки

Узел ходовой гайки

Рис. 1.6.

1 – горловина стойки; 2 – ходовая гайка; 3 – подшипники упорные; 4 – гайка; 5 – зубчатое колесо; 6 – шпонка призматическая; 7 – набивка сальника.

Выбираем материал для ходовой гайки Бр.АЖМц10–3–1,5.

Высота резьбы упорной гайки определяется по условию прочности резьбы на срез в конечный момент закрывания:

В целях повышения надежности принимаем Н = 15 мм;

Так как выбран упорный подшипник 8330

Наружный диаметр подшипников: D=V=250мм.

Внутренний диаметр подшипников:  .

.

Высота подшипника: H=80мм.

Посадочный диаметр для зубчатого колеса dв=125мм (примем конструктивно)

Внутренний диаметр резьбы горловины стойки: M=V+2=250+2=252мм. М=252мм.

Допускаемые напряжения на срез резьбы горловины:  .

.

Высота упорного буртика:

, принимаем hб=10мм.

, принимаем hб=10мм.

Высота резьбы ходовой гайки определяется с точки зрения сопротивления смятию поверхности витков трапецеидальной резьбы:

– средний диаметр трапецеидальной резьбы;

– средний диаметр трапецеидальной резьбы;

– допускаемое напряжение на смятие (

– допускаемое напряжение на смятие ( =60 МПа).

=60 МПа).

Узел ходовой гайки показан на рис.1.6.1

2. РАСЧЕТ ПРИВОДНОЙ ГОЛОВКИ

2.1. Подбор электродвигателя

Частота вращения ходовой гайки:

,

,

где  – ход не вращаемого шпинделя,

– ход не вращаемого шпинделя,

S=10мм – шаг трапецеидальной резьбы,

– время полного закрытия задвижки.

– время полного закрытия задвижки.

.

.

Мощность необходимая для вращения ходовой гайки:

– крутящий момент на ходовой гайке, принимаем максимальный

– крутящий момент на ходовой гайке, принимаем максимальный

– КПД привода

– КПД привода

– КПД муфты

– КПД муфты

– КПД подшипника скольжения

– КПД подшипника скольжения

– КПД зубчатого зацепления

– КПД зубчатого зацепления

.

.

Типоразмер двигателя: 4А250S4У3.

– синхронная частота вращения

– синхронная частота вращения

Асинхронная частота вращения:

Передаточное число приводной головки:

. Выбираем по ГОСТ 2185–66: UПР =8

. Выбираем по ГОСТ 2185–66: UПР =8

Крутящий момент на ведущем валу (шестерне):

.

.

2.2. Расчет зубчатой передачи

2.2.1. Выбор материалов и допускаемые напряжения

Расчет ведется по [4].

Выбираем материалы зубчатых колес (табл. 13)

1. Шестерня: Сталь 50 ГОСТ 4543-71, термическая обработка – улучшение

, где

, где

,

,  , принимаем по [3, табл.14];

, принимаем по [3, табл.14];

принимаем по [3, табл.14];

принимаем по [3, табл.14];

2. Колесо: Сталь 35 ГОСТ 4543-71, термическая обработка – улучшение

, где

, где

,

,  , принимаем по [3, табл.14];

, принимаем по [3, табл.14];

принимаем по [3, табл.14];

принимаем по [3, табл.14];

Допускаемое контактное напряжение для стальных зубчатых колес:

.

.

– коэффициент долговечности (табл. 21)

– коэффициент долговечности (табл. 21)

SH =1,1 – коэффициент безопасности для нормальных передач (табл. 17)

Базовые пределы контактной выносливости:

2.2.2. Расчетный крутящий момент и межосевое расстояние

Принимаем коэффициент ширины зубчатого колеса: (табл. 24)

Значение коэффициента  для закрытой цилиндрической передачи:

для закрытой цилиндрической передачи:

Расчетный крутящий момент:

где:

коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий:  (табл. 26)

(табл. 26)

принимаем степень точности – 8

коэффициент, учитывающий внутреннюю динамику нагружения:

(табл. 23)

(табл. 23)

Определяем межосевое расстояние:

По ГОСТ 2144 – 76 принимаем: aw=315мм.

2.2.3. Модуль, суммарное число зубьев, основные геометрические размеры

Модуль:

Сумма чисел зубьев:  (табл. 31)

(табл. 31)

*–суммы чисел зубьев осуществимы без смещения

Определим количество зубьев на шестерне и колесе:

Определяем делительные диаметры шестерни и колеса:

Определяем диаметры вершин зубьев шестерни и колеса:

Определяем диаметры впадин зубьев шестерни и колеса:

Проверка межосевого расстояния:

Определяем ширину зубчатого колеса:

округлено по Ra 10

округлено по Ra 10

Принимаем 140мм.

Другие геометрические размеры:

Толщина обода зубчатого венца  Принимаем 10 мм.

Принимаем 10 мм.

Толщина диска  Округлено по Ra 5

Округлено по Ra 5

Наружный диаметр ступицы

2.2.4. Фактическая окружная скорость

Окружная скорость шестерни и колеса должна быть меньше 6 метров в секунду для цилиндрических прямозубых передач:

2.2.5. Проверка зубьев на выносливость по контактным и изгибным напряжениям

2.2.5.1. Контактные напряжения на шестерне и колесе:

Контактные напряжения определим по формуле:

где К=10720 – постоянная

Условия прочности по контактным напряжениям на шестерне и колесе выполняются

2.2.5.2. Изгибные напряжения на шестерне и колесе

Расчетный крутящий момент:

Где коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий:  (табл. 27)

(табл. 27)

принимаем степень точности – 8

коэффициент, учитывающий внутреннюю динамику нагружения:

(табл. 23)

(табл. 23)

коэффициент: g=1 (табл. 30)

коэффициенты, учитывающие форму зуба, и концентрацию напряжений:

YF1=12,84 (для шестерни),

YF2=11,3 (для колеса) (табл. 29)

Напряжения изгиба на шестерне и колесе:

Базовые пределы изгибной выносливости:

(табл. 18)

(табл. 18)

Расчетные напряжения изгиба на шестерне и колесе:

Принимаем следующие значения коэффициентов:

– коэффициент безопасности, (табл.19)

– коэффициент безопасности, (табл.19)  – коэффициент условия работы зубьев, (табл. 20)

– коэффициент условия работы зубьев, (табл. 20)

– коэффициенты долговечности (табл. 21).

– коэффициенты долговечности (табл. 21).

Условия прочности по изгибным напряжениям на шестерне и колесе выполняются

2.3. Подбор маховика для ручного управления

Маховик (его диаметр) подбираем по величине крутящего момента на ведущей шестерни приводной головки (Мкр1=339,3Нм) так как они насажены на одном валу (табл. 3.1.). Мкр1=340Нм. Диаметр маховика D=500 мм. Расположение маховика – горизонтальное на уровне груди и управление осуществляется двумя операторами.

3.ПРОВЕРКА ПРОЧНОСТИ ДЕТАЛЕЙ ЗАДВИЖКИ

3.1. Проверка прочности корпуса и крышки

Расчет корпусов и крышек производиться по отдельным элементам: стенки, фланцы, бугели и т.д.

Стенки корпусов и крышек обычно имеют сложное сечения, поэтому расчет их, как, правило, выполняется для различных участков отдельно. Обычно выделяют фланцы, участки с шаровой формой стенки, плоский участок и т.д. и рассчитывают их в соответствии с условиями, в которых они работают (давление, температура и т.д.), затем учитывается влияние дополнительных факторов (переходы, ребра, местные утолщения и т.д.)