Червячная передача – это передача, в основе конструкции которой использован механизм для передачи вращения между валами со скрещивающимися осями посредством винта (червяка) и сопряженного с ним червячного колеса.

Червячная передача представляет собой разновидность винтовой зубчатой передачи и характеризуется тем, что поверхности зубьев колеса огибают на определеном угле g поверхности витков червяка и контактирует с витками червяка по линии.

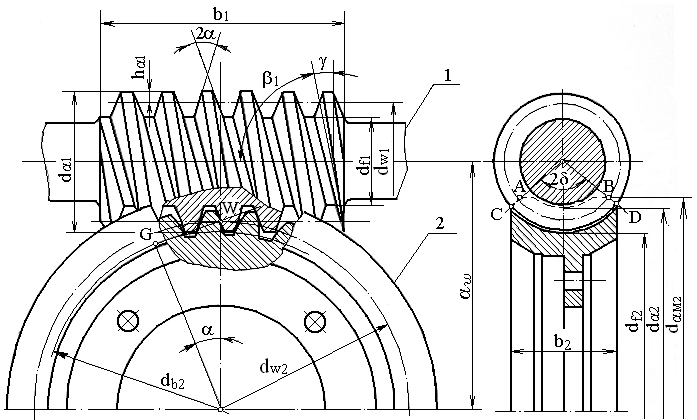

На рисунке 2.42 представлена червячная передача с указанием ее основных конструктивных элементов.

Рисунок 2.42 – Передача червячная: 1 – червяк; 2 – колесо червячное

(dw1, dw2, dа1, dа2, df1, df2 – диаметры окружностей делительных, выступов и впадин червяка и червячного колеса соответственно; dаМ2 – наибольший диаметр колеса; aw – межосевое расстояние; b1 – длина нарезанной части червяка; b2 – ширина венца колеса; a - угол профиля; g - угол подъема линии витка червяка; 2d - угол обхвата червяка колесом)

Механизм червячной передачи реализует передаточную функцию, которая

отражается передаточным отношением

i = w1 / w2, (2.146)

где w1 – угловая скорость ведущего элемента (червяка);

w2 – угловая скорость ведомого элемента (червячного колеса).

Передаточная функция i при этом отождествляется с передаточным числом u, которое представляет собой отношение числа зубьев червячного колеса z2 к числу заходов винта на z1 червяке

u = z2 / z1, (2.147)

Номинальные значения передаточных чисел uном для ортогональных цилиндрических червячных передач редукторов регламентирует ГОСТ 2144 – 76.

Червячные передача, у червяка которой делительная и начальная поверхности цилиндрические согласно ГОСТ 18498 – 89 классифицируется как цилиндрическая червячная передача. В такой передаче делительная и начальная поверхности червячного колеса условно принимаются цилиндрическими.

Распространение получили цилиндрические червяки с линейчатыми боковыми поверхностями витков, которые получены при движении прямой линии, совершающей винтовое движение постоянного шага.

В случае, когда профиль витка в сечении перпендикулярном оси очерчен по эвольвенте круга, червяк рассматривают как эвольвентное косозубое колесо с малым числом зубьев и большим углом наклона. Расстояние между соответствующими боковыми сторонами двух смежных витков, измеренное параллельно оси называют расчетным шагом червяка и обозначают p.

Линейная величина в p раз меньшая расчетного шага p называется модулем m, мм.

Модули m определяются в осевом сечении червяка.

Модуль связан с диаметром делительной окружности червяка d1, мм, через коэффициент диаметра q = d1 / m. На выбор коэффициента диаметра червяка влияет число заходов червяка z1, установленного ГОСТ 2144-76 в зависимости от передаточного числа u. Число витков может быть 1, 2 или 4.

Числовые значения модулей m и коэффициентов диаметра q регламентирует ГОСТ 19672-74 «Передачи червячные цилиндрические. Модули и коэффициенты диаметра червяка».

Угол подъема винтовой линии g на делительном цилиндре равен

tg g = p z1 / (p d1)= p m z1 / (p d1)= z1 / q (2.148)

Форма и размеры витков исходного червяка и исходного производящего червяка и радиальные зазоры червячной передачи в осевом сечении, содержащем межосевую линию червячной передачи представлены на рисунке 2.43.

с овпадающие контуры исходного червяка и исходного производящего червяка;

с овпадающие контуры исходного червяка и исходного производящего червяка;

контур витков исходного червяка;

контур витков исходного производящего червяка

Рисунок 2.43 – Контуры витков исходных червяков и исходных производящих червяков

В ортогональных червячных цилиндрических передачах для редукторов расстояние между осями червячного колеса и червяка по межосевой линии называют межосевым расстоянием аw, и его величину устанавливает ГОСТ 2144–76.

Расстояние по межосевой линии между делительной поверхностью производящего червяка и делительной поверхностью обрабатываемого червячного колеса согласно ГОСТ 18498 – 89 называют смещением производящего червяка.

Коэффициент смещения x производящего червяка равен отношению смещения производящего червяка к его модулю и равен коэффициенту смещения червячного колеса

x=aw /m = – 0,5∙(q + z2). (2.149)

Примечание - Условие достаточности -1< x <1

Межосевое расстояние aw равно

aw =0,5 m (q + z2 +2 х) (2.150)

В случае, когда делительные окружности червяка d1 и червячного колеса d2 касаются в плоскости, проходящей через ось червяка и перпендикулярно оси колеса, смещения не будет, а межосевое расстояние aw равно делительному межосевому расстоянию а

а= 0,5(d1 + d2)= 0,5 m (q + z2) (2.151)

Расчет геометрических параметров цилиндрических червячных передач производится по ГОСТ 19650 – 97, с учетом ГОСТ 19036-94.

Количество зубьев червячного колеса

z2= uz1. (2.152)

Примечание – Значение z2 округляют до ближайшего целого числа.

Начальный угол подъема gw равен

gw=arctg  . (2.153)

. (2.153)

Диаметры делительных окружностей, мм:

- червяка

d1= mq,(2.154)

- червячного колеса

d2= m z2 . (2.155)

Начальный диаметр червяка, мм

dw1=(q+2x)m. (2.156)

Высота витка червяка, мм

h1=  . (2.157)

. (2.157)

Высота головки витка червяка, мм

ha1=  . (2.58)

. (2.58)

Диаметры вершин, мм:

- витков червяка

dа1= d1+2  ; (2.159)

; (2.159)

- зубьев червячного колеса

dа2= d2+2(  )m. (2.160)

)m. (2.160)

Наибольший диаметр червячного колеса

dae2 £ dа2+  . (2.161)

. (2.161)

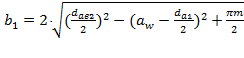

Длина нарезанной части червяка

. (2.162)

. (2.162)

Ширина венца червячного колеса

b2£ 0,75 dа1 при z1 =1и z1 =2; b2£ 0,67 dа1 при z1 =4. (2.163)

Половина угла обхвата червяка колесом

. (2.164)

. (2.164)

Угол обхвата червяка колесом 2d=(90°…120°).

Расчетный шаг червяка, мм

p1=pm. (2.165)

Ход витка, мм

pz1= p1××z1. (2.166)

Потери в червячных редукторах hчр складываются из потерь в зацеплении hз , в подшипниках hп и на разбрызгивание и размешивание масла hрм. Потери на смазке незначительны, и их можно не учитывать.

Коэффициент полезного действия h (КПД) червячного редуктора равен

h = hз∙hп (2.167)

При ведущем червяке КПД зацепления hз равно

hз = tg gw / tg (gw + j¢), (2.168)

где j¢ – угол трения, выраженный через коэффициент трения f

j¢= arctg f. (2.169)

Значения j¢ для стального червяка и червячного колеса с бронзовым венцом, с учетом скорости скольжения vS, приведены в таблице 2.1.

Скорость скольжения определяется по формуле

vS = p× n 1× dw1 /(6×104× cos gw). (2.170)

Таблица 2.1 – Формулы расчета угла трения j¢ для сопрягаемой пары «сталь – бронза»

| Скорость скольжения vs, м/с | Угол трения j¢ | ||

| Червяк | Венец колеса | Червяк | Венец колеса |

| 40ХН; 20ХГР; 30ХГС; 30ХГН | Бр.А9ЖЗЛ; Бр.А10Ж4Н4 | 30ХГС;38ХГН; 40ХН; 20ХГР | Бр.О10Ф1; Бр.0,5Ц5С5 |

| Менее 0,25 | (6,90 – 10,4) vs | (5,7 – 8) vs | |

| 0,25…1,0 | (4,70 – 1,60) vs | (4,6 – 1,6) vs | |

| 1,0…4,0 | (3,57 – 0,47) vs | (2,9 – 0,4) vs | |

| 4,0…7,0 | (1,94 – 0,06) vs | (1,7 – 0,1) vs | |

| Более 7,0 | (1,147 – 0,021) vs |

КПД тем выше, чем больше угол подъема винтовой линии червяка gw. Коэффициент трения f уменьшается при повышении твердости витков червяка и чистоты его поверхности, а также с ростом скорости скольжения.

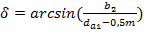

Схема сил, действующих в червячной передаче с цидиндрическим червяком показана на рисунке 2.44.

Рисунок 2.44 – Силы в зацеплении червячной передачи

Окружная составляющая F t2 (Н) нормальной силы F n (Н) на начальном диаметре колеса d w2 (мм) равна осевой составляющей F х1 (Н) нормальной силы F n (Н) на начальном диаметре червяка d w1

F t2= F х1 =2×103× Т 2/ d w2. (2.171)

Окружная составляющая F t1 (Н) нормальной силы F n (Н) на начальном диаметре червяка d w1 (мм) равна осевой составляющей F х2 (Н) нормальной силы F n (Н) на начальном диаметре колеса d w2

F t1= F х2 = F t2× tg (g±j¢), (2.172)

где g - угол подъема линии витков червяка; j¢ - угол трения.

Угол трения j¢вычисляют на основании зависимости

tg j¢= f / cos a n ¢= f ¢, (2.173)

где a n ¢ - угол в нормальном сечении (tg an¢= tg aх×соs g); f и f ¢ - коэффициенты трения.

Нормальная сила в зацеплении F n (Н)

F n = F t2 cos j¢/ cos an¢× cos (g±j¢). (2.174)

Радиальная составляющая Fr 1 (Н) нормальной силы F n (Н) на начальном диаметре червяка d w1 (мм) равна радиальной составляющей Fr 2 (Н) нормальной силы F n (Н) на начальном диаметре колеса d w2.

Fr 1= Fr 2= F n× sin a n¢ = F t2× tg a n¢ / соs g. (2.174)

Под действием усилий в элементах передачи создается напряженно – деформированное состояние, которое определяет изменение структуры материалов контактирующих элементов, а также служит предпосылкой для отказа в работе элементов передачи. Наиболее опасными являются контактные циклические напряжения, которые приводят к потере выносливости рабочих поверхностей.

Напряжения изгиба, более опасные для зубьев колеса, чем витков червяка, приводят к излому на переходной поверхности зуба у его основания.

При проектном расчете в основу установления геометрических параметров закрытых червячных передач по условию их прочности принимают допускаемые контактные напряжения

С последующей проверкой по напряжениям изгиба.

Для открытых передач приоритетным является напряжения изгиба.

В расчетах используют наибольшую удельную силу, действующую в зоне возможного повреждения: на предупреждение выкрашивания - в зоне полюса зацепления; заедание – в зоне наименьшего угла между вектором скорости скольжения и контактной линией; на предупреждения излома зуба – зоне вершины зуба.

Червячные колеса, как правило, изготавливаются составными: центр (ступица) - из серого чугуна или стали, а зубчатый венец - из антифрикционного материала (бронзы). Червяк чаще выполняется из стали, как одно целое с ведущим валом.

Для соединения элементов, передающих крутящий момент, применяют шпонки.

Червячная передача устанавливается в жестком корпусе, который обеспечивает фиксированное положение ее элементов и возможность взаимного перемещения червяка и червячного колеса во вращательном движении с минимизацией потерь, что определяется в большой степени конструкцией опор.

Распространение получили опоры с телами качения, называемые подшипниками. Конструкция подшипниковых узлов определяется величиной и характером нагрузок в передаче. Подшипниковые узлы обеспечиваются эффективной смазкой. Для предотвращения попадания инородных тел подшипниковые узлы закрывают крышками. При этом сквозные крышки имеют дополнительные уплотнения.

Корпус редуктора может быть литым или сварным. Его конструкция должна обеспечивать сборку узлов, возможность регулирования и максимальный отвод тепла. В верхней части корпуса редуктора выполняется люк для осмотра передачи и заливки масла, закрываемый крышкой, закрепленной винтами. Между крышкой и корпусом находится прокладка, обеспечивающая герметичность соединения. В крышке установлена отдушина для выравнивания внутреннего и наружного давления.

При изготовлении червячных редукторов применяется узловая сборка: узла червячного колеса, состоящего из самого колеса, установленного на ведомом валу с закрепленными на нем подшипниками, и узла червяка, включающего в себя червяк, выполненный за одно целое с ведущим валом, на который напрессованы подшипники. Поэтому разборку и сборку редуктора следует выполнять по узлам, без снятия с валов указанных деталей.

Для создания нормальных условий работы червячной передачи применяют различные способы смазки: окунание, разбрызгивание (масляный туман), поливание, консистентная смазка и др.

Организация процесса смазки обуславливается конструктивными особенностями и кинематическими характеристиками червячной передачи редуктора.

При верхнем расположении червяк смазывается маслом, передаваемым зубьями колеса при их погружении в масляную ванну.

При скоростях скольжения 6...8 м/с и непрерывной работе редуктора рекомендуется применять циркуляционное смазывание. Смазка должна проводиться с обеих сторон червяка для более интенсивного отвода тепла из зоны зацепления.

Смазывание зацепления червячных передач осуществляется погружением червяка (при нижнем его расположении относительно колеса) или погружением колеса (при верхнем расположении червяка).

Червяк рекомендуется погружать в масло как можно глубже, примерно до оси, если этому не препятствуют условия нагрева. Минимальная глубина погружения должна быть не менее двойной высоты витка.

Для контроля уровня масла предусматривается маслоуказатель. Для слива масла служит сливное отверстие, которое закрывается пробкой.

Искусственное охлаждение осуществляют следующими способами: обдувают корпус воздухом с помощью вентилятора (обдуваемая поверхность обычно снабжается ребрами; устраивают в корпусе водяные полости или змеевики с проточной водой; применяют циркуляционные системы смазки со специальными холодильниками.

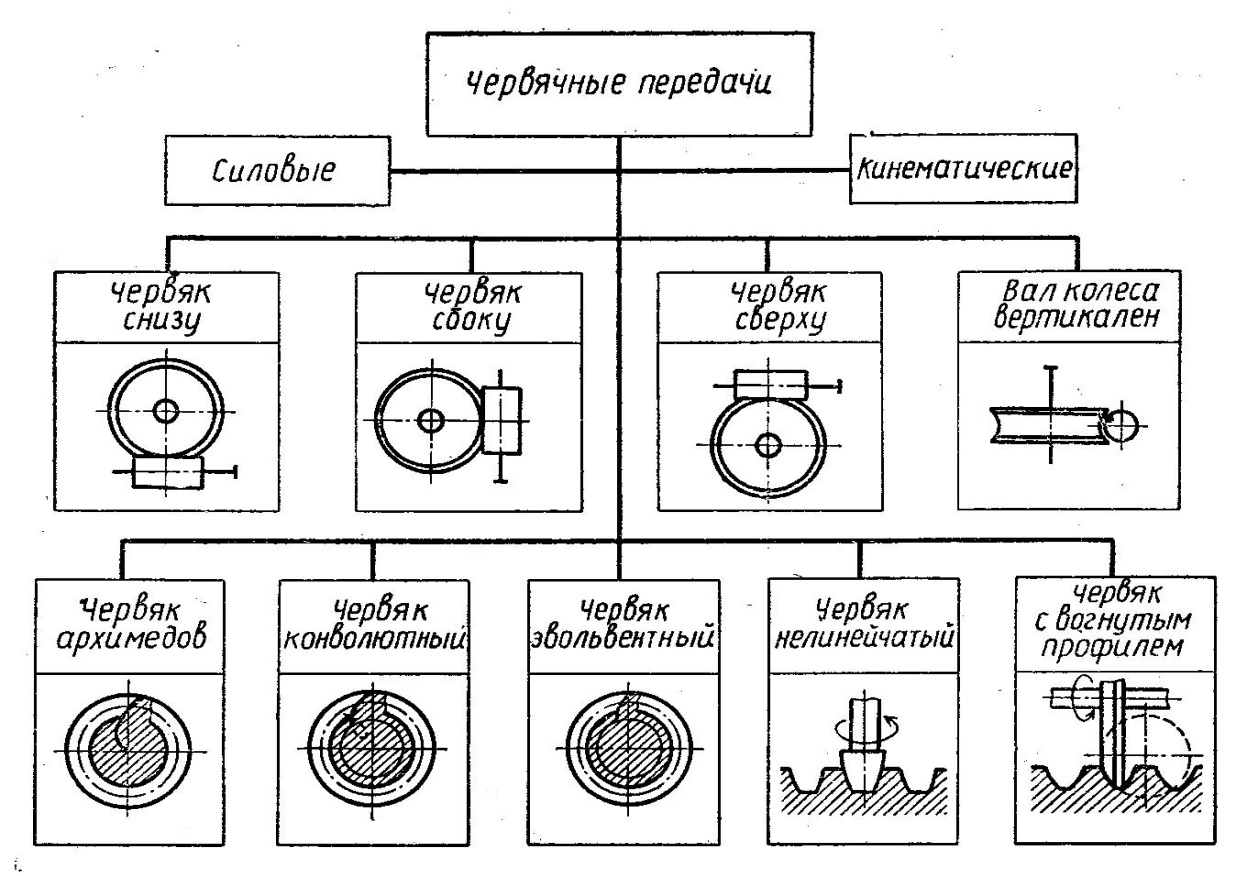

Червячные передачи (рисунок 2.45) бывают с нижним, верхним и боковым расположением червяка; по назначению – силовые с нерегулируемым и кинематические с регулируемым расположением червяка и колеса.

Червяки делят на линейчатые и нелинейчатые. По форме профиля витков линейчатых червяков различают: архимедовы, конволютные и эвольвентные.

Архимедовы червяки в торцовой плоскости имеют вид архимедовой спирали, а в осевой плоскости располагаются прямолинейные образующие витков.

Конволютные червяки в торцовом сечении витка имеют вид удлиненной или укороченной эвольвенты.

Эвольвентные червяки в торцовой плоскости имеют эвольвенты окружности основного цилиндра. Используют также червяки с вогнутым профилем.

Рисунок 2.45 – Классификация червячных передач

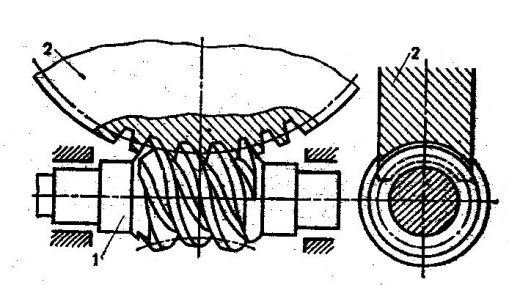

Разновидностью червячной передачи является глобоидная передача, у которой делительная поверхность червяка 1 образована вращением вокруг оси червяка, вогнутого отрезка дуги делительной окружности парного червячного колеса 2, лежащей в плоскости его торцового сечения (рисунок 2.46).

Рисунок 2.46 – Конструкция глобоидной передачи

У ортогональной глобоидной передачи оси скрещиваются под прямым углом и делительная поверхность червяка является частью вогнутой поверхности тора.

Глобоидные передачи имеют повышенную несущую способность по отношению к червячным передачам с цилиндрическим червяком, витки которого очерчены линейчатыми поверхностями. Однако, технология изготовления червячных глобоидных передач значительно сложнее, чем передач с цилиндрическими червяками.

Сложнее также сборка глобоидных передач, поскольку необходио точное положение не только колеса, но и червяка.

Эти передачи также чувствительны к осевым смещениям червяка, вызванным изнашиванием подшипников и деформациями.