Нарезание зубьев цилиндрических зубчатых колес на зубодолбежных станках производится двумя методами: обкатыванием — круглыми долбяками или зубчатой рейкой и копированием — специальной резцовой головкой. Наибольшее применение в промышленности получил метод обкатывания круглыми долбяками. Обработку производят на зубодолбежных станках с одним вертикальным инструментальным шпинделем или на станках с двумя противоположно расположенными горизонтальными шпинделями. Метод обкатывания круглым долбяком более универсален, его технологические возможности значительно шире, чем при зубофрезеровании червячными фрезами.

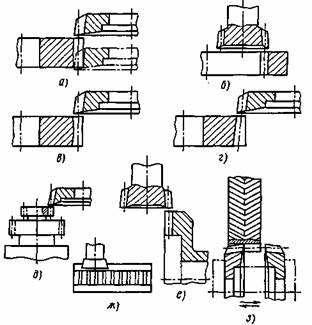

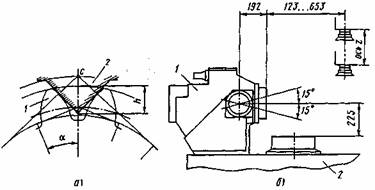

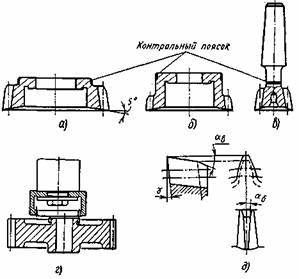

На зубодолбежных станках методом обкатывания круглыми долбяками можно нарезать зубчатые колеса внешнего (рис. 1, а) и внутреннего (рис. 1, б) зацеплений с прямыми и косыми зубьями, с бочкообразной (рис. 1, в) и конической (рис. 1, г) формами зуба.

Некоторые типы зубчатых колес могут быть нарезаны только долбяками, к ним относятся блочные зубчатые колеса с близко расположенными венцами (рис. 1, д), колеса цилиндроконических передач (рис. 1, е), зубчатые рейки (рис. 1, ж), шевронные колеса без канавки между зубьями (рис. 1, з) и с канавками, короткие шлицевые валы, а также копиры со сложной формой зубьев.

^ Рис. 1. Нарезание зубчатых колес круглыми долбяками на зубодолбежных станках

Зубодолбление широко применяют не только там, где вследствие геометрии колеса нельзя использовать зубофрезерование, но и для нарезания стандартных зубчатых колес высокого качества. Степень точности изготовления зубчатых колес круглыми долбяками: при применении долбяков класса АА - 6-я, класса А -7-я и класса В - 8-я (по ГОСТ 1643-81). Шероховатость поверхности профилей зубьев Ra = 0,8 -1,6 мкм.

^

2. Принципы образования зубьев и методы зубодолбления

Нарезание зубчатых колес круглыми долбяками по методу обкатывания основано на воспроизведении зацепления пары зубчатых колес. Одним элементом является нарезаемое колесо, другим - круглый долбяк 2 (рис. 1, а).

Если червячную фрезу можно сравнить с производящей рейкой, то долбяк сравнивают с зубчатым колесом, имеющим такое же число зубьев.

Долбяк нарезает зубья строганием при возвратно-поступательном движении, причем снятие стружки производится по всей ширине зуба и только в процессе рабочего хода

3. При обратном ходе 1 снятие металла не происходит, инструмент отводится от заготовки (или заготовка отводится от инструмента), чтобы исключить повреждение режущих кромок при трении.

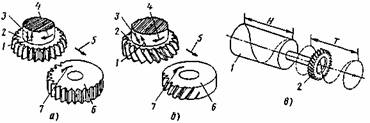

В процессе резания колесо 6 и долбяк 1 вращаются согласованно вокруг своих осей, совершая движения обкатки 7 и 4 относительно друг друга для придания эвольвентного профиля зубьям нарезаемого колеса, одновременно долбяк совершает возвратно-поступательное движение вдоль оси.

Поворот долбяка на один зуб соответствует повороту заготовки также на один зуб.

В начале обработки долбяк 2 быстро подводится к заготовке, не доходя до ее наружной поверхности примерно 0,5...1,00 мм.

По традиционному методу обработки первоначально долбяк 2 осуществляет врезание с определенной радиальной подачей 5.

При достижении полной высоты зуба (если обработку производят за один проход) врезание прекращается, автоматически включается круговая подача, начинается взаимная обкатка, в результате движения резания происходит формирование профиля зубьев колеса.

Обкатывание продолжается до тех пор, пока заготовка после врезания не совершит один полный оборот, т.е. все зубья колеса будут полностью обработаны. После чего станок автоматически выключается, заготовка возвращается в исходное положение.

На зубодолбежных станках с ЧПУ врезание долбяка может также осуществляться с меньшей радиальной подачей при одновременной взаимной обкатке.

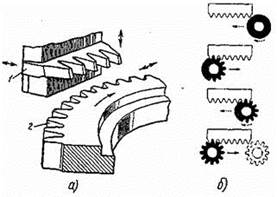

^ Рис. 2. Схема нарезания круглыми долбякамн цилиндрических колес:

а - прямозубых; б - косозубых (с помощью винтового копира (в))

Таким образом долбяк по спиральной подаче за несколько оборотов заготовки достигает полной высоты зубьев.

При нарезании косозубых колес внешнего зацепления долбяк 2 (рис. 2, б) должен быть также косозубым с тем же углом наклона, что и нарезаемое колесо 6, но с противоположным направлением наклона зуба. Заготовка и долбяк вращаются в разных направлениях 7 и 4. Для образования косых зубьев колеса долбяк при его возвратно-поступательном движении (3 и 1) получает дополнительный поворот. Поворот осуществляют от специального копира с винтовыми направляющими (при обработке прямозубых колес направляющие копиры прямолинейные).

Винтовые направляющие копира 1 (рис. 2, в) должны иметь направление наклона, как у зубьев долбяка 2, а угол наклона, - как у зубьев нарезаемого колеса. Шаг направляющих копира Н должен быть равен шагу винтовой линии зубьев долбяка Т, который зависит от угла наклона линии зуба и диаметра делительной окружности долбяка. Отношение шага направляющих копира Н к шагу винтовой линии зубьев нарезаемого колеса должно быть равно отношению числа зубьев z0 долбяка к числу зубьев z нарезаемого колеса:

а угол наклона зуба

| Угол профиля а, ° | Отношение z/zq, не менее, при z | ||

| 20...35 | 36...60 | > 61 | |

| 30 | 2,0 | 1,8 | 1,5 |

| 20 | 2,5 | 2,3 | 2,0 |

| 15 | 3,0 | 2,8 | 2,5 |

Рис. 4. Зацепление зубьев цилиндроконическнх передач (а) и приспособление для обработки колес (б)

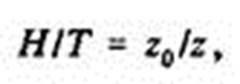

3. Нарезание зубьев колес цилиндроконических и цилиндрогипоидных передач производят на зубодолбежных станках с использованием специальных приспособлений (см. рис. 1, е). Наибольший диаметр колеса определяют таким образом, чтобы сечение его зуба 2 представляло равнобедренный треугольник, а зубья шестерни 1 имели эвольвентный профиль (рис. 4, а). При этом параметры зубьев шестерни ограничены опасностью подрезания (при малых углах профиля) и заострения (при больших углах профиля). Наиболее часто применяют угол профиля у колеса и шестерни а = 20°.

При зубодолблении колеса правильного зацепления можно добиться в том случае, если число зубьев у долбяка равно или больше на один зуб, чем у шестерни. Износ долбяка имеет значения до тех пор, пока смещение исходного контура долбяка больше смещения исходного контура шестерни. На рис. 4, б показано приспособление 1, установленное на стол 2 зубодолбежного станка с ЧПУ. С помощью этого приспособления можно производить обработку зубьев колес цилиндроконических и цилиндрогипоидных передач долблением или протягиванием, непрерывным обкатным или прерывистым обкатным и прерывистым врезным методами.

4. Нарезание колес зубчатыми гребенками осуществляют на зубострогальных станках вертикальной компоновки методом обката. Станки предназначены главным образом для нарезания крупномодульных прямозубых и косозубых цилиндрических колес, шевронных колес с разделительной канавкой в середине заготовки, цепных звездочек и т.д. Если установить на станке устройство для закрепления долбяка, то можно нарезать зубчатые колеса внутреннего зацепления с прямыми, косыми и шевронными зубьями.

Процесс нарезания зубьев гребенкой основан на зацеплении нарезаемого колеса с зубчатой рейкой, которая выполняет функции режущего инструмента. Заготовка 2, закрепленная на столе станка, имеет вращательное и поступательное движение вдоль гребенки 1, а зубчатая гребенка, установленная в суппорте, имеет возвратно-поступательное движение (рис. 5, а). Резание осуществляется при движении гребенки вниз, при ходе вверх гребенка отводится от заготовки.

Эвольвентная форма зубьев колеса получается в результате обката нарезаемого колеса вдоль зубьев гребенки, которые имеют прямолинейные режущие кромки (рис. 5, б). Обычно число зубьев гребенки меньше, чем число зубьев нарезаемого колеса, поэтому обкат колеса по гребенке приходится осуществлять многократно. Точность обработки зубчатыми гребенками высокая, соответствует 3-5 степени точности.

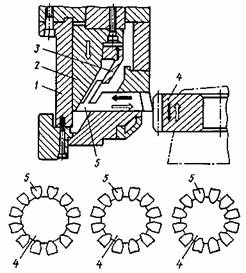

5. Нарезание зубчатых колес методом копирования производят многорезцовыми головками на специальных зубодолбежных станках. Этот метод применяют для обработки зубчатых колес с внешним зацеплением с модулем т = 2*12 мм, диаметром da = 25*500 мм и шириной зубчатого венца b < 150 мм. Все зубья колеса нарезают одновременно. Число резцов 5 (рис. 6) в головке равно числу зубьев нарезаемого колеса. Резцы затылованы, профиль режущей кромки каждого резца соответствует форме впадины зуба. Во время резания резцовая головка 1 неподвижна, а обрабатываемое колесо 4 совершает возвратно-поступательное движение в вертикальной плоскости внутри резцовой головки.

Нарезание зубьев осуществляют за несколько рабочих ходов детали. Резцы в головке расположены радиально. Перед каждым рабочим ходом наружный конус 2 подводит резцы к центру на величину заданной подачи до тех пор, пока не будет достигнута полная высота зуба нарезаемого колеса. Внутренний конус 3 после каждого рабочего хода отводит резцы от заготовки, обеспечивая зазор при обратном ходе. При достижении окончательного размера зубьев резцы отводятся в исходное положение, а заготовка перемещается вниз в загрузочную позицию.

Время обработки зубчатого венца муфты автомобиля (z = 24; т = 5 мм; b = 10 мм) 21 с.

^ Рис. 5. Схема нарезания зубьев зубчатой гребенкой

Рис. 6. Схема нарезания зубьев резцовой головкой

Этот высокопроизводительный метод применяют для обработки крупных серий зубчатых колес невысокой точности (8-11 степени по ГОСТ 1643-81).

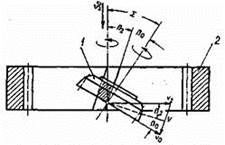

6. Зуботочение круглыми долбяками применяют для изготовления зубчатых колес внутреннего зацепления среднего и крупного модуля с углом наклона B2 = 0*60° (рис. 7). В процессе резания режущий инструмент 1 (см. рис. 7), имеющий форму долбяка, и обрабатываемое колесо 2 взаимно обкатываются на скрещенных осях. Угол скрещивания осей долбяка и заготовки обычно равен 25...35°. Скорость резания v при зуботочении, равная сумме окружных скоростей долбяка v0 и заготовки v2, выбирается в пределах 20...40 м/мин. Режущий инструмент перемещается в вертикальной плоскости с осевой подачей S0 = 0,5*2,0 мм/об, долбяка. Достигаемая при зуботочении точность равна 8-9 степени (ГОСТ 1643-81). Поэтому зуботочение часто применяют для предварительной обработки прямозубых или косозубых колес с внутренним зацеплением.

Круглые долбяки, зубчатые гребенки и их заточка. Круглые долбяки изготовляют трех типов: дисковые с прямыми и косыми зубьями (рис. 8, а), чашечные с внешними (рис. 8, б) и внутренними (рис. 8, г) прямыми зубьями, хвостовые прямозубые и косозубые (рис. 8, в).

^ Рис. 7. Схема зуботочения цилиндрических колес с внутренним зацеплением

. Рис. 8. Типы круглых долбяков (а, б, в, г) и параметры зуба долбяка (д)

Круглые долбяки изготовляют классов точности АА, А и В.

Дисковые долбяки обычно применяют для колес внешнего зацепления. Для повышения периода стойкости и точности обработки диаметр долбяка выбирают максимально возможным. Чашечные долбяки с внешними зубьями применяют для обработки колес внешнего зацепления с выступающим буртиком или зубчатым венцом. Долбяк этого типа жестче, чем хвостового типа, поэтому чашечные долбяки с внутренними зубьями рекомендуют применять для обработки более точных колес внутреннего зацепления.

Хвостовые долбяки применяют для нарезания колес внутреннего зацепления. Долбяки имеют форму закаленного шлифовального колеса с затылованными зубьями. Так как зубья долбяка имеют небольшой конус, после заточки толщина зуба и внешний диаметр уменьшаются, профиль зубьев изменяется. Для повышения срока службы при нарезании колес внешнего зацепления у нового долбяка увеличивают диаметр делительной окружности. Передний угол у = 5° для облегчения резания (рис. 8, д). Задний угол при вершине aв = 7°56' при а =14,5°, ав = 5°49' при а = 20° и ав = 4°43' при а = 25°, боковые задние углы по нормали аб = 2-2°30'.

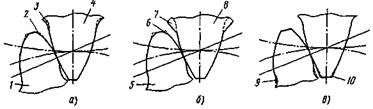

Для выверки долбяка на шпинделе станка служит контрольный поясок. Долбяки с модулем 1,5 мм и больше изготовляют с модифицированным профилем. Для изготовления среза 2 на головке зуба колеса 1, облегчающего вход в зацепление, эвольвентная форма профиля в ножке зуба 4 долбяка имеет утолщение 3 (рис. 9, а). Выполнение в ножке зуба долбяка 8 фланка 7 способствует снятию фаски 6 на головке зуба 5 колеса, предохраняющей его эвольвентный профиль отповреждений при транспортировании (рис. 9, б). Если зубодолбление производят с подрезкой ножки зуба 9 под последующее шевингование или шлифование, долбяки изготовляют с протуберансом 10 (рис. 9, в) на головке зуба.

^ Рис.9. Долбяки с модифицированным профилем зуба

Обычно долбяки изготовляют из быстрорежущей стали твердостью 63...64,5 HRC. Для обработки зубчатых колес с повышенной твердостью и большой шириной венца применяют долбяки из порошковой быстрорежущей стали с высокой твердостью (66...67 HRC) и вязкостью.

Покрытие долбяков износостойкими покрытиями из нитрида титана и карбида титана способствует повышению их стойкости. Так как при первой заточке износостойкий слой снимается с передней поверхности, то очень важно иметь высокую твердость основного материала. У долбяков с покрытием максимальный износ по задней поверхности на чистовых операциях допускается меньше на 0,2...0,3 мм, чем у долбяков без покрытия.

7. Косозубые долбяки применяют для изготовления косозубых колес внешнего и внутреннего зацепления. При изготовлении колес внешнего зацепления направление угла наклона линии зуба долбяка и обрабатываемого колеса противоположные, а для внутреннего зацепления углы наклона инструмента и детали одинаковые. Косозубый долбяк и направляющие копира станка находятся в определенной зависимости друг с другом. Косозубый долбяк, спроектированный для определенного зубчатого колеса, нельзя использовать для нарезания других колес, если угол наклона зуба их отличается от угла наклона данного колеса.

8. Долбяки для шевронных колес изготовляют комплектно: один - с правым наклоном зуба, другой - с левым для обработки обеих половин шевронного колеса. Долбяки со специальной заточкой режущих кромок выточки в заготовке шевронного колеса не требуют. Диаметры долбяков в комплекте после заточки должны быть одинаковыми.

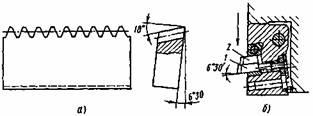

9. Долбяки для колес внутреннего зацепления. Число зубьев долбяка для внутреннего зацепления должно быть равно или несколько меньше числа зубьев сопряженной шестерни. Долбяки с числом зубьев менее 10 применять не рекомендуется. С уменьшением диаметра долбяка увеличивается переходная поверхность в основании зуба колеса и возникает опасность срезания вершин зубьев колеса боковыми поверхностями зубьев долбяка при обкатывании. При увеличении диаметра долбяка происходит срезание уголков вершин зубьев колеса при врезании на полную высоту. Зубчатые гребенки (рис. 10, а) предназначены для обработки цилиндрических колес внешнего зацепления с прямыми и косыми зубьями и шевронных колес. Геометрическая форма профиля зуба зубчатой гребенки соответствует профилю зуба исходного контура зубчатой рейки. Профиль зуба гребенки изготовляют различной формы: для чернового и чистового нарезания зубьев, под шевингование и шлифование, с протуберансом и фланком и с полностью скругленной вершиной зуба. Одной и той же прямозубой гребенкой можно нарезать прямозубые и косозубые цилиндрические колеса.

Шевронные колеса изготовляют косозубыми гребенками. Плоская форма гребенок по сравнению с другими видами инструмента проще в изготовлении и измерении и гарантирует высокую точность изготовления. По мере переточки размер зуба гребенки не меняется. Гребенка имеет большое число возможных переточек, ее стачивают до высоты 3,5 мм. Чтобы сохранить прочность зуба сверху гребенки 1 устанавливают упорную подкладку 2 (рис. 10, б). Передний угол, равный 6°30', образуется при ее установке в державку зубодолбежного станка.

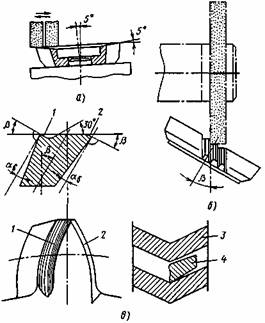

10. Заточка круглых долбяков и зубчатых гребенок. Прямозубые долбяки затачивают с передним углом 5° (рис. 11, а). От этого угла зависит точность профиля режущей кромки, поэтому при заточке его необходимо выдерживать с жесткими допусками. Погрешность переднего угла оказывает влияние на точность эвольвен-тного профиля зуба. Долбяки затачивают на станке с вращающимся столом, который наклонен под углом 5°.

Косозубые долбяки затачивают в специальном приспособлении. Затачиваемая передняя поверхность располагается под углом 90° к винтовой линии зуба долбяка, передний угол равен 5° (рис. 11, б). Каждый зуб затачивается отдельно, поэтому очень важно снимать одинаковый слой металла со всех зубьев с последующим тщательным выхаживанием. Колебание высоты зубьев долбяка вызывает погрешность шага обрабатываемого колеса. Неперпендикулярное расположение шлифовального круга к винтовой линии и неправильный передний угол вызывают погрешность эвольвенты зуба колеса. После заточки у косозубых долбяков проверяют передний угол и точность расположения высоты зубьев, у прямозубых долбяков проверяют только передний угол. Визуально контролируют шероховатость поверхности, прижоги и отсутствие следов износа на режущих кромках.

Рис. 10. Зубчатая гребенка (а) и ее закрепление в суппорте станка (б)

Рис. 11. Заточка круглых долбяков:

а - прямозубых; б - косозубых; в - косозубых для шевронных колес

При заточке долбяков для шевронных колес первой операцией является шлифование передней поверхности перпендикулярно оси долбяка снятия затупленного слоя. Так как долбяки этого типа применяются в паре (комплектно), один долбяк с правым, другой с левым наклоном зуба, то диаметры их должны быть одинаковыми. На передней поверхности зуба долбяка со стороны острого угла снимается небольшая фаска 2, а со стороны тупого угла образуется радиусная канавка 1, параллельная эвольвентному профилю, для лучшего схода стружки (рис. 11, в). Долбяками с такой заточкой можно нарезать шевронные колеса 3 без разделительной канавки.

^ Рис. 12. Схемы заточки зубчатых гребенок

Режущая кромка зуба долбяка 4 с фаской режет до вогнутой вершины, а режущая кромка с канавкой выходит за выпуклую вершину зуба колеса.

Стандартная форма заточки передней поверхности зубчатой гребенки для черновой 1 и чистовой 2 обработки прямозубых и косозубых цилиндрических колес, а также шевронных колес с широкой разделительной канавкой показана на рис. 12, а. На рис. 12, б приведена схема заточки косозубой зубчатой гребенки 3 для нарезания зубьев шевронных колес без разделительной канавки.

^

Зажимные приспособления

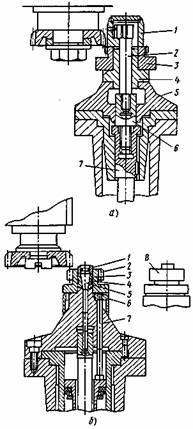

Зажимные приспособления на зубодолбежные станки в отличие от приспособлений, применяемых в станках других видов обработки - консольного типа, поэтому они должны иметь достаточную жесткость, массу и небольшой вылет, чтобы уменьшить вибрации и отжимы в процессе резания.

На рис. 13, а приведено зажимное приспособление универсального типа. Зубчатое колесо 3 базируют по отверстию и торцу зубчатого венца и центрируют по втулке 4, которая установлена в планшайбе 5. Заготовка в приспособлении зажимается с помощью гидроцилиндра через тягу 7, соединительную муфту 6, шток 2 и прижимную крышку 1. Это приспособление обеспечивает точное и жесткое крепление, его можно использовать для широкого диапазона зубчатых колес, заменяя втулку 4, шток 2 и крышку 1.

На рис. 13 показано многокулачковое приспособление для закрепления зубчатого колеса с выступающим буртиком.

^ Рис. 13. Зажимное приспособление для зуборезных станков

Преимущества многокулачковых приспособлений заключаются в том, что кроме большого срока службы и высокой точности они допускают большой диапазон развода кулачков (до 0,5 мм), что значительно облегчает условия установки заготовки в приспособлении.

Обрабатываемое колесо 2 центрируют по пальцу 1 с опорой на торец планшайбы, а закрепляют кулачками 3. Зажимные кулачки 3 в количестве шести - десяти штук закрепляют заготовку при воздействии на них конического штока 5 от гидравлического привода. Пружинное кольцо 4 постоянно поджимает кулачки 3 к конической поверхности штока 5. Когда обработка колеса будет закончена, стакан 6 поднимется от перемещения пальцев 7 и столкнет деталь с оправки для передачи транспортером на другой станок.

Точность установки приспособления на станке, в котором обрабатываемое колесо зажимается цангой или кулачками, определить практически невозможно. В этом случае контроль производят либо по точно обработанной заготовке, либо по специальному калибру 8, размеры которого должны соответствовать размерам нарезаемого колеса. Радиальное биение наружной поверхности калибра 8, закрепленного в приспособлении, не должно превышать 0,015...0,020 мм. Торцовое биение не более 0,005...0,01 мм.

3. Зубонарезание

Основной технологической операцией при изготовлении зубчатых колес является обработка их зубьев, на которую затрачивают 50...60% от общей трудоемкости механической обработки.

Нарезание зубьев на зубчатых колесах в производстве осуществляют фрезерованием, долблением, строганием, шлифованием, накатыванием, протягиванием и другими способами.

При изготовлении эвольвентных зубчатых колес различают два метода зубонарезания: копированием профиля режущего инструмента (метод деления) и обкатыванием (метод огибания).

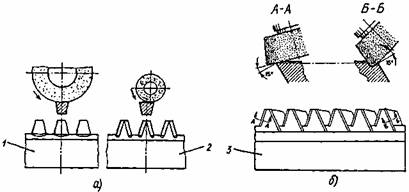

1. Метод копирования. По методу копирования впадина между зубьями колеса образуется режущим инструментом (резцом, пальцевой или дисковой фрезой, протяжкой, шлифовальным кругом), имеющим профиль режущих кромок, одинаковый с профилем впадины обрабатываемого колеса.

Дисковой модульной фрезой на горизонтально-фрезерном станке (рис. 41) нарезают зубчатые колеса. Фреза 3 совершает вращательное движение, а стол станка 5 с нарезаемым колесом и делительной головкой* перемещается вдоль оси колеса (продольная подача). После того как впадина зуба профрезерована полностью, стол с заготовкой, посаженной на оправу 2, и делительной головкой отводится в исходное положение, а заготовка 1 с помощью делительной головки 4 поворачивается на один зуб или на один шаг. Далее фрезеруется следующая впадина и т. д.

Рис. 41

При больших модулях** размеры дисковых фрез получаются очень большими, поэтому при нарезании зубчатых колес с модулем от 30 до 75 мм предпочитают применять пальцевые фрезы.

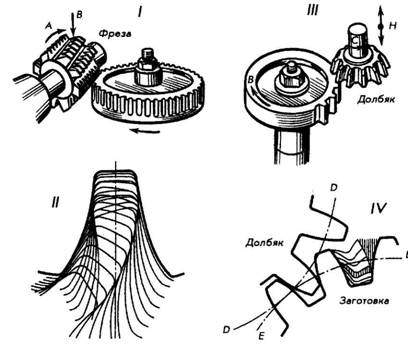

2. Метод обкатывания. При нарезании зубьев червячной фрезой (рис. 42.I) последней сообщают вращательное движение в направлении стрелки А и поступательное движение подачи в направлении стрелки В. Одновременно заготовка получает вращательное движение. Благодаря вращательным движениям фрезы и заготовки профили режущих кромок фрезы занимают по отношению к профилю зубьев колес ряд положений (рис. 42. II). Эвольвентные профили зубьев колеса образуются при этом как огибающие ряда положений кромок фрезы.

Другой инструмент, работающий по методу огибания, — режущее зубчатое колесо (долбяк), зубьям которого придана форма, обеспечивающая им режущие свойства. При нарезании зубьев долбяку придают возвратно-поступательное движение в направлении стрелки Н (рис. 42. III). Перемещаясь вниз, долбяк своими зубьями срезает с заготовки металл. Кроме того, долбяк и заготовка вращаются в направлении стрелок В и С. При вращении долбяк делительной окружностью D—D (рис, 42, IV) катится без скольжения по делительной окружности Е—Е заготовки в направлении стрелки Р. Эвольвентный профиль зуба долбяка при этом будет занимать ряд последовательных положений, как показано на рисунке. Эвольвентный профиль зуба колеса будет огибающей всех положений эвольвентного профиля зуба долбяка.

Рис. 42

^ Червячная фреза и долбяк — универсальные инструменты. Они имеют преимущественное применение при нарезании зубьев на зубчатых колесах.

Метод обкатывания наиболее точен и производителен и является основным при обработке зубчатых колес.

Наша промышленность выпускает различные зубообрабатывающие стенки. Так, нарезание зубьев методом обкатывания производится на зубофрезерных, зубодолбежных и зубострогальных станках.

* ^ Делительная головка — устройство, применяемое большей частью для обработки на фрезерных станках деталей, требующих периодического поворота вокруг своей оси на любое наперед заданное число

** Модуль — зубчатого зацепления — число, выражающее кратность шага зубчатого зацепления числу 31.

4. Зубофрезерование

1. Принцип образования зубьев червячной фрезой

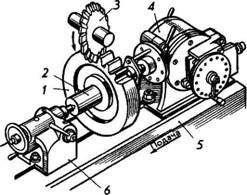

В производстве зубчатых колес нарезание зубьев на зубофрезерных станках червячными фрезами методом обката является наиболее распространенным и трудоемким. Этим методом можно нарезать цилиндрические зубчатые колеса внешнего зацепления с прямыми и косыми зубьями стандартной, конической и бочкообразной формы, блочные колеса, червячные колеса, шлицевые валы, звездочки цепных передач и др.

Одной червячной фрезой одинакового нормального модуля и угла профиля можно нарезать большое количество прямозубых и косозубых колес с различным числом и углом наклона зубьев, но с одинаковым модулем и углом профиля. Двухвенцовые зубчатые колеса с различным числом зубьев у венцовнарезают за один установ заготовки.

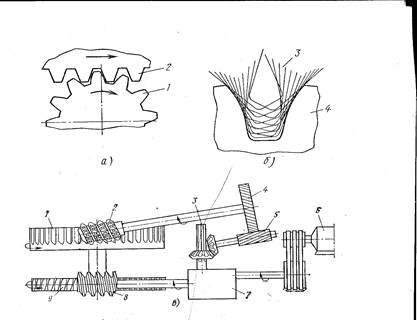

При зубофрезеровании методом обката инструмент и заготовка, находясь в зацеплении, вращаются вокруг своих осей, как червяк и червячное колесо (червяк представляет собой червячную фрезу). Продольные стружечные канавки фрезы образуют отдельные зубья с прямолинейным профилем, которые в результате затылования получают задние углы, необходимые для обработки резанием. По методу обката профиль зубьев цилиндрического колеса образуется прямолинейными режущими кромками червячной фрезы. Процесс резания заготовки червячной фрезой можно рассматривать подобно зацеплению зубчатой рейки 2 (червячная фреза) и зубчатого колеса 1 (заготовки) на рис. 1, а.

На рис. 1, б показано, как следующие один за другим зубья 3 червячной фрезы входят в контакт с зубом 4 обрабатываемого колеса и формируют эвольвентный профиль. Эвольвентная форма зуба колеса, образованная прямолинейными режущими кромками одной червячной фрезой, обладает такими свойствами, которые позволяют зубчатым колесам с любым числом зубьев правильно зацепляться между собой и с зубчатой рейкой.

Другим важным преимуществом эвольвентного зацепления является то, что зубчатые колеса с эвольвентным профилем менее чувствительны к неточностям монтажа. Прямолинейный профиль зубьев червячной фрезы прост в изготовлении и контроле.

На рис. 1, в показана кинематическая схема зубофрезерного станка. Червячная фреза 2 и обрабатываемое колесо 1 получают от главного электродвигателя 6 через шкивы и систему зубчатых колес вращательные движения, которые относятся друг к другу, как число зубьев колеса к числу заходов червячной фрезы, т.е. червячная фреза и обрабатываемое колесо кинематически точно связаны между собой.

Рис. 1.Зубофрезерование цилиндрических колёс:

а – зацепление червячной фрезы с колесом; б – образование эвольвентного профиля;

в – принципиальная схема зубофрезерного станка.

Главным механизмом в кинематической цепи для передачи вращательного движения обрабатываемому колесу является делительная червячная передача 8/9. Эту передачу изготовляют с высокой точностью и собирают с минимальным боковым зазором.

Аналогичную роль в передаче вращательного движения червячной фрезе выполняет косозубая цилиндрическая пара 5/4. Червячная фреза кроме вращения имеет возможность перемещаться вдоль своей оси относительно косозубого колеса 5 и осуществлять движение подачи параллельно оси обрабатываемого колеса 1 по шлицевому валу 3. Зубчатые колеса для изменения скорости резания, подачи, деления находятся в узле 7.

2. Методы и способы нарезания зубьев

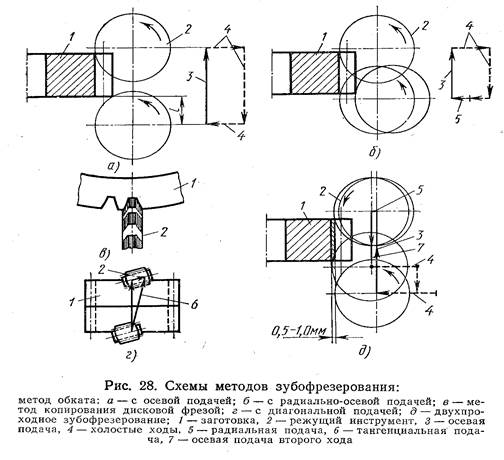

Нарезание цилиндрических зубчатых колес. Цилиндрические прямозубые и косозубые колеса нарезают двумя основными методами: копирования и обката.

^ Метод копирования, при котором профиль режущей части инструмента соответствует профилю впадины зуба нарезаемого колеса (рис. 2, в), имеет в основном малую производительность и невысокую точность, поэтому его применяют ограниченно, обычно в единичном производстве для обработки неответственных зубчатых передач (например, дисковыми модульными фрезами на универсально-фрезерных станках с использованием делительной головки). Метод копирования пальцевыми модульными фрезами применяют для обработки крупномодульных цилиндрических и шевронных колес, а также когда изготовление червячными фрезами неэкономично.

^ Метод обката, обладающий более высокой производительностью и точностью, широко применяется в различных отраслях промышленности. В настоящее время наибольшее распространение получили следующие способы зубофрезерование методом обката.

Зубофрезерование с осевой подачей осуществляется при подаче червячной фрезы параллельно оси обрабатываемого колеса (рис. 2, а). Этот универсальный способ имеет наибольшее применение в промышленности для нарезания цилиндрических колес и шлицевых валов на обычных зубофрезерных станках. К недостаткам этого способа относится большая длина врезания l, которая возрастает с увеличением диаметра червячной фрезы и угла наклона линии зуба.

3убофрезерование с радиальной осевой подачей заключается в том, что подача червячной фрезы в начале резания и до получения полной высоты зуба осуществляется радиально к оси обрабатываемого колеса, затем она прекращается и включается осевая подача (рис. 2, б). Этот способ осуществляется на специальных зубофрезерных станках обычными червячными фрезами. Производительность при радиально-осевой подаче выше, чем при осевой, за счет сокращения времени на врезание. Из-за повышенного износа зубьев червячной фрезы радиальная подача выбирается в пределах 0,7-0,9 мм/об. Этот способ рекомендуется применять там, где это необходимо по условиям обработки, например при зубофрезеровании зубчатых колес с большим наклоном линии зуба и закрытых зубчатых венцов, при зубофрезеровании двумя рабочими ходами и работе червячными фрезами большого диаметра. В обычных условиях способ с осевой подачей является более экономичным.

Зубофрезерование с диагональной подачей осуществляется на специальных зубофрезерных станках, где осевая подача сочетается с тангенциальной. Фреза перемещается по диагонали параллелограмма, составленного из двух подач - осевой и тангенциальной (рис. 2, г).

Зубофрезерование с диагональной подачей по сравнению с осевой улучшает сопрягаемость профилей зубьев прямозубых колес при обкате благодаря скрещиванию огибающих резов. Это особенно важно для зубчатых колес, которые в дальнейшем не подвергаются окончательной обработке (например, зубчатые колеса насосов). Уменьшается также шероховатость поверхности на профилях зубьев. Существенно повышается период стойкости червячных фрез из-за более равномерного износа зубьев по всей рабочей длине фрезы.

Этот способ целесообразно применять для обработки колес с широкими зубчатыми венцами, пакета колес или колес с повышенной твердостью, когда необходимо иметь большой период стойкости инструмента в процессе обработки. При диагональном зубофрезеровании экономически оправдано применять длинные и точные червячные фрезы.

Зубофрезерование с переменной осевой подачей основано на увеличении подачи при входе и выходе червячной фрезы из заготовки. Фрезерование зубчатого колеса начинается на максимальной подаче, затем она постепенно уменьшается до постоянной величины. На постоянной подаче станок продолжает работать до начала выхода фрезы из заготовки. В этот момент подача снова автоматически повышается до установленного максимального значения.

Увеличение подачи вызывает увеличение шероховатости поверхности на зубьях, поэтому этот способ применяют для зубчатых колес до т=5 мм под последующие чистовые операции - шевингование или шлифование, а также в случае нарезания зубчатых колес с большим углом наклона линии зуба, где путь врезания достаточно велик. Зубофрезерование с переменной осевой подачей позволяет повысить производительность на 20-35 %.

Сущность метода зубофрезерования за два рабочих хода состоит в том, что первый и второй рабочие ходы осуществляются последовательно, за один установ заготовки (рис. 2, д), причем второй рабочий ход производится при минимальном припуске - глубина резания составляет 0,5-1,0 мм. Первый рабочий ход, как правило, производят на попутной подаче, второй - на встречной. Из-за малого припуска при втором рабочем ходе скорость резания и осевая подача выше, чем при первом.

При зубофрезеровании за два рабочих хода, которое применяют для колес с модулем свыше 4 мм помимо повышения производительности достигается высокая стабильная точность параметров зубьев, особенно по направлению зуба, создаются благоприятные условия для автоматизации процесса зубофрезерования, увеличивается период стойкости инструмента и производительность на последующей операции зубошевингования.

При встречном зубофрезеровании срезаемая стружка имеет форму запятой, в начале ее толщина минимальная, а в конце - максимальная. При этом режущие кромки, особенно когда они затуплены. В начале врезания не режут, а скользят по поверхности, уплотняют ее, сами подвергаются повышенному износу. Условия резания значительно затруднены.

При попутном зубофрезеровании наоборот, толщина стружки в начале резания максимальная, а в конце - минимальная. В этом случае незначительное скольжение в начале резания создает более благоприятные условия резания. Станок менее нагружен и работает более спокойно. Период стойкости инструмента повышается на 10-30 %, достигается хорошая (матовая) поверхность, уменьшаются выхваты на профилях зубьев, возможные при встречном зубофрезеровании, образуется меньше заусенцев на торцах. Особенно эффективно попутное фрезерование при обработке вязких материалов. При обработке чугуна оно не имеет преимуществ. При попутной подаче винт с гайкой для перемещения суппорта с фрезой практически не должен иметь зазора.

Совмещенное зубофрезерование и зубодолбление - новое направление в расширении технологических возможностей зубофрезерных станков. Созданы станки, на которых можно выполнять одновременно зубофрезерование и зубодолбление двух или трех зубчатых венцов, а также только зубофрезерование или зубодолбление наружных или внутренних венцов. Станки изготовлены на базе зубофрезерного станка, зубодолбежная головка установлена вместо задней колонны.

Основные преимущества совмещенного зубофрезерования и зубодолбления: более короткое время изготовления одной детали благодаря одновременной обработке двух-трех зубчатых венцов; для обработки двухвенцового колеса необходим один станок, одно зажимное приспособление, при этом сокращается стоимость оборудования, производственная площадь и т. д.; повыш