- по способу сборки;

- относительно пропуска тока;

- по расположению их по отношению к опорам;

- по взаимному расположению на обеих рельсовых нитях.

по способу сборки стыки бывают:

- механические (сборные). Рельсы соединяются при помощи двухголовых накладок (рисунок 1), болтов с гайками.

- клеевые, клееболтовые;

- сварные.

относительно пропуска тока:

- токопроводящие

-изолирующие.

Рисунок 1 - Обычная, (расклинивающая) двухголовая накладка Р65

Механический способ сборки стыка (токопроводящие)

Нормальная работа стыка обеспечивается прочностью накладок, плотным прилеганием и достаточным прижатием их рабочих граней к рельсу, а также достаточной длиной накладок. Двухголовые накладки почти повсеместно изготавливаются распирающими, т. е. они входят, как клин, между наклонными плоскостями головки и подошвы рельса, образующими пазухи. Это позволяет подтягиванием стыковых болтов выбирать зазоры между накладками и рельсами, обеспечивая необходимую плотность, заклинивая накладки в пазухе рельсов. Для нормальной работы стыка весьма важно, чтобы стыковые накладки имели достаточную длину. При проходе колеса через стык силы, направленные на отрыв головки от шейки рельса, больше при короткой накладке, чем при длинной. Кроме того, при длинных накладках в кривых участках легче обеспечить плавность изгиба рельсовых нитей без образования резких углов в стыках.

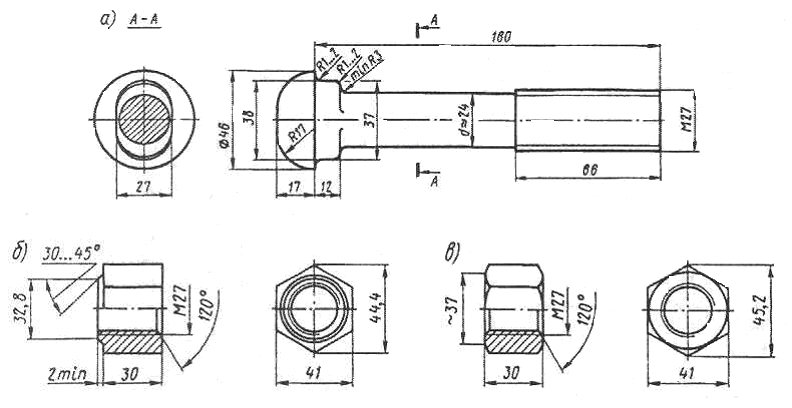

К рельсам Р75 и Р65 накладки изготавливают взаимозаменяемыми длиной 800 и 1000 мм (см. рисунок 2) — соответственно четырех и шестидырные, а к рельсам Р50 — длиной 820 мм только шестидырные (таблица 1).

В накладке чередуются круглые и овальные отверстия (рисунок 2).

Рисунок 2 - Обычная распирающая накладка

В овальные отверстия стыковые болты (рисунок 3, 4, 5) входят своими овальными подголовниками, мешающими болтам проворачиваться при завинчивании гаек. Чередование круглых и овальных отверстий предопределяет поочередную постановку болтов гайками то наружу колеи, то внутрь.

Рисунок 3 - Стыковой болт, два вида гаек Рисунок 4 - Стыковой болт с

одновитковой шайбой

Рисунок 5 - Путевой болт к рельсам Р65 Р75 (а) и гайки с одной (б) и двумя (в) фасками

Накладки изготавливают из полностью раскисленной спокойной мартеновской стали М54 с содержанием углерода 0,45 — 0,62 %, временным сопротивлением на разрыв не менее 860 МПа, пределом текучести — не менее 540 МПа, твердостью по Бринеллю в пределах 235—388 НВ.

Рисунок 6- Рельсовый стык

У накладок второго сорта один торец замаркирован несмываемой красной краской с шириной полосы не менее 20 мм. Постановка накладок второго сорта на магистральном пути не допускается.

Накладки второго сорта могут использоваться на промышленных путях. В настоящее время болты выпускаются нормальной или повышенной прочности (с временным сопротивлением на разрыв соответственно 735 и 833 МПа).

Таблица 1. Характеристики двухголовых накладок

| Показатель | Р65 ГОСТ 8193-73 | Р50 ГОСТ 19128-73 | Р43 ГОСТ 19127-73 |

| Длина накладки, мм: четырехдырной | |||

| шестидырной | |||

| Высота накладки, мм | 95.64 | ||

| Площадь поперечного сечения, см | 38,75 | 30,05 | 26,65 |

| Масса одной накладки, кг: четырехдырной | 23,75 | 12,36 | 9,49 |

| шестидырной | 29,50 | 18,77 | 16,01 |

| Примерное количество накладок в одной тонне: Четырехдырной, шт | |||

| Шестидырной, шт |

Болты повышенной прочности особенно целесообразны для увеличения стыковых сопротивлений, уменьшающих длину подвижных участков сварных рельсовых плетей и обеспечивающих необходимый зазор в стыках. Болты нормальной прочности изготавливаются из стали марки 35, а повышенной прочности — из легированной стали марки 40Х. Болты подвергаются термической обработке. Гайки изготавливают из фосфористой стали.

Пружинные шайбы являются очень важными деталями стыка. Их назначение — обеспечивать постоянство упругого натяжения стыковых болтов. Пружинные шайбы изготавливают из прутков квадратного сечения со стороной 8—12 мм. На рисунках 4 и 8,9,10 показана одновитковая шайба к рельсам типов Р65 и Р75. Одновитковые шайбы имеют небольшую упругую деформацию и практически служат только против саморазболчивания.

Рисунок 8 – Пружинная шайба

Рисунок 9 - Двухвитковая шайба

Рисунок 10- Двухвитковая шайба

Несколько большей упругой перерабатывающей способностью обладают тарельчатые пружинные шайбы (рисунок 11,12)

Рисунок 11 - Тарельчатая пружинная шайба

Рисунок 12 Установка тарельчатых пружин в стыке: а) последовательно (пружины не затянуты); б) параллельно (пружины затянуты)

Рисунок 12 Установка тарельчатых пружин в стыке: а) последовательно (пружины не затянуты); б) параллельно (пружины затянуты)

Таблица 2 - Основные характеристики болтов, шайб и гаек

| Детали стыковых скреплений и их параметры | Тип рельса | |

| Р75 и Р65 | Р50 | |

| Болт стыковой: | ||

| диаметр стержня, мм | ||

| длина стержня, мм | ||

| диаметр головки, мм | ||

| масса, кг | 0,87 | 0,53 |

| Гайка: | ||

| высота, мм | ||

| диаметр резьбы, мм | ||

| масса, кг | 0,22 | 0,16 |

| Шайба: | ||

| диаметр, мм | ||

| размер поперечного сечения, мм | 10x10 | 9x9 |

| масса 1000 шт.. кг |

У клееболтовых стыков накладки приклеиваются к рельсам. Особенностью таких стыков является глухое соединение рельсов. Поэтому таким способом обычно устраивают изолирующие стыки, в которых требуется неизменность стыкового зазора.

НОВЫЕ ТЕХНОЛОГИИ

Гайка упругая спиральная (ГПС) (ТУ У 35.2-30268559-037-2004) — крепежный элемент, по надежности фиксации значительно превосходящий имеющиеся аналоги. Гайка ГПС предназначена для применения в болтовых соединениях верхнего строения железнодорожного пути и в машиностроении. Обеспечивает надежное соединение ответственных узлов, работающих в условиях статических, интенсивных динамических нагрузок, низкочастотных колебаний (вибраций). Служит для повышения долговечности, надежности и безопасности эксплуатации машин и механизмов. Может применяется в болтовых соединениях верхнего строения железнодорожного пути, для скрепления:

- болтов гарнитур стрелочных переводов;

- болтов закладных в промежуточных скреплениях;

- болтов путевых в скреплениях стыков рельс

-болтов клеммных в рельсовых скреплениях железнодорожного пути и др.

Гайка ГПС выполнена в виде цилиндрической спиральной пружины навитой из стального профиля. Конструкция спирали такова, что гайка навинчивается только под действием крутящего момента, приложенного к рабочему торцу спирали.

Внешний вид гайки ГПС показан на рисунке 13.

Рисунок13

Гайки изготавливаются из легированных конструкционных сталей, в том числе 40Х по ГОСТ 4543-71, обеспечивающих сквозную прокаливаемость изделия и структуру троостита отпуска. Ресурс работы гайки на рельсовых соединениях — не менее 450 млн. тонн перевезенных грузов при сохранении гарантированного момента затяжки (см. таблица 3).

| Наименование | Тип резьбы | Момент затяжки, Н·м |

| ГПС-1.20.12 | М20 | |

| ГПС-1.22.12 | М22 | |

| ГПС-1.24.12 | М24 | |

| ГПС-1.27.12 | М27 |

Преимущества гайки ГПС

Конструкция спирали гайки такова, что гайка навинчивается только под действием крутящего момента, приложенного к рабочему торцу спирали. Для откручивания гайки крутящий момент необходимо приложить к торцу витка спирали свободного торца. Поэтому при эксплуатации, когда моменты сил действуют только на переднюю торцевую поверхность, саморазвинчивание спиральной гайки в процессе эксплуатации полностью исключается.

Преимуществами резьбовых соединений на основе гайки ГПС являются:

- повышение прочности и надежности резьбовых соединений;

- повышение срока службы резьбового соединения на 20 %;

- не требуется применение пружинных и плоских шайб или других деталей, предотвращающих саморазвинчивание соединений в процессе эксплуатации;

- не требуется подтягивание гайки в процессе эксплуатации;

- 12-тый класс прочности гайки за счет особой конструкции;

- увеличенная площадь опорной поверхности резьбового соединения, т.к. гайка навинчивается с небольшим натягом;

- невозможность свинчивания гайки без специального ключа, что предотвращает несанкционированный демонтаж;

- высокая точность размеров, обеспечиваемая технологией изготовления гайки;

- повышение безопасности пассажирских и грузовых перевозок;

- уменьшение эксплуатационных затрат при обслуживании рельсового хозяйства.

Конструкция спирали гайки такова, что гайка навинчивается только под действием крутящего момента, приложенного к рабочему торцу спирали. Для откручивания гайки крутящий момент необходимо приложить к торцу витка спирали свободного торца. Поэтому при эксплуатации, когда моменты сил действуют только на переднюю торцевую поверхность, саморазвинчивание спиральной гайки в процессе эксплуатации полностью исключается.

Рисунок 14 -Головка переходная для установки и демонтажа гаек ГПС

Головка переходная для установки и демонтажа гаек ГПС

Головка предназначена для установки и демонтажа гаек ГПС в узлах соединения стыков рельс верхнего строения железнодорожного пути. Головка выполняет функцию переходного звена между гайкой и стандартным рожковым ключом с помощью, которого производится как демонтаж, так и установка гаек.

Порядок установки гаек ГПС

Гайка вставляется в корпус ключа так, чтобы поводок вошёл в зацепление с выступом на торце гайки и в этом положении производится накручивание гайки на болт. Не допускается установка гаек на бывшие в употреблении болты. Не допускается установка, каких либо шайб. Предварительная затяжка всех соединений на стыке должна быть в пределах 350...400 Н·м. Снятие головки с гайки производится обратным вращением головки на 180° c последующим снятием.

Порядок демонтажа гаек ГПС

Чтобы надеть головку на закрученную гайку, необходимо установить поводок на нерабочий торец гайки, так, чтобы он вошёл в зацепление с выступом на торце гайки. Установка и демонтаж гаек производится с помощью рожкового ключа с зевом 55 мм.

Опыт применения

Опытные партии гаек ГПС успешно апробированы в течение 3-х лет на скоростных и высоконагруженных участках Донецкой железной дороги. На протяжении трех лет испытаний все соединения с использованием гайки ГПС находились в рабочем состоянии, при этом не требовалось периодически подкручивать гайки.

СВАРНЫЕ СТЫКИ

Сварка рельсов может осуществляться как на рельсосварочных предприятиях, так и в пути. Сейчас применяются два основных способа сварки рельсов – контактный и алюмотермитный. Контактный способ сварки характерен тем, что на концы рельсов подается электрический ток и при соединении концов рельсов возникает электрическая дуга, которая оплавляет концы рельсов. При этом рельсы необходимо сжимать друг с другом. Этот способ применяют как в стационарных условиях, так и в пути. В пути сварка осуществляется при помощи специальной путевой рельсосварочной машиной (ПРСМ).

Преимущество: такой способ сварки дает наиболее прочный стык по сравнению со всеми известными способами сварки.

Недостаток: между захватами рельсосварочной машины меняется структура металла, что приводит к развитию дефектов рельсов в этой зоне.

Алюмотермитная сварка. С точки зрения физики термитная сварка рельсов методом промежуточного литья во многом определяется металлургическими процессами: в результате химической (термитной) реакции алюминия с железной окалиной, проходящей с большим выделением тепла в специальном тигле, образуется сталь и шлак, находящихся в разделенном расплавленном состоянии при температуре 2-2,5 тысячи градусов. Этот расплав автоматически вытекает из тигля в огнеупорные формы, обрамляющие определенной ширины зазор между рельсами, проплавляет их концы и кристаллизуется, тем самым сваривая рельсы друг с другом. При этом металл сварного шва составляет термитная сталь, а шлак, как более легкий материал, локализуется в верхней части форм вне зоны шва. Термитная сварка широко распространена на европейских дорогах. На отечественных дорогах она применялась, в основном, на малодеятельных станционных и трамвайных путях так же, как и электродуговая сварка.

Рисунок 15 Машина контактной стыковой сварки рельсов в стационарных условиях типа МСР

Рисунок 16 Машина ПРСМ

Однако в настоящее время применение алюминотермитной сварки разрешено для сварки стыков в пределах стрелочных переводов и в первую очередь на железобетонных брусьях. Для главных путей применяют высокопроизводительную контактную сварку, обеспечивающую стык высокого качества. Меньше развита газопрессовая сварка как менее производительная.

В настоящее время на Забайкальской железной дороге освоен метод термитной сварки рельсов, но с ростом количества сваренных стыков растет и их отказ в работе. Такая закономерность наблюдается на всей сети дорог и при этом следует учесть, что те стыки которые были сварены профессиональными сварщиками фирмы Elektro-termit SkV по прежнему исправно функционируют. Основная причина отказов в работе сварных стыков – несоответствие качества свариваемого шва.

Рисунок 17 Сварка рельсов алюминотермитным способом

По этому, в качестве рекомендации предлагается самим путейцам – эксплуатационникам, изучить основные рекомендации по сварке и вести постоянный контроль за процессом сварки рельсов. Особое внимание уделять следующим вопросам:

- тщательной зачистке поверхностей свариваемых рельсов;

- тщательной очистке тигля после последней сварки и прогреву тигля;

- выравниванию рельса по высоте и в плане;

- времени предварительного прогрева концов рельсов;

- временных отрезков в процессе сварки, перед снятием форм, и грата;

- качеству шлифовки рельсов.

Сварка рельса выпуска до 2000 г (ГОСТ 8161-75) с рельсом произведенным после 2000 г (ГОСТ Р 51685-2000) не даст надлежащего качества сварного шва ввиду разного химического состава рельсовой стали.

КЛАССИФИКАЦИЯ СТЫКОВ ПО ОТНОШЕНИЮ К ОПОРАМ

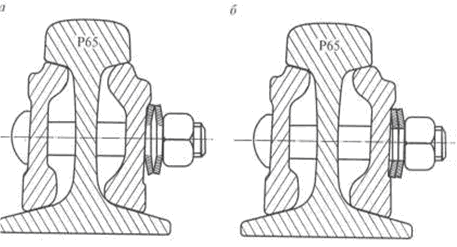

По отношению к опорам различают стыки на шпале (рисунок 18, а), на весу (рисунок 18, б) и на сдвоенных шпалах (рисунок 18, в).

Рисунок 18 - Конструкции стыков на шпале (а), на весу (б) и на сдвоенных шпалах (в)

Стык на шпале под колесной нагрузкой получается жестким, кроме того, наблюдается кантование (поворот относительно продольной оси) шпалы. Поэтому такой стык быстро расстраивается. Стык на весу более упруг, однако в

его накладках реализуются более высокие напряжения.

Основными недостатками стыка на сдвоенных шпалах являются: большая жесткость, трудность подбивки балласта под сдвоенные шпалы, дополнительный расход металла на стяжные болты.

Всеобщее распространение получили стыки на весу. Изгиб рельсовых концов и накладок от колесной нагрузки при стыке на весу больше, чем при стыках на опоре. Для снижения изгибающего момента расстояние между осями стыковых шпал устраивают меньшими, чем между осями промежуточных шпал.

На пути с рельсами Р50 стыковой пролет принят равным 440 мм, а при рельсах Р65 и Р75 -420 мм, в то время как промежуточные пролеты (расстояния между осями промежуточных шпал) приняты равными 550 мм при 1840 шпалах на 1 км и 500 мм при 2000 шпал на 1 км.

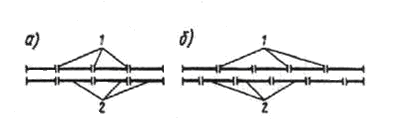

ПО ВЗАИМНОМУ РАСПОЛОЖЕНИЮ СТЫКОВ НА ОБЕИХ РЕЛЬСОВЫХ НИТЯХ различают стыки:

- по наугольнику

- вразбежку

- расположенные бессистемно.

Лучшими являются стыки по наугольнику, которые на обеих рельсовых нитях находятся на одной нормали к продольной оси колеи. Правильность положения таких стыков проверяется шаблоном — наугольником. Шаблон представляет собой прямоугольный треугольник, один катет которого прикладывается к боковой грани головки рельса, а на другом катете должны находиться стыки обеих рельсовых нитей.

Лучшими являются стыки по наугольнику, которые на обеих рельсовых нитях находятся на одной нормали к продольной оси колеи. Правильность положения таких стыков проверяется шаблоном — наугольником. Шаблон представляет собой прямоугольный треугольник, один катет которого прикладывается к боковой грани головки рельса, а на другом катете должны находиться стыки обеих рельсовых нитей.

Рисунок 19 - Взаимное расположение рельсовых стыков: а) по наугольнику; б) в разбежку.

Преимущества стыков по наугольнику по сравнению со стыками вразбежку следующие:

- одновременность ударных воздействий колес при проходе стыков, в связи с чем количество ударов в два раза меньше, чем при стыках вразбежку;

- центральность ударов, что снижает раскачивание подвижного состава;

- возможность применения звеньевых путеукладочных кранов при смене рельсов со шпалами;

- возможность усиления стыков сближением стыковых шпал вплоть до их сдваивания.

Домашнее задание: написать конспект (М.А.Чернышев Железнодорожный путь, с. 140-148; Э.И. Даниленко Железнодорожный путь, К. Инпрес, 2010-том-1,с. 118-125)

Обратная связь: выполненные задания, вопросы отправляем в комментариях или личные сообщения преподавателю