Тема 17. Влияние конструкционных, технологических и эксплуатационных факторов на сопротивление усталости. Расчеты на прочность по коэффициентам запаса при регулярном нагружении

Факторы, влияющие на сопротивление усталости и их учет при определении пределов выносливости

Известно, что при кратковременном статическом нагружении, нормальной температуре и среде основное влияние на механические характеристики материалов оказывает напряженное состояние. При переменных напряжениях на сопротивление материалов усталости кроме напряженного состояния существенное влияние оказывают и другие факторы.

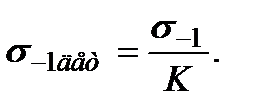

В качестве основной характеристики сопротивления материалов усталости для элементов машиностроительных конструкций чаще всего используется предел выносливости, определенный на лабораторных образцах при симметричном цикле изменения напряжений, т.е. σ-1. Предел выносливости реального элемента конструкции (детали) при переменных нормальных напряжениях определяется по формуле

(17.1)

(17.1)

Коэффициент снижения предела выносливости К чаще всего находится в пределах К=2…6 и учитывает совместное влияние ряда факторов. К этим факторам относят:

- конструкционные (концентрация напряжений, абсолютные размеры, форма поперечного сечения, вид нагружения и др.);

- технологические (качество обработки поверхности, методы поверхностного упрочнения и др.);

- эксплуатационные (характер нагруженности, коррозия, температура, частота нагружения, облучение и др.).

Рассмотрим последовательно влияние указанных факторов на указанный коэффициент К.

Конструкционные факторы

1. Концентрация напряжений. Среди конструкционных факторов особое внимание следует уделять наличию концентраторов напряжений. Это влияние учитывают посредством эффективных коэффициентов концентрации напряжений Кσ, которые определяются соотношением

, (17.2)

, (17.2)

где  - предел выносливости лабораторного образца без концентратора напряжений того же диаметра d рабочей части, что и у детали;

- предел выносливости лабораторного образца без концентратора напряжений того же диаметра d рабочей части, что и у детали;

- предел выносливости детали, отличающейся от лабораторного образца наличием концентрации напряжений данного типа.

- предел выносливости детали, отличающейся от лабораторного образца наличием концентрации напряжений данного типа.

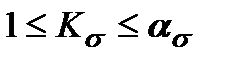

Значение эффективных коэффициентов концентрации напряжений для различных материалов в пределах  , где

, где  - теоретический коэффициент концентрации напряжений. На основе обобщения большого числа экспериментальных данных установлена связь между значениями эффективных коэффициентов концентрации напряжений Кσ и теоретическим коэффициентом концентрации напряжений

- теоретический коэффициент концентрации напряжений. На основе обобщения большого числа экспериментальных данных установлена связь между значениями эффективных коэффициентов концентрации напряжений Кσ и теоретическим коэффициентом концентрации напряжений  . Приближенно можно принять

. Приближенно можно принять

. (17.3)

. (17.3)

где  - коэффициент чувствительности материала к концентрации напряжений. Если

- коэффициент чувствительности материала к концентрации напряжений. Если  то

то  , т.е. материал полностью чувствителен к концентрации напряжений. При

, т.е. материал полностью чувствителен к концентрации напряжений. При  получаем,

получаем,  , т.е. материал не чувствителен к концентрации напряжений. Значит,

, т.е. материал не чувствителен к концентрации напряжений. Значит,  зависит от свойств материала. Для легированных сталей

зависит от свойств материала. Для легированных сталей  , для серого чугуна при d<15мм

, для серого чугуна при d<15мм  . Значения

. Значения  зависят и от вида и параметров концентратора напряжений и, прежде всего, от радиуса выреза, от вида нагружения, размеров и формы детали, от градиента напряжений и т.д. Влияние некоторых из выше перечисленных факторов учитывается путем использования справочных данных, приведенных в виде графиков или аналитических выражений (ГОСТ 25.504-82). В качестве примера на рис. 17.1 приведены зависимости теоретического коэффициента концентрации напряжений

зависят и от вида и параметров концентратора напряжений и, прежде всего, от радиуса выреза, от вида нагружения, размеров и формы детали, от градиента напряжений и т.д. Влияние некоторых из выше перечисленных факторов учитывается путем использования справочных данных, приведенных в виде графиков или аналитических выражений (ГОСТ 25.504-82). В качестве примера на рис. 17.1 приведены зависимости теоретического коэффициента концентрации напряжений  от геометрических характеристик вала с концентратором напряжений типа выточки.

от геометрических характеристик вала с концентратором напряжений типа выточки.

|

| 0,1 |

| 0,2 |

| 0,3 |

| 0,4 |

| 0,5 |

| 0,6 |

| 0,7 |

| 0,8 |

| 0,9 |

|

|

|

|

|

|

|

|

|

| Вал с выточкой при изгибе |

Рис.17.1

2. Абсолютные размеры. Как показывает опыт, с увеличением диаметра испытуемых лабораторных образцов предел выносливости снижается, что обусловлено влиянием металлургических, технологических и статистических факторов.

Так, металлургический фактор проявляется в снижении механических свойств металла при увеличении размера заготовки. Технологический фактор связан с влиянием наклепа и остаточных напряжений при изготовлении образцов. В значительной степени влияние указанных факторов можно уменьшить, если изготавливать образцы из идентичных заготовок большого диаметра, полученных из металла одной плавки. При вырезке образцов необходимо включать и материал поверхностных слоев заготовок. Влияние наклепа исключается путем изготовления образцов с большим числом проходов при резании, уменьшения глубины резания и подачи, а также путем отжига.

Влияние статистического фактора связано с увеличением вероятности наличия дефектов структуры материала, являющихся очагами зарождения усталостных трещин, при увеличении размеров образцов. Влияние статистического или, как говорят, масштабного фактора (абсолютных размеров) учитывают специальным коэффициентом:

(17.4)

(17.4)

где  - предел выносливости образцов диаметром d без концентрации напряжений;

- предел выносливости образцов диаметром d без концентрации напряжений;

- предел выносливости таких же образцов малого стандартного диаметра (d0=7,5мм). Опыт показывает, что для образцов диаметром 50 мм этот коэффициент равен приблизительно 0,85, а при d=200 мм – 0,6.

- предел выносливости таких же образцов малого стандартного диаметра (d0=7,5мм). Опыт показывает, что для образцов диаметром 50 мм этот коэффициент равен приблизительно 0,85, а при d=200 мм – 0,6.

3. Совместное влияние концентрации напряжений и абсолютных размеров оценивают по соотношению:

(17.5)

(17.5)

В зависимости (17.5) второй сомножитель в правой части добавлен для пояснения вывода окончательного соотношения.

Более общие результаты, позволяющие учитывать совместное влияние таких конструктивных факторов, как концентрация напряжений, размеры деталей, форму поперечного сечения, вид нагружения, получены на основе статистической теории подобия усталостного разрушения, разработанной отечественным ученым Когаевым В.П.

Из этой теории при переменных нормальных напряжениях следует уравнение для предела выносливости детали:

(17.6)

(17.6)

где  - теоретический коэффициент концентрации напряжений;

- теоретический коэффициент концентрации напряжений;

- относительный критерий подобия, определяемый геометрией рабочего сечения детали и характером распределения напряжений в области рабочего сечения (например, с концентратором напряжений).

- относительный критерий подобия, определяемый геометрией рабочего сечения детали и характером распределения напряжений в области рабочего сечения (например, с концентратором напряжений).

В зависимости (17.6) νσ (ню) – константа материала, характеризующая его чувствительность к концентрации напряжений и размерам. Для углеродистых сталей νσ=0,1…0,18, для легированных сталей νσ=0,04…0,12, для чугуна νσ=0,15, для деформируемых алюминиевых сплавов νσ=0,08…0,20. Для касательных напряжений ντ<(1,5…2,0) νσ. Значение этой константы приводится в справочной литературе и в ГОСТ 25.504-82.

Из выражения (17.6) для учета совместного влияния концентрации напряжений и размеров получаем

(17.7)

(17.7)

При переменных касательных напряжениях зависимость (17.7) имеет такой же вид, только символ σ необходимо заменить на τ.

Технологические факторы

1. Среди технологических факторов существенное влияние на сопротивление материалов усталости оказывает качество обработки поверхности. Это влияние оценивают с помощью коэффициента:

(17.8)

(17.8)

где Rz – показатель шероховатости поверхности.

Рабочая поверхность лабораторных образцов тщательно полируется, так что Rz<1 мкм.

В стандарте (ГОСТ 25.504-82) приведены корреляционные соотношения для определения данного коэффициента в зависимости от σв и Rz. Для деформируемых алюминиевых сплавов ориентировочные значения коэффициента, учитывающего качество обработки поверхности, приведены в табл. 17.1.

Таблица 17.1

| Окончательная обработка | Параметры шероховатости Rz, мкм |

|

| Полирование | 0,5…1,0 | 1,00 |

| Шлифование | 1,5…2,0 | 0,96-0,98 |

| Чистое точение | 4…10 | 0,87-0,94 |

| Точение | 10…15 | 0,84-0,88 |

| Грубое точение | 20…30 | 0,78-0,83 |

| Весьма грубое точение | 50…100 | 0,70-0,75 |

2. Влияние технологических методов упрочнения оценивают коэффициентом:

(17.9)

(17.9)

К методам поверхностного упрочнения относятся:

- поверхностное пластическое деформирование (ППД) путем обдувки дробью, обкатки роликами, алмазного выглаживания, чеканки, раскатки отверстий и др.;

- химико – термические методы (цементирование, азотирование, цианирование (процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом) и т.д.);

- поверхностная закалка с нагревом токами высокой частоты;

- лучевые методы: лазерная обработка, ионная имплантация, обработка электронным лучом;

- комбинированные методы.

Методы поверхностного упрочнения могут приводить к увеличению предела выносливости в 1,2…3 раза. Эффект зависит, кроме прочего от условий работы элемента конструкции (нагруженности, температуры, среды и т.п.) и устанавливается путем прямых испытаний упрочненных и неупрочненных образцов и деталей. Некоторые справочные данные для определения коэффициента Кν приведены в таблицах 17.2 -17.4.

Таблица 17.2

| Влияние поверхностной закалки токами высокой частоты (изгиб с вращением, глубина закаленного слоя 0,9-1,5мм) | ||

| Вид образца | Кν для образца диаметром | |

| 7-20 мм | 30-40 мм | |

| Без концентрации напряжений | 1,3-1,6 | 1,2-1,5 |

| С концентрацией напряжений | 1,6-2,8 | 1,5-2,5 |

Таблица 17.3

| Влияние химико – термической обработки | ||||

| Характеристика химико – термической обработки | Вид образца | Кν для образцов диаметра | ||

| 8-15мм | 10мм | 30-40мм | ||

| Азотирование (N) на глубине слоя 0,1-0,4мм, твердость слоя 730…970 НВ | Без концентрации напряжений | 1,15-1,25 | - | 1,10-1,15 |

| С концентрацией напряжений (поперечное, отверстие, надрез) | 1,90-3,00 | 1,30-2,00 | ||

| Цементирование (C) при глубине слоя 0,2-0,6 | Без концентрации напряжений | 1,20-2,10 | 1,10-1,50 | |

| С концентрацией напряжений | 1,50-2,50 | 1,20-2,00 | ||

| Цианирование (N, C) при глубине слоя 0,2 мм | Без концентрации напряжений | - | 1,80 | - |

Таблица 17.4

| Влияние поверхностного наклепа | |||

| Способ обработки | Вид образца | Кν для образцов диаметром | |

| 7-20 мм | 30-40 мм | ||

| Обкатка роликом | Без концентрации напряжений | 1,20-1,40 | 1,10-1,25 |

| С концентрацией напряжений | 1,50-2,20 | 1,30-1,80 | |

| Обдувка дробью | Без концентрации напряжений | 1,10-1,30 | 1,10-1,20 |

| С концентрацией напряжений | 1,40-2,50 | 1,10-1,50 |

Эксплуатационные факторы

Среди эксплуатационных факторов следует, прежде всего, отметить влияние коррозии. При одновременном действии переменных напряжений и коррозионной среды усталостные повреждения накапливаются значительно интенсивнее. Снижение предела выносливости оценивается коэффициентом:

(17.10)

(17.10)

где  и

и  - соответственно, пределы выносливости лабораторных образцов в коррозионной среде и на воздухе. Коэффициент

- соответственно, пределы выносливости лабораторных образцов в коррозионной среде и на воздухе. Коэффициент  зависит от временного сопротивления материала, частоты и длительности испытаний, от характера коррозионной среды и находится в пределах

зависит от временного сопротивления материала, частоты и длительности испытаний, от характера коррозионной среды и находится в пределах  , т.е. пределы выносливости вследствие влияния коррозии могут уменьшаться в 3…8 раз. Так, на рис. 17.2 приведена зависимость пределов выносливости лабораторных образцов от временного сопротивления сталей при испытаниях на воздухе (прямая 1), в пресной воде (2) и в морской воде (3). Можно отметить, что пределы выносливости в условиях коррозии от временного сопротивления стали практически не зависят. Отметим также, что кривые усталостных испытаний в коррозионной среде не имеют горизонтального участка и могут быть аппроксимированы двумя прямыми линиями. Для повышения сопротивления усталости в условиях действия агрессивной среды используются комбинированные технологические методы упрочнения.

, т.е. пределы выносливости вследствие влияния коррозии могут уменьшаться в 3…8 раз. Так, на рис. 17.2 приведена зависимость пределов выносливости лабораторных образцов от временного сопротивления сталей при испытаниях на воздухе (прямая 1), в пресной воде (2) и в морской воде (3). Можно отметить, что пределы выносливости в условиях коррозии от временного сопротивления стали практически не зависят. Отметим также, что кривые усталостных испытаний в коррозионной среде не имеют горизонтального участка и могут быть аппроксимированы двумя прямыми линиями. Для повышения сопротивления усталости в условиях действия агрессивной среды используются комбинированные технологические методы упрочнения.

| σ-1, МПа |

| σв, МПа |

Рис. 17.2. Влияние коррозионной среды на предел выносливости

На сопротивление усталости материалов могут оказывать влияние и другие эксплуатационные факторы, например, характер изменения нагруженности во времени, магнитные поля, вакуум, температура, биологические факторы. Для оценки влияния выше перечисленных факторов необходимо проводить соответствующие испытания.