На рис. 194 показан дизель 6ДКРН 74/160-2. Стойки А-образной формы остова и фундаментная рама выполнены стальными сварными. Отсеки картера с боковых сторон двигателя закрыты стальными съемными щитами со смотровыми люками и предохранительными клапанами. Цилиндры чугунные, соединены болтами в две секции, между которыми размещен приводной отсек. Блок цилиндров крепится на верхней части А-образных стоек. Цилиндровые втулки из легированного чугуна, каждая втулка имеет продувочные окна с тангенциальным их размещением в горизонтальной плоскости. Смазка цилиндровых втулок осуществляется лубрикатором через шариковые невозвратные клапаны.

В двигателе применен газотурбинный импульсный наддув с одноступенчатым сжатием и последующим охлаждением сжатого продувочного воздуха в трубчатых воздухоохладителях. Поршень составной: головка их хромомолибденовой стали и короткая нижняя часть из чугуна, которая закрепляется между штоком и головкой. Поршень охлаждается маслом. Крышка цилиндра литая из хромомолибденовой стали. В крышках цилиндров расположен выпускной клапан. Коленчатый вал составной. Полые рамовые и кривошипные шейки из углеродистой стали, щеки излитой стали, некоторые щеки отлиты вместе с противовесами. Крейцкопф двусторонний.

Топливные насосы высокого давления сдвоенные золотникового типа с регулированием по концу подачи топлива. Топливоподкачивающие насосы двухплунжерные. Топливные форсунки (по две на цилиндр) со щелевыми фильтрами высокого давления и охлаждением дизельным топливом. Топливные насосы приводятся от кулачковых шайб второго распределительного вала. Система охлаждения цилиндров замкнутая, дизель охлаждается пресной водой, допустимая температура воды на выходе из двигателя 338° К. Насосы забортной и пресной воды имеют индивидуальный электропривод. Система смазки циркуляционная, отдельная для двигателя и отдельная для подшипников газотурбонагнетателя.

Пуск двигателя осуществляется сжатым воздухом давлением до 3,0 Мн/м2; пусковые золотники приводятся в действие от шайб переднего или заднего хода в зависимости от того, на какой ход работает двигатель. Изменение направления вращения коленчатого вала осуществляется после реверсирования воздухораспределителя автоматически, в пусковые периоды — проворачиванием коленчатого вала относительно застопоренных распределительных валов топливных насосов и привода выпускных клапанов.

Расчёт рабочего цикла

| Наименование величины | Условное обозначение | Значение | Единицы измерения |

| Номинальная цилиндровая мощность | Nец | кВт | |

| Частота вращения КЛВ | n | Об/мин. | |

| Перепад давления на воздухоохладителях | ∆Px | Па | |

| Барометрическое давление | Po | 1.013*105 | Па |

| Температура в МО | to | °С | |

| Температура ЗВ | tзв | °С | |

| Степень сжатия | Ԑ | 11,1 | - |

| Давление продувочного воздуха в ресивере | Ps | 1.98 | МПа |

| Перепад давления на фильтрах (ТК) | ∆Pф | Па | |

| Газовая постоянная | R | Дж/кг | |

| Температура выпускных газов | Тг | К | |

| ѱs | 0.09 | - | |

| nк | 1.6 | - | |

| n1 | 1.373 | - | |

| n2 | 1.283 | - | |

| ∆t | К | ||

| d | 0.01 | - | |

| Степень повышения давления | λ | 1.2 | - |

| z | - | ||

| α | - | ||

| Коэффициент использования теплоты к моменту начала расширения | ξz | 0.8 | - |

| φскр | 0,970 | - | |

| φа | 1.6 | - | |

| µb | 28.97 | - | |

| Cгpm | 1.06 | - | |

| ηm | 0.9 | - | |

| ξг | 0.98 | - | |

| qг | 0.45 | - | |

| γг | 0.07 | - | |

| Ход поршня | S | см | |

| Диаметр цилиндра | D | см | |

| Топливо | Q(теплота) | Дж | |

| C(углерод) | 0.87 | % | |

| H(водород) | 0.115 | % | |

| S(сера) | 0.4 | % | |

| O(кислород) | 0.006 | % |

Процесс впуска:

1. Давление воздуха на входе в компрессор:

P0ˊ = P0 - ∆Pф

P0ˊ = 1.013×105 – 392 = 100908 Па

2. Давление воздуха после компрессора:

Pк = Ps + ∆Px

Pк = 198000 + 1962 = 199692 Па

3. Степень повышения давления:

πк = Pк / P0ˊ

πк = 199692 / 100908 = 1.98162

4. Давление в цилиндре в конце процесса наполнения:

Pa = 0.96 × Ps

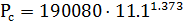

Pa = 0.96×198000 = 190080 Па

5. Температура воздуха после компрессора:

Тк = Т0ˊ × πк(nk-1)/nk

Тк = 298×1.98162(1.6-1)/1.6 = 385.1225 К

Т0ˊ= 273 + to = 273+25 = 298°С

6. Температура воздуха в ресивере:

Ts = 273 + tзв + 20

Ts = 273+20+20 = 313 К

7. Степень охлаждения воздуха:

= 0.8278

= 0.8278

8. Температура воздуха в рабочем цилиндре с учётом подогрева:

Tsˊ = Ts + ∆t

Tsˊ = 313+10 = 323 К

9. Температура смеси воздуха и остаточных газов:

= 354.2056

= 354.2056

10. Коэффициент наполнения:

= 0.8713

= 0.8713

11. Коэффициент наполнения (условный):

= 0.7929

= 0.7929

12. Рабочий объём цилиндра:

= 0.68813 м3

= 0.68813 м3

13. Плотность надувочного воздуха:

= 2.2014

= 2.2014

14. Заряд воздуха отнесённый к полному рабочему объёму цилиндра:

= 1.1835

= 1.1835

Процесс сжатия:

1. Давление в цилиндре в конце сжатия:

= 5178033 Па

= 5178033 Па

2. Температура воздуха в конце сжатия:

= 869.2824 К

= 869.2824 К

Процесс сгорания:

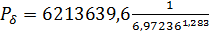

1. Максимальное давление сгорания:

= 621363.6 Па

= 621363.6 Па

2. Количество воздуха для сгорания 1кг. топлива:

= 0.5408

= 0.5408

3. Средняя молярная теплоёмкость воздуха:

= 21.4432

= 21.4432

4. Теоретический коэффициент молекулярного изменения:

= 1.0267

= 1.0267

5. Коэффициент молекулярного изменения:

= 1.025

= 1.025

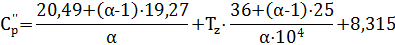

6. Средняя молярная изобарная теплоёмкость:

= 33.1368

= 33.1368

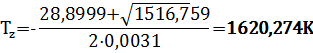

7. Температура в конце сжатия:

Процесс расширения:

1. Степень предварительного расширения:

= 1,592

= 1,592

2. Степень последующего расширения:

= 6,97236

= 6,97236

3. Давление в конце расширения:

= 561360,51791 Па

= 561360,51791 Па

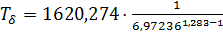

4. Температура в конце расширения:

= 935,21611 К

= 935,21611 К

Параметры газа в выпускном тракте:

1. Среднее давление за выпускными органами:

= 174240 Па

= 174240 Па

2. Среднее давление газов перед ГТН:

= 170155,2 Па

= 170155,2 Па

3. Средняя температура газов перед ГТН:

= 29,5108

= 29,5108

= 490,93482 К

= 490,93482 К

Энергетические и экономические показатели:

1. Среднее индикаторное давление теоретического цикла:

= 1013020,63516 Па

= 1013020,63516 Па

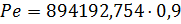

2. Среднее индикаторное давление действительного цикла:

= 894192.754 Па

= 894192.754 Па

3. Индикаторная мощность:

= 10028235.81881

= 10028235.81881

4. Среднее эффективное давление:

= 804773,4786 Па

= 804773,4786 Па

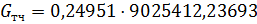

5. Эффективная мощность:

= 9025412,23693

= 9025412,23693

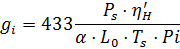

6. Средний индикаторный расход топлива:

= 0,22456

= 0,22456

7. Удельный эффективный расход топлива:

= 0,24951

= 0,24951

8. Часовой расход:

= 2251940,6355

= 2251940,6355

9. Цикловая подача топлива:

= 326,3682

= 326,3682

10. Индикатор КПД:

= 0,36476

= 0,36476

11. Эффект КПД:

= 0,32828

= 0,32828

Построение индикаторной диаграммы.

Построение индикаторной диаграммы.

1 кг/см2 = 2 мм. → 1 Па = 0,0000204 мм.

m = 0,0000204

Va = 120 мм.

Vc = Va: ε = 120: 11.1 = 10.810 мм.

=

=  = 119,989 мм.

= 119,989 мм.

Vz = ρ  Vc = 1.592

Vc = 1.592  10.81 = 17.21 мм.

10.81 = 17.21 мм.

Vsˊ= Va – Vc = 120 – 10.81 = 109.19 мм.

Vh = Vs - Vsˊ = 119.989 – 109.19 = 10.799 мм.

f = Vs + Vc = 130.799 мм.

Pz = 6213639.6  0.0000204 = 126.76 мм.

0.0000204 = 126.76 мм.

Pc = 5178033  0.0000204 = 105.63 мм.

0.0000204 = 105.63 мм.

a = Pa  m = 190080

m = 190080  0.0000204 = 3.877 мм.

0.0000204 = 3.877 мм.

b =  = 561360.51791

= 561360.51791  0.0000204 = 11.4517 мм.

0.0000204 = 11.4517 мм.

| ε | V=Va: ε | мм. |

| 120: 1 | ||

| 1,25 | 120: 1.25 | |

| 1,5 | 120: 1.5 | |

| 120: 2 | ||

| 120: 3 | ||

| 120: 4 | ||

| 5,5 | 120: 5.5 | 21.81 |

| 6,5 | 120: 6.5 | 18.4615 |

| 120: 7 | 17.1428 | |

| 120: 10 |

| ε | p = Pa  m m   [мм.] [мм.]

|

| 1,25 | 5,2677 |

| 1,5 | 6,7661 |

| 10,0434 | |

| 17,5248 | |

| 26,0132 | |

| 5,5 | 40,2795 |

| 6,5 | 50,6636 |

| 56,09 | |

| 91,5306 |

Политропа сжатия:

Отсюда:

p = Pa  m

m

| ε | p =   m m   [мм.] [мм.]

|

| 1,25 | 15,2478 |

| 1,5 | 19,2662 |

| 27,8672 | |

| 46,8833 | |

| 67,81 | |

| 5,5 | 102,037 |

| 6,5 | 126,427 |

Политропа расширения:

Отсюда:

p =

m

m

F – площадь индикаторной диаграммы

Vs – длина диаграммы (соответствует рабочему ходу поршня)

m – масштаб ординат диаграммы

= 1049932,84 Па

= 1049932,84 Па

Прочностной расчёт

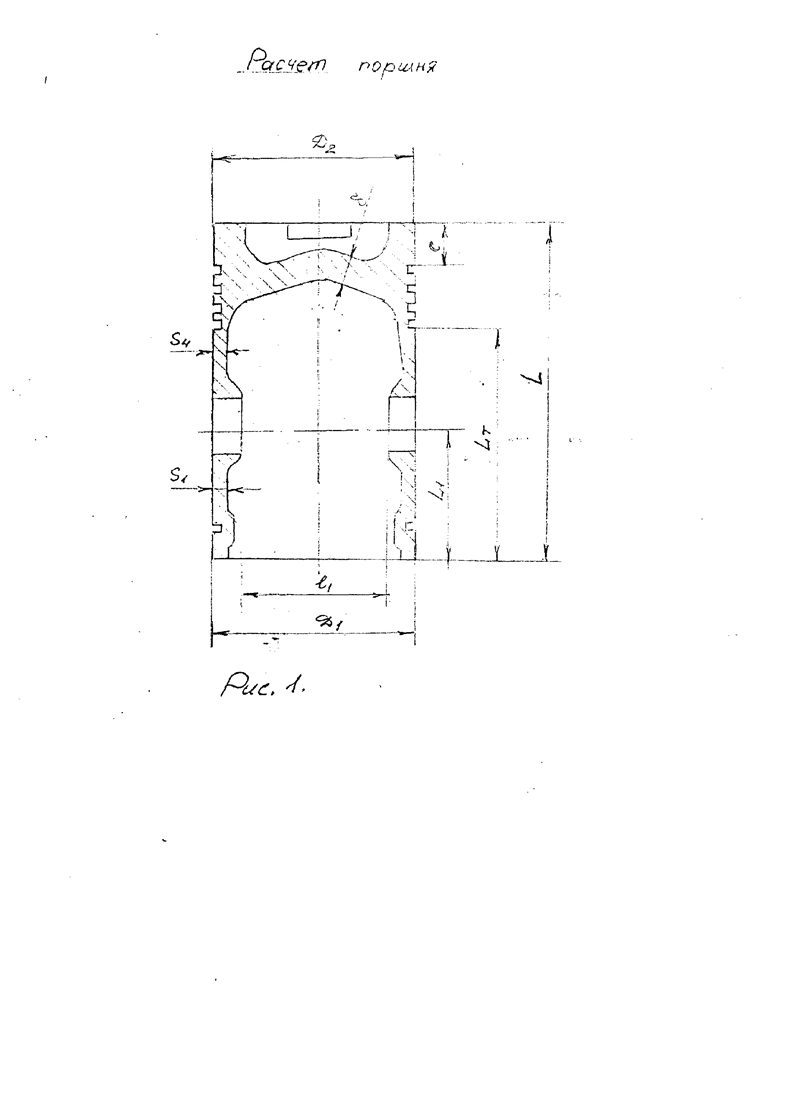

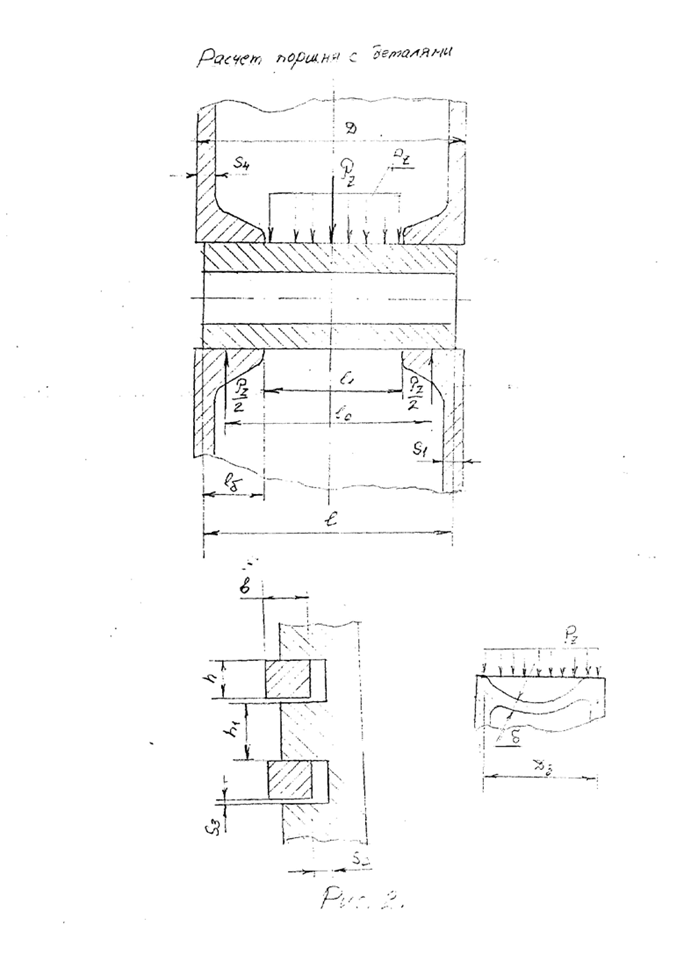

Расчет поршня.

Таблица 2. Конструктивные соотношения элементов поршня, поршневых пальцев и колец.

| Параметр и формула | Числовое значение [м] |

| Толщина днища поршня (δ) 0,12D | 0.088 |

| Зазор между тронком и втулкой цилиндра (D-D1) 0,001D | 0.00074 |

| Длина поршня, L (0,45)D | 1.073 |

| Длина тронковой части Lт (1.2)S | 1.96 |

| Зазор между цилиндром и головкой поршня (D-D2) (0,009)D | 0.00666 |

| Расстояние С от верхней кромки поршня до первого кольца (С~δ) | 0.088 |

| Расстояние от нижней кромки тронка до оси поршневого пальца L1 0,75D | 0.555 |

| Толщина стенки головки поршня S4 0,065D | 0.481 |

| Толщина стенки тронка, S1 0,5S4 | 0.37 |

| Число уплотнительных колец | |

| Радиальная толщина кольца, b 0,04D | 0.0296 |

| Высота кольца, h 1b | 0.0296 |

| Ширина перемычки между канавками, h1 | 0.0296 |

| Диаметральный зазор между кольцом и канавкой поршня, S2 | 0.0005 |

| Тепловой зазор на высоте кольца, S3 | 0.0001 |

| Число маслосъемных колец | |

| Диаметр поршневого пальца, d 0,5D | 0.37 |

| Диаметр внутреннего отверстия пальца, d0 0,7d | 0.259 |

| Длина пальца, l 0,40D | 0.296 |

| Расстояние между внутренними торцами бобышек. l1 0,45D | 0.333 |

| Длина опорной поверхности в бобышке, lб 0,27D | 0.1998 |

Расстояние между центрами бобышек

| 0.5328 |

| D – диаметр цилиндра S – ход поршня |

После конструктивного определения толщины днища поршня находим рабочее напряжение изгиба от совместного действия механических и тепловых нагрузок

= 86,85 МПа

= 86,85 МПа

где:

Pz – максимальное давление цикла = 62 МПа

- диаметр заделки днища = 0,25234 м

- диаметр заделки днища = 0,25234 м

δ – толщина днища поршня = 0,088 м

= D2 – S4

= D2 – S4

[σи] = 100МПа,

[σи] ≥ σи

Условие прочности соблюдено.

Проверяем длину тронка (Lт) на допускаемое удельное давление

= 0,15 МПа

= 0,15 МПа

= 2,672 МН

= 2,672 МН

[Pт]=0,35Мпа

Условие работоспособности соблюдено.

После определения размеров бобышек, проверяем их на допустимое удельное давление:

= 18,07 МПа

= 18,07 МПа

[P]=40МПа

Условие работоспособности соблюдено.

После определения по таблице размеров кольца, проверяем его на изгиб:

= 109,46 МПа

= 109,46 МПа

где: D – диаметр цилиндра, м

b – толщина кольца, м

Р – удельное давление кольца на стенку рабочей втулки, вызванное силами упругости, МПа =0,045МПа

[σиз] = 150МПа

[σиз] ≥ σиз

Условие прочности соблюдено.

После определения размеров поршневого пальца, рассчитываем его на изгиб как двухопорную балку:

= 0,569 МН

= 0,569 МН

Момент сопротивления сечения:

= 0.00549 м3

= 0.00549 м3

Напряжение изгиба в пальце:

= 103,645 Па

= 103,645 Па

[σиз]=120МПа

Условие работоспособности соблюдено.

Проверяем принятые размеры на не выдавливание смазки из головного подшипника:

= 50 МПа ≤ к

= 50 МПа ≤ к

к - от 20 до 50.

Расчет коленчатого вала

Расчеты коленчатых валов показывают, что наиболее напряжены галтели сопряжения щек с шейками. Запасы прочности в этих местах имеют обычно минимальное значение. Однако, указанные напряжения не могут быть уменьшены только за счет увеличения радиуса галтелей.

Произведем поверочный расчет коленчатого вала дизеля с однорядным расположением цилиндров по формулам Российского Речного Регистра.

Эскиз коленчатого вала- приложение, рисунок 7.

Таблица 5. Конструктивные соотношения коленчатого вала.

| Параметр и расчетная формула | Значение [м] |

| Расстояние между серединами рамовых шеек, L (1,7D) | 1.258 |

| Диаметр шейки кривошипа, dk (0,7D) | 0.518 |

| Диаметр рамовой шейки, dp (0,7D) | 0.518 |

| Диаметр сверления в шейке, d0 (0,4d) | 12.88 |

| Длина шейки кривошипа, l1 (1dk) | 0.518 |

| Длина рамовой шейки, l (0,35dp) | 0.1813 |

| Толщина шейки кривошипа, h (0,35D) | 0.259 |

| Ширина шейки кривошипа, b (1D) | 0.74 |

| Радиус галтели, r (0,07d) | 2.254 |

| d – диаметр рамовых и кривошипных шеек из расчета по формуле Регистра D – диаметр цилиндра |

Диаметр шеек коленчатого вала, согласно формул Регистра должен быть не менее:

= 32,2 м. 0,3749

= 32,2 м. 0,3749

где: К – коэффициент

= 0,7937

= 0,7937

а – коэффициент = 1

Rm – временное сопротивление материала при растяжении, 780 МПа

D – диаметр цилиндра, 0,74 м

А=1 – коэффициент

В=1 – коэффициент

Рz – давление сгорания, 62 МПа

L – расстояние между серединами коренных шеек

φ=5,95 - коэффициент (по таблице)

t – коэффициент, t=0,85+0,75Рi=1,51

Pi=0,88МПа – среднее индикаторное давление

S- ход поршня, 1.6 м

Диаметры шеек коленчатого вала, полученные по формуле Регистра, проверяем на максимально допустимое удельное давление (на 1м2 проекции шейки) по формулам:

1. Для кривошипных шеек

= 9,96 МПа

= 9,96 МПа

2. Для рамовых шеек

= 17,78 МПа

= 17,78 МПа

где:

Рzi – максимальная сила давления газов, МН

dk – диаметр шейки кривошипа

dp – диаметр рамовой шейки, 0,288м

l1 - длина шейки кривошипа, 0,297м

l – длина рамовой шейки, 0,144м

m – коэффициент, учитывающий влияние наиболее нагруженного соседнего кривошипа, m=1,25

[Kmax]=18 МПа – условие прочности соблюдено.