Практическая работа №10

Прочность – это способность материала, деталей машин, элементов строительных конструкций и т. д., сопротивляться внутренним напряжениям, возникающим под действием внешней нагрузки.

При проведении испытаний на статические нагрузки, прочность измеряется тестированием шаблонных образцов (прямоугольной или круглой формы) с построением диаграммы, которая показывает зависимость напряжения и деформации образца. При построении такого графика определяются важные прочностные характеристики материала: предел текучести, предел упругости и предел прочности (временное сопротивление).

Специальные расчеты, такие, как выявление предельных напряжений под влиянием постоянных нагрузок, и расчет усталостной нагрузки под воздействием циклических нагрузок, показывают, насколько прочен определенный материал.

Существует понятие общей прочности, которое означает устойчивость к разрушению всей системы связей, в целом. Ее нарушение приводит к поражениям различного рода, характер их может иметь хрупкую или вязкую природу. При хрупкости, любая поверхность теряет свою целостность, появляются надломы, трещины. При вязких состояниях поверхность натягивается, имеет вяжущую структуру. Наиболее прочные структуры имеют минимальные показатели пластичности и вязкости, хотя на эти свойства может оказывать серьезное влияние температурный режим, например, при более низких температурах некоторые сплавы металлов становятся более прочными.

Методы определения прочности материалов

На практике применяют два метода определения прочности изделий, с их помощью осуществляется контроль качества как отдельных элементов, так и уже готовых конструкций.

Разрушающий метод

Разрушающий метод — обнаружение предельно допустимых базовых способностей объекта, с применением испытаний на контрольных образцах, до абсолютного разрушения последних. Проводится данное тестирование путем выделения ряда образцов, произведенных по аналогичной технологии и из тех же составляющих компонентов, отбор производится как из готового сооружения или изделия, так и специально изготавливается для тестирования.

Такой метод обладает наибольшей достоверностью и результаты, полученные при его выполнении максимально, подлинно отражают физические свойства материала, но на практике такой анализ требует дополнительных затрат и не всегда имеется возможность его провести.

Неразрушающие методы контроля

Второй способ — это неразрушающие испытания, которые позволяют сохранить рабочие характеристики объектов в неизменном виде, без каких-либо конструктивных изменений, что удобно при инспекции готовых конструкций.

Неразрушающие методики основаны на определении параметров, но только косвенным образом, и проводятся несколькими способами:

Капиллярный

Производится капиллярное проникновение жидкостей или газов в полости исследуемых элементов, затем регистрируются индикаторные следы либо при помощи преобразователя, либо визуально. Таким образом, обнаруживаются поверхностные и сквозные дефекты, однако, это требует больших временных затрат, особенно при тщательных осмотрах поверхности с применением инструментов увеличения (дефектоскопа).

Радиационный

Проводится рентгеновским аппаратом, в основном используется для установления внутренних деформаций соединений, которые получены посредством сварки (непровары, поры, шлаковые включения, трещины).

Тепловой

Делается с помощью тепловизора, выявляются места проходимости тепла, протечек, нарушений изоляционных покрытий, участков нагрева электрических контактов, но на корректность измерений влияют погодные условия, при проведении не всегда удается исключить такие влияния.

Также существует способ приближенного определения (по Польди) с помощью весьма простого переносного прибора — методом вдавливания стального закаленного шарика ударом молотка вручную.

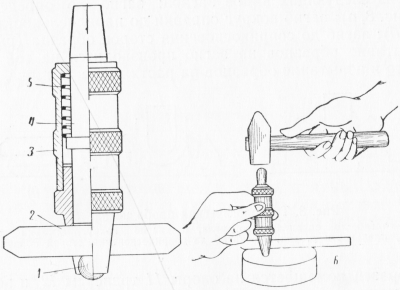

Заэскизировать только левый рисунок!

Прибор Польди состоит из державки 5, бойка 4, шарика 1, установленного между двумя пружинящими лапками державки, и контрольного бруска-эталона 2.

Брусок-эталон прижимается к шарику спиральной пружиной 5.

Твердость эталона по Бринелю известна заранее.

При испытании прибор устанавливают перпендикулярно на зачищенную поверхность испытуемого металла 6. Затем ручным молотком наносят удар средней силы по бойку. Шарик одновременно вдавливается в испытуемый материал и в эталон. С помощью специальной лупы измеряют диаметры отпечатков и по сравнительной таблице размеров отпечатков находят твердость металла по Бринелю. Этим способом испытания пользуются в тех случаях, когда затруднен отбор образцов или когда достаточно иметь приближенные значения твердости и временного сопротивления разрыву.

НАЗНАЧЕНИЕ И ОБЛАСТИ ПРИМЕНЕНИЯ ПРИБОРА ПОЛЬДИ:

• Необработанной стали или отожженной стали;

• Чугуна

• Медного проката

• Оловянистой бронзы

• Латунных отливок и проката

• Улучшенной закалённой или закалённой, а затем отпущенной стали (кроме аустенитной стали);

• Отливок из алюминиевых сплавов

ПРЕИМУЩЕСТВА ТВЕРДОМЕРА ПОЛЬДИ:

1. Твердомер Польди обладает меньшей погрешностью при проверке металлов с высокой шероховатостью по сравнению с твердомерами стационарного и динамического типов, т.к. диаметр отпечатка (лунки) значительно больше и относительная погрешность меньше. Больший размер отпечатка при одинаковой точности измерения позволяет получать меньшую относительную погрешность

2. Позволяет точнее определять твёрдость при не полностью снятом обезуглероженном слое, так как даёт большую глубину сегментного отпечатка (лунки) по сравнению с переносными твердомерами статического и динамического действия.

Вывод...