Постоянный комплексный мониторинг

+ получение информации о состоянии оборудования в реальном времени,

- высокая стоимость, высокая сложность (наличие параллельно подключенных датчиков перемещения, коррозии, толщинометрии, ветра, вибрации и т.п., развитая кабельная система),

- в зоне проведения мониторинга отсутствуют опытные специалисты по АЭ,

- необходимость применения постоянно смонтированного оборудования во взрывозащищенном исполнении, специализированных ПАЭ (высокочастотных), для охвата всей поверхности необходимо использовать повышенное количество ПАЭ или организовывать мониторинг только наиболее нагруженных зон объекта.

- за состояние оборудования отвечает заказчик,

- расходы по поддержке и обслуживанию системы мониторинга несет заказчик.

База дефектов и система оценки

Поскольку значительного изменения параметров во время мониторинга, как правило, не происходит, и вследствие этого чувствительность АЭ метода НК понижена, большое значение имеет формирование общей базы выявленных при мониторинге дефектов. Особое значение наличие такой базы имеет при осуществлении проектов постоянного мониторинга. Подобная база может формироваться как по данным уже осуществленных проектов мониторинга, так и по данным периодического мониторинга оборудования, как без изменения, так и с изменением параметров. База должна включать параметры выявленных дефектов, особенности их проявления, время (или иной параметр) характеризующий скорость развития дефекта.

При реализации проектов постоянного мониторинга важнейшее значение имеет формирование адекватной системы оценки состояния ТУ по данным мониторинга. При этом, учитывая стохастическую природу АЭ, повышенный уровень помех, имеющий место при работе оборудования, формирование такой системы является весьма сложной задачей. Целесообразно, на наш взгляд, использование четырехуровневой системы оценки состояния:

- Нормальное состояние

- Состояние внимания

- Состояние тревоги

- Катастрофическое состояние

Каждому уровню состояния должны быть предписаны определенные действия. При этом наиболее ответственным представляется уровень 3 (Тревога). Если состояние контролируемого ТУ оценивается уровнем 3, то решение вопроса о продолжении его эксплуатации должна принимать сформированная заранее рабочая группа, включающая специалистов, ответственных за эксплуатацию и состояние ТУ, специалистов по АЭК, другим методам НК.

При этом, при проектировании системы постоянного мониторинга, необходимо определить и задать уровни оценки так, чтобы при выбранной модели развития вероятных дефектов, максимальное время сбора рабочей группы и формирования решения о продолжении эксплуатации не превышало времени развития дефекта из состояния тревоги до катастрофического состояния.

Особенности реализации

Возможность успешной реализации и функционирования систем постоянного мониторинга сильно зависит от типа ТУ, для которых они реализуются. Так, системы мониторинга достаточно давно и успешно реализуются для оборудования для хранения нефт. и хим. продуктов, где достаточно просто отстроиться от помех, которые являются основной проблемой АЭК, хотя образование льда на волноводах и ПАЭ, его растрескивание также является проблемой.

Технологическое оборудование имеет гораздо более высокий уровень помех и вибраций, высокую температуру. Это накладывает повышенные требования как к технической реализации системы мониторинга (надежность кабельной системы, установки ПАЭ), так и программной (критерии оценки результатов мониторинга).

При разработке системы постоянного мониторинга необходимо предусмотреть комплексный характер его схемы – должны оцениваться не только АЭ характеристики, но и параметры НДС (тензометрия), температура, давление, перемещения, погодные условия…

О чувствительности и периодичности выполнения различных видов АЭК.

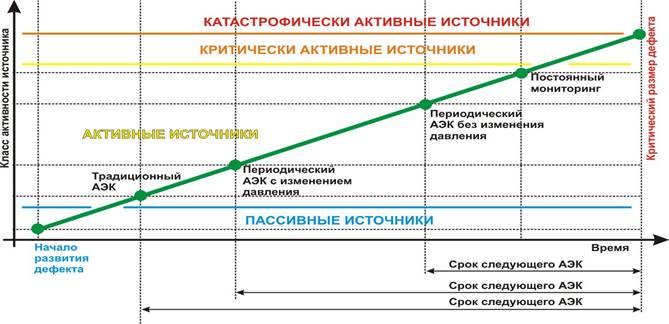

На рисунке ниже схематически (не в масштабе) представлено рост дефекта от начала его развития до достижения критического размера, а также сравнительная чувствительность различных методов АЭК.

Если принять, что традиционный АЭК позволяет выявлять дефекты, начиная с ранних стадий их развития, то АЭК в виде периодического или постоянного мониторинга имеет меньшую чувствительность. Однако традиционный АЭК может быть проведен только во время вывода ТУ из эксплуатации. Если модель развития дефектов для данного ТУ допускает развитие дефекта до критического уровня за меньшее время, чем время между плановыми ремонтами, то такой тип АЭК недостаточен для обеспечения достаточного уровня безопасности ТУ. Периодический АЭК работающего оборудования с изменением давления или без может быть проведен практически в любое время без вывода ТУ из эксплуатации. Также как и в случае традиционного АЭК, периодичность такого АЭК не должна превышать ожидаемого времени роста дефекта, с учетом более низкой чувствительности периодического АЭК.

Системы постоянного мониторинга постоянно отслеживают состояние ТУ, но имеют наименьшую «интегральную» чувствительность по сравнению с другими видами АЭК, и время между выявлением дефекта и переходом его в фазу «критического» относительно невелико. Для таких систем необходимо использование адекватной системы оценки и оповещения о наличии дефектов.

Математическая модель и сценарии зарождения и развития дефектов, а также вероятность их выявления различными видами НК, в том числе и при мониторинге, должна быть оценена теоретически и подтверждена практически на начальном этапе проектирования системы комплексного мониторинга.

В заключение надо сказать, что комплексный мониторинг технологического оборудования – важная задача, которая должна повысить надежность его эксплуатации.

На наш взгляд, проекты постоянного мониторинга должны предваряться реализацией пилот-проектов периодического мониторинга (желательно с изменением давления) для определения параметров, систем оценки, организационных мероприятий.

При реализации систем постоянного мониторинга необходимо предусматривать возможность оперативного доступа специалистов исполнителя к системе, регистрируемым данным (через Интернет и т.п.). Как правило, оценка АЭ источников, класса III (критически активных) должна проводиться не в автоматическом, а в индивидуальном порядке специалистами исполнителя, в том числе с использованием данных формы сигнала, технологий корреляционного анализа, распознавания образов и т.п.

Российские компании, работающие в области постоянного мониторинга оборудования:

- Алькор

- Интерюнис

- Диапак

Коррозионный мониторинг

Также, одним из основных мероприятий при увеличении межремонтного пробега установок нефтеперерабатывающих и нефтехимических предприятий является осуществление постоянного контроля над скоростью коррозионных процессов, как важнейшей составляющей всей системы мониторинга за техническим состоянием оборудования. Другой, не менее важной задачей, является выполнение различных антикоррозийных мероприятий, успех применения которых также определяется эффективностью применяемого метода коррозионного контроля. Идет ли речь о реагентной обработке технологических сред нейтрализаторами, ингибиторами промывочными растворами, катодной, анодной или протекторной защите, во всех случаях должна предусматриваться возможность оценки достигаемых при этом результатов, а на их основе – регулирования режима антикоррозийной защиты.

К настоящему времени осуществлены отдельные разработки, позволяющие контролировать различные коррозионные процессы на эксплуатирующемся оборудовании. Есть методы, позволяющие с той или иной степенью достоверности отслеживать общий коррозионный износ, а так же в некоторых случаях локальные коррозионные процессы. Многие из этих методов контроля совмещены с системами противокоррозийной защиты и автоматизированы. Таким образом, технические предпосылки для осуществления коррозионного мониторинга целого ряда производственных процессов существуют.

В такой ситуации на первый план выходит выбор метода оценки коррозионной агрессивности технологической среды и определение мест контроля, наиболее полно отражающих коррозионную ситуацию. К сожалению, применительно к нефтеперерабатывающим производствам, которые обычно имеют дело с сернистыми соединениями, ряд методов коррозионного контроля, приборное обеспечение которых освоено отечественной промышленностью, остаются не объективными в силу некоторых особенностей сероводородсодержащих технологических сред. Для таких производств перспективной представляется оценка коррозионных показателей по результатам измерений величины потока водорода через металлическую стенку. Такая возможность основывается на том явлении, что в средах, содержащих сероводород, значительная часть общего количества водорода, образовавшегося на внутренней поверхности аппарата в процессе коррозии металла, диффундирует в атомарном состоянии через стенку корпуса аппарата или трубопровода на наружную поверхность. Величина потока водорода через металл в этих случаях примерно пропорциональна величине скорости коррозии металла. Существуют приборы, позволяющие измерять потоки водорода как путем погружения в технологическую среду специальных датчиков, так и замером непосредственно через стенку аппарата или трубопровода. Метод хорош своей объективностью, т.к. отражает реальные коррозионные процессы, протекающие на внутренней поверхности оборудования, оперативностью, что позволяет использовать его для контроля над эффективностью защитных мероприятий, и легкостью автоматизации.