План:

1. Назначение, сущность наплавки.

2. Классификация способов наплавки.

3. Газопламенная наплавка преимущества и недостатки.

4. Материалы.

- Назначение, сущность и классификация наплавки.

Наплавка — нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. В случае применения для этой цели сварки давлением употребляется термин — наварка (ГОСТ 2601—84).

Изготовительная наплавка служит для получения новых биметаллических (многослойных) изделий. Такие изделия состоят из основы (основной металл), обеспечивающей необходимую конструкционную прочность, и наплавленного рабочего слоя (наплавленный металл) с особыми свойствами (износостойкость, термостойкость, коррозионная стойкость и т. д.).

Восстановительная наплавка применяется для восстановления первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл может быть близок по составу и свойствам основному металлу (восстановительная размерная наплавка) или отличаться от них (восстановительная износостойкая наплавка).

Наплавленный металл вследствие перемешивания с основным металлом и взаимодействия с атмосферой дуги и шлаком отличается по составу от электродного (присадочного) металла.

Газовая наплавка — наплавка, при которой в качестве источника теплоты используют газовое пламя, получаемое при сжигании газообразных продуктов в кислороде. Газовым пламенем специальных горелок можно производить наплавку и напыление покрытий, а также их оплавление. В качестве горючего газа чаще всего применяют ацетилен, максимальная температура пламени которого в смеси с кислородом составляет 2900°С, а также пропан-бутановую смесь.

- Классификация способов наплавки.

Способы наплавки, как и способы сварки, классифицируются по трем группам признаков (ГОСТ 19521—74): физическим, техническим и технологическим.

По физическому признаку (используемый источник нагрева) основные способы наплавки можно разделить на три группы:

- термические (дуговая, электрошлаковая, плазменная, электронно-лучевая, световая, индукционная, газовая, печная);

- термомеханические (контактная, прокаткой, экструдированием);

- механические (взрывом, трением).

Большинство из этих способов в свою очередь могут подразделяться по техническим (способ защиты металла в зоне наплавки, степень механизации наплавки, непрерывность процесса наплавки) и технологическим (по роду тока, по количеству электродов, по наличию внешнего воздействия и т п.) признакам.

- Газопламенная наплавка преимущества и недостатки.

Газопламенную наплавку применяют для восстановления изношенных деталей и для придания поверхностному слою металла особых свойств - коррозионной стойкости, твердости, стойкости против износа и др. Наплавку осуществляют металлом того же состава, что и основной, или другим, отличающимся по химическому составу от основного металла. На детали из стали и чугуна наплавляют цветные металлы (медь, латунь, бронзу), легированные стали, чугун, а также специальные твердые сплавы. Для получения требуемой глубины проплавления необходимо регулировать степень нагрева основного и наплавочного металлов. При газопламенной наплавке легче регулировать степень нагрева основного и присадочного металлов благодаря их раздельному нагреву. Газокислородное пламя также защищает наплавленный металл от окисления его кислородом воздуха и от испарения элементов, входящих в состав наплавляемого металла.

Газопламенную наплавку применяют преимущественно для латуней. Медь и бронзу целесообразней наплавлять с применением электрических способов нагрева. Латунь наплавляется на детали для создания уплотнительных поверхностей в запорной арматуре. При наплавке латуней на черные металлы, как правило, требуется применение флюсов. Наилучших результатов при газопламенной наплавке латуни на сталь и чугун достигают при использовании газообразного флюса БМ-1. Обычно наплавка выполняется левым способом в нижнем положении. Для уменьшения испарения цинка при газопламенной наплавке латуни используют науглероживающее пламя. В качестве горючего газа применяют ацетилен, пропан-бутан и природные газы. В качестве наплавочного материала применяют все марки латуней, в которых содержание свинца не превышает 0,1%.

Поверхности наплавляемых деталей перед наплавкой зачищают до металлического блеска. Присадочный металл также очищается от загрязнений и оксидов. При наплавке на крупногабаритные детали их подогревают до температуры 500°С. Мощность сварочного пламени и диаметр присадочного прутка выбирают в зависимости от толщины наплавляемого слоя (таблица 2).

Таблица 2 – Параметры наплавки

| Толщина наплавки, мм | Диаметр присадочного прутика, мм | Мощность ацетиленового пламени, м3/ч |

| 3-4 | 4-6 | 400-700 |

| 5-6 | 8-10 | 600-1100 |

| 6-9 | 10-12 | 1050-1750 |

Газопламенная наплавка бывает как однослойная, так и многослойная. При наложении последующих слоев оплавляется предыдущий слой на глубину около 30% его толщины. Флюс вводят в наплавочную ванну вручную. Поверхность металла перед нанесением флюса нагревают до температуры 900-950°С. После нанесения флюса наплавляют первый слой толщиной. 0,3-0,5 мм. Техника газопламенной наплавки латуни на сталь и чугун в основном одинакова. При наплавке чугуна необходимо учитывать, что при нагреве его до температуры 900-950°С на его поверхности происходит выгорание графита, продукты сгорания которого затрудняют смачивание. Поэтому графит вначале выжигают с поверхности наплавки окислительным пламенем горелки. Затем наплавляемая поверхность тщательно зачищается металлической щеткой. При наплавке чугуна латунью возможно также его отбеливание. Газопламенную наплавку чугуна латунью с применением порошковых флюсов применяют в ограниченных случаях. При газофлюсовой наплавке чугуна и стали деталь нагревают горелкой до температуры около 700°С, до 500°С нагревают без подачи флюса в пламя горелки, далее только с флюсом.

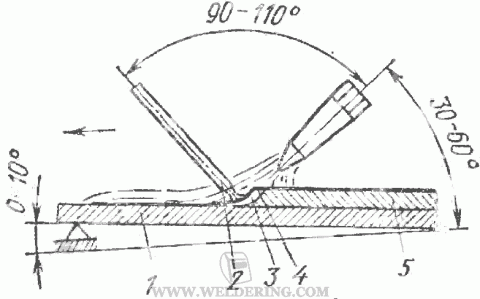

Рисунок 1 – Схема газофлюсовой наплавки: 1 - основной металл, 2 - слой полуды, 3 - жидкая ванна, 4 - пленка флюса, 5 - наплавленный валик

Наплавляемую поверхность располагают под углом 0-10° к горизонтали. Наплавку выполняют левым способом снизу-вверх. Угол наклона мундштука горелки к горизонтали 30-60°, угол между мундштуком горелки и прутком 90-110°. Конец прутка погружается в ванну жидкого металла. При нормальном процессе наплавки испарение цинка отсутствует, наплавляемый валик ложится компактно; часть ванны, не подвергающаяся воздействию пламени, закрыта сплошной пленкой шлака. Поверхность наплавленного металла должна быть гладкой и покрыта сплошной коркой шлаков. При наплавке последующих слоев наплавку осуществляют по той же схеме, только может быть увеличен угол наклона между мундштуком и основным металлом. Так как наплавка с применением газообразного флюса ведется при низких температурах, то графит при наплавке чугуна не выгорает. Очистка и проковка предыдущих слоев при наплавке последующих не требуется.

Недостатком газопламенной наплавки является более низкая производительность по сравнению с дуговой и увеличенная зона нагрева основного металла, что может привести к возникновению остаточных напряжений и деформаций в деталях. В связи с этим газопламенную наплавку применяют для деталей небольших габаритов. При газопламенной наплавке на предварительно нагретую поверхность направляют пламя, но не доводят основной металл до расплавления. Затем дают присадку и, расплавляя ее, наплавляют металл, добиваясь его растекания по нагретой поверхности. Для очистки наплавляемой поверхности от окислов применяют флюсы, как при газовой сварке и пайке.

- Материалы.

Газовую наплавку широко применяют в промышленности. Ее можно подразделить на газовую наплавку с присадкой прутков или проволоки, газопорошковую и газопламенное напыление с последующим оплавлением. Технология нанесения покрытий этими способами проста и доступна.

Газовую наплавку с присадкой прутков или проволоки выполняют вручную, главным образом ацетиленовыми горелками типа «Звездочка», «Звезда», ГС-2, ГС-3, ГС-4 и др. Принцип их устройства одинаков, они различаются мощностью и габаритными размерами.

Такую наплавку применяют в основном для нанесения износостойких сплавов типа стеллита, сормайта и др. При наплавке этих материалов используют флюсы на основе буры и борной кислоты.

Детали небольших размеров наплавляют без предварительного подогрева, крупногабаритные детали подогревают до 500—700°С. При этом способе применяют трубчатые наплавочные материалы, представляющие собой стальные или никелевые трубки, заполненные порошком, например, карбидом вольфрама. В процессе наплавки газокислородным пламенем трубка расплавляется, а износостойкий наполнитель погружается в расплавленный металл, образуя высокоизносостойкий композиционный сплав.

Газовую наплавку с присадкой прутков или проволоки используют в сельском хозяйстве, дорожном строительстве для упрочнения рабочих органов машин.

Для газовой наплавки стали, чугуна, меди и ее сплавов, сплавов на основе никеля и кобальта в качестве присадочных материалов могут использоваться сплошные проволоки и прутки по соответствующим стандартам. В частности, для наплавки стали можно применять наплавочные проволоки по ГОСТ 10543-75 и сварочные по ГОСТ 2246-70, а для наплавки чугуна литые прутки по ГОСТ 2671-80. Прутки диаметром 4, 6, 8 мм отливают длиной 250-450 мм, а диаметром 10, 12, 14, 16 мм - 450-700 мм. Поверхность прутков должна быть чистой и свободной от шлака, формовочной земли, пригара, ржавчины. В изломе прутков не допускаются зазоры и шлаковые включения.

Для газовой наплавки деталей, работающих в условиях интенсивного абразивного изнашивания с умеренными ударами (рабочие органы почвообрабатывающих и дорожных машин, зубья ковшей экскаваторов и т.п.), по ГОСТ 21449-75 производят литые прутки ПР-С1 (тип наплавленного металла У30Х28Н4С3); ПР-С2 (тип наплавленного металла У20Х17Н2); ПР-С27 (тип наплавленного металла У45Х28Н2ВМ). Диаметр прутков из этих сплавов 4, 6 и 8 мм, длина 300-500 мм.

Сплавы на основе кобальта (стеллиты) обладают высокой коррозионной стойкостью в различных средах. Они хорошо работают в условиях абразивного и эрозионного изнашивания, ударных нагрузок и трения металла по металлу. При этом кобальтовые сплавы сохраняют свои эксплуатационные свойства при повышенных температурах (до 750 °С). Для газовой наплавки литые прутки на основе кобальта производят по ГОСТ 21449-75. Литые прутки Пр-В3К (тип наплавленного металла У10К63Х30В5Н2) применяют для наплавки клапанов и седел двигателей внутреннего сгорания; уплотнительных поверхностей деталей энергетической, нефтяной арматуры; ножей и т. п.; прутки Пр-В3К-Р (тип наплавленного металла У20К57Х30В10Н2Р) в основном предназначены для наплавки режущего инструмента, зубьев рамных пил и т. п.

Металл, наплавленный зерновым релитом в трубках и ленточным релитом, отличается особо высокой износостойкостью в условиях интенсивного абразивного изнашивания с умеренными ударными нагрузками. Эти материалы применяют для газовой наплавки шарошек буровых долот, замков и муфт бурильных труб, рабочих органов горнодобывающего оборудования и т. п.

Для газопорошковой наплавки используют порошки легкоплавких сплавов на основе никеля (колмонои) и кобальта (стеллиты). Грануляция частиц для этого способа наплавки меньше или равна 100 мкм. Наплавленный металл на основе никеля обладает коррозионной стойкостью в различных средах и хорошо работает при трении металла по металлу при нормальных и повышенных температурах. Поэтому порошки на основе никеля, так называемые самофлюсы, ПГ-СР2 (тип наплавленного металла Н80Х15С2Р2), ПГ-СР3 (тип наплавленного металла Н80Х15С3Р3) и ПГ-СР4 (тип наплавленного металла Н80Х17С4Р4) применяют для наплавки уплотнительных поверхностей арматуры тепловых и атомных электростанций, деталей стеклоформирующей оснастки и т. п. Порошки на основе кобальта по химическому составу и свойствам соответствуют упомянутым выше литым пруткам кобальтовых сплавов.

Следует отметить, что все наплавочные материалы на основе никеля и кобальта, а также трубчатый и ленточный релит весьма дороги и их применение для наплавки ограничено достаточно узкой номенклатурой деталей.