Установка подогрева нефти (УПН) автоматически поддерживает рабочую температуру, заданную оператором, с точностью 0,5% от заданной величины. При этом температура теплоносителя на выходе может достигать 400 °С. В УПН имеются многочисленные системы безопасности, позволяющие им функционировать в предписанных рамках. В случае выхода параметров работы за допустимые пределы установка автоматически останавливается. В ходе работы производится непрерывный контроль пламени горелки, температуры теплоносителя, температуры выхлопных газов, расхода теплоносителя, давления воздуха горения. Теплоноситель представляет собой специальную невоспламеняющуюся жидкость – смесь воды и этиленгликоля.

Комплектация: узлы и детали. Стандартная комплектация установки подогрева нефти с промежуточным теплоносителем состоит из нагревателя, теплообменника, расширительного резервуара и пульта управления. Нагретый теплоноситель проходит через теплообменник, нагревая нефть. Подачу теплоносящей жидкости регулирует 3-проходной регулирующий клапан. На выхлопной трубе установлен искрогаситель. Пульт управления устанавливается на удалении от нагревателя. Корпус изготовлен из стекловолокна для предотвращения коррозии и ржавчины, оснащен подогревателями для работы в зимнее время. Расширительный резервуар используется в качестве сепаратора и иногда включает циркуляционную насосную установку. Эта установка, в свою очередь, может включать сетчатый фильтр, клапаны, манометры и другое оборудование. Экономайзер использует тепло выхлопных газов для подогрева теплоносителя. Предварительный подогреватель воздуха использует тепло выхлопных газов для подогрева воздуха, поступающего извне в горелку.

Все элементы и узлы установки легко доступны для диагностики и замены. Трубные соединения обеспечивают подачу инертного газа для гашения пламени. Крышки форсунок крепятся на болтах, что исключает кислородную резку при замене спиральных змеевиков. Болты и остальные детали имеют покрытие, предохраняющее от коррозии и ржавчины. Электрическое оборудование, моторы, насосы относятся к обычному промышленному оборудованию. Центробежные насосы для циркуляции теплоносителя по выбору заказчика могут иметь механические торцевые уплотнения, манжетные уплотнения или иметь конструкцию без уплотнений. Насосы, которые работают при температуре ниже 300 °С имеют воздушное охлаждение. Насосы, которые работают при более высокой температуре требуют водяного охлаждения. Перед отгрузкой заказчику установки проходят электрическую и электромеханическую наладку.

Тепловая эффективность. Наряду с безопасностью и надежностью, тепловая эффективность является наиболее важной характеристикой УПН. Предлагаемая установка достигает теоретического предела эффективности для двухпроходных нагревателей. Тепловая эффективность установок составляет 90%. Теоретический предел 100% недостижим на практике из-за неизбежных потерь тепла в дымовой трубе, с влагой, на стенках. Однако, количество тепла, поглощаемое змеевиком и количество потерь через корпус можно изменять выбором оптимальной конструкции.

Конструкция

В предлагаемых установках подогрева нефти реализуются последние технологические достижения, достигается оптимальная геометрия камеры сгорания и плотность потока на спиральном змеевике. Применяемые змеевики имеют большую поверхность теплообмена, что позволяет использовать меньшую величину плотности потока по сравнению с другими конструкциями. Диаметр колец и длина подобраны так, чтобы исключить наброс факела на стенку и обеспечить оптимальную форму факела. Диаметр труб, используемых в змеевиках, выбирается с учетом достижения идеальной скорости движения теплоносящей жидкости в пределах 2,1-3,4 м/с. Нагреватель имеет стальной цилиндрический корпус, внутри которого расположены змеевики. Увеличенные стальные подушки внутри корпуса поддерживают змеевик так, чтобы оставалось кольцевое пространство между ним и корпусом. Внутренняя поверхность корпуса имеет керамическое покрытие с низкой теплопроводностью теплоемкостью.

1. Силовой щит

2. Насос с приводом для подачи воздуха сгорания

3. Горелка

4. Входной патрубок для теплоносителя

5. Торцевая крышка со стороны горелки. Закрыта термоизоляционным матом

толщиной 15 см из керамического волокна

6. Трубопровод системы рециркуляции газа

7. Выхлопная труба с колпаком для защиты от осадков и защитным экраном от птиц

8. Спиральный змеевик

9. Термоизоляционное покрытие из керамического волокна

10. Корпус. Полностью сварная конструкция из стального проекта толщиной 6,4-9,5 мм

11. Торцевая крышка. Закреплена на болтах, закрыта термоизоляционным матом толщиной 12,7 см из керамического волокна. Имеет заслонку с болтовым соединением, обеспечивающую доступ к внутренним частям нагревателя для обслуживания и ремонта. Имеет смотровое окошко для контроля состояния змеевика и пламени.

12. Монтажные проушины (4 шт.), установленные на силовых элементах основания

13. Стальные опорные салазки

14. Жесткая рама из конструкционной стали

15. Панель управления

16. Входной патрубок для топлива

17. Расширение рамы для установки топливопровода и приборов управления горелкой

Горелка для сжигания сырой нефти установлена в конце корпуса и излучает пламя вдоль центральной оси спирального змеевика. Ее пламя отдает энергию в радиальном направлении, нагревая внутреннюю часть змеевика без наброса на его поверхность. Горячие газы двигаются наружу к концу змеевика. Там они разворачиваются, входят в кольцевое пространство между покрытием корпуса и внешней частью змеевика, нагревая его внешнюю поверхность. Газы проходят в обратном направлении весь змеевик и затем выходят через дымоход. Тепло выхлопных газов используется устройством подогрева воздуха сгорания, что повышает эффективность установки. Модульный принцип управления позволяет выбрать оптимальный режим горения, при котором экономится топливо, уменьшаются тепловые выбросы:

· Высокоэнергетическое прямое искровое зажигание с трансформатором зажигания.

· Пламенно-температурный детектор (сульфид свинца) с измерительной диафрагмой.

· Нагнетатель воздуха сгорания с трубой, демпфером, локально установленным переключателем для воздуха низкого горения и модуляционным двигателем с огнестойкими переключателями низко/высоко.

Центральным элементом системы управления УПН является монитор пламени с ультрафиолетовым сканером. Он построен на твердотельных микросхемах, обеспечивающих надежность и длительный срок службы. Монитор контролирует пламя основной и дежурной горелок. Он очищает камеру сгорания перед горением, переключает систему на дежурную горелку в заранее запланированное время и позволяет клапану основной горелке открываться только в целях безопасности. Он отсекает поток топлива, если пламени нет.

Топливо. Узел подачи топлива. В качестве топлива используется та же самая нефть, которая транспортируется по нефтепроводу. Это существенно упрощает работу и удешевляет эксплуатационные расходы.

Узел подачи топлива включает в себя:

· Основную линию подачи с фильтром, регулятором, предохранительными клапанами, локально установленным переключателем низкого давления, тремя ручными клапанами, клапаном топливной модуляции с модуляционным двигателем, манометром со стопорным клапаном, обратным клапаном, трёхходовым перепускным регулирующим клапаном, гибким шлангом, возвратной линией для топливной нефти, регулятором обратного давления, фильтром, насосом для топливной нефти и электронагревателем для топливной нефти, масломером с сумматором и предварительным нагревателем для топливной нефти.

· Распылительную линию подачи с фильтром, двумя ручными клапанами, регулирующим клапаном со смещённым потоком, предохранительным клапаном-отсекателем, переключателем низкого давления, гибким шлангом и манометром со стопорным клапаном и компрессором (компрессор служит также для подачи воздуха КИП и воздуха для удаления сажи).

Электрическая панель управления защищена от воздействия осадков и пыли. Она содержит устройства для защиты пускателя электродвигателя (прерыватель, защита от перегрузки, замыкатель), для двигателя воздуходувки, компрессора и насосов. На двери панели размещается размыкающий переключатель с внешней рукояткой управления.

Локально установленное оборудование:

· Измерительная диафрагма с фланцами и отводами с резьбой, с тремя системами клапанов и преобразователем перепада давления для регулирования расхода теплоносителя и переключателем низкого потока.

· Измерительная диафрагма с фланцами и отводами с резьбой, с тремя системами клапанов и преобразователем перепада давления для регулирования расхода топливной нефти.

· Двухходовой пневматический перепускной регулирующий клапан с отводным трубопроводом от выхода нагревателя ко входу насоса.

· Манометр для измерения давления теплоносителя на входе и выходе с запорным клапаном и термометром с термокарманом.

· Термопара для выпускной трубы.

· Термопары для теплоносителя на входе / выходе.

· Предохранительный клапан на внешнем трубопроводе нагревателя теплоносителя.

· Для прокладки электрических проводов используются каналы с гальваническим покрытием.

· Воздушный компрессор с двигателем для подачи воздуха КИП, воздушного распыления и очистки от сажи.

https://msd.com.ua/pererabotka-nefti/peregonka-nefti/

Внутри ректификационной колонны находится набор тарелок, в которых проделаны отверстия. Благодаря этим отверстиям нефть может подниматься вверх. Когда смесь пара и жидкости поднимается по колонне, то более плотная и тяжёлая часть отделяется и опускается на дно, а лёгкие пары поднимаются вверх, проходя через тарелки (рис. 3.5).

Отверстия в тарелках снабжены приспособлениями, называемыми барботажными колпачками (рис. 3.6). Они нужны для того, чтобы пары, через та

Релки, барботировали через слой жидкости толщиной около 10 см, находящийся на тарелке. Это пробулькивание газа через слой жидкости и составляет суть ректификации: горячие пары (при температуре не ниже 400°С

.

Рис. 3.6. Барботажные колпачки на тарелке ректификационной колонны

(750°F) проходят через жидкость. При этом тепло передается от паров к жидкости. Соответственно пузырьки пара несколько охлаждаются и часть углеводородов из них переходит в жидкое состояние. По мере переноса тепла от паров к жидкости, температура паров снижается. Так как температура жидкости ниже, некоторые соединения в парах конденсируются (сжижаются).

После того как пары прошли через слой жидкости и потеряли часть более тяжелых углеводородов, они поднимаются к следующей тарелке, где повторяется тот же процесс.

Тем временем количество жидкости на каждой тарелке растет за счет углеводородов, конденсирующихся из паров. Поэтому в колонне устанавливают приспособление, которое называется сливной стакан и позволяет избытку жидкости перетекать вниз на следующую тарелку. Число тарелок должно быть таким, чтобы общее количество продуктов, выходящих из ректификационной колонны, было равным количеству сырой нефти, поступающей внутрь. В действительности, некоторые молекулы несколько раз путешествуют туда и обратно — в виде пара поднимаются на несколько тарелок вверх, затем конденсируются и стекают уже как жидкость на несколько тарелок вниз через сливные стаканы Именно эта про-

Рис. 3.7. Сливные стаканы и боковые выходы.

Мывка пара жидкостью за счет противотока и обеспечивает четкое разделение фракций. За один проход это было бы невозможно.

На различных уровнях колонны имеются боковые отводы (рис. 3.7) для отбора фракций — более легкие продукты отбираются в верхней части колонны, а тяжелая жидкость выходит внизу.

Орошение и повторное испарение

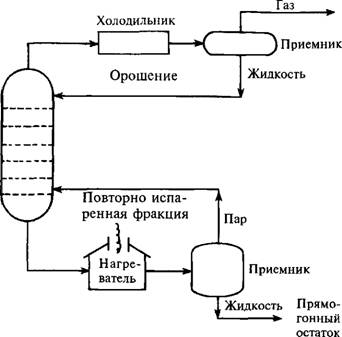

Несколько дополнительных операций, происходящих вне ректификационной колонны, способствуют более успешному проведению процесса перегонки. Чтобы тяжелые продукты случайно не попали в верхнюю часть колонны вместе с легкими фракциями, пары периодически направляют в холодильник. Вещества, которые конденсируются в холодильнике, снова поступают на одну из расположенных ниже тарелок. Это своего рода орошение ректификационной колонны (рис. 3.8).

Рис. 3.8. Орошение и повторное испарение.

И наоборот, некоторое количество легких углеводородов может быть увлечено током жидкости в нижнюю часть колонны вместе с тяжелыми продуктами. Чтобы избежать этого, жидкость, выходящую через боковой отвод, снова пропускают через нагреватель. В результате остатки легких углеводородов отделяются и повторно поступают в ректификационную колонну в виде пара. Этот процесс называется повторным испарением. Преимущество такой схемы заключается в том, что только небольшая часть общего потока сырой нефти должна повторно перерабатываться для дополнительного возвращения продукта. Не нужно снова нагревать всю нефть, что позволяет сэкономить энергию и деньги.

Орошение и повторное испарение могут с тем же успехом использоваться и в средней части колонны, что также способствует эффективному разделению. Повторно испаренная фракция, которая поступает в колонну, вносит туда дополнительное тепло, что помогает легким молекулам отправиться в верхнюю часть колонны. Точно так же орошение предоставляет тяжелым молекулам, которые случайно оказались выше, чем им положено, последний шанс сконденсироваться в жидкость.

Состав некоторых сырых нефтей может быть таким, что на части тарелок в колонне не окажется достаточного количества парожидкостной смеси. В этих случаях орошение и повторное испарение позволяют регулировать потоки так, чтобы процесс ректификации (разделения) мог продолжаться.

Границы кипения фракций

. При анализе процесса перегонки нефти принципиально важной характеристикой являются границы кипения фракций. Так называют температуры, при которых продукты перегонки отделяются друг от друга. В частности, температура, при которой продукт (фракция, погон) начинает кипеть, называется точкой начала кипения (ТНК). Температура, при которой 100% данной фракции испарилось, называется точкой выкипания (ТВ) этой фракции. Таким образом, каждая фракция имеет две границы — ТНК и ТВ.

Если мы снова обратимся к диаграмме, изображенной на рисунке 3.3, то легко увидим, что температура выкипания нафты (лигроина) является точкой начала кипения для керосиновой фракции. То есть ТНК и ТВ двух соседних фракций совпадают, по крайней мере, номинально.

Однако ТНК и ТВ могут и не совпадать — это зависит от того, насколько хорошее разделение обеспечивает процесс ректификации. Возможно, рассматривая всю эту систему тарелок и барботажных колпачков, Вы задавали себе вопрос, насколько же хорош результат. Естественно, процесс перегонки неидеален и приводит к появлению, извините за выражение, так называемых хвостов.

Предположим, что мы анализируем нафту (лигроин) и керосин в лаборатории и для каждой из этих фракций получили кривые разгонки — такие, как изображены на рисунке 3.9. Рассмотрите их внимательно, и Вы заметите, что температура выкипания нафты около a

Точка начала кипения керосина около 150°С (305°F).

Рисунок 3.10 более наглядно иллюстрирует, что такое хвосты. На этом рисунке изображена зависимость температуры, но на этот раз не от общей объемной доли испарившейся нефти, а от объемной доли нефти, испарившейся именно при этой температуре (для тех, кто знаком с математическим анализом, можно сказать, что это первая производная функции, обратной изображенной на рисунке 3.9).

Хвосты почти всегда появляются при перегонке. Это настолько обычное явление, что считается само собой разумеющимся. Однако чтобы не усложнять себе жизнь, пришли к компромиссу. В качестве границ фракций при 1 перегонке берут так называемые эффективные границы | кипения, то есть температуры, при которых фракции условно считаются разделенными. В дальнейшем, при употреблении термина границы кипения, мы будем иметь в виду эффективные границы.

Установление границ фракций

Когда мы рассматривали границы фракций в предыдущей главе, а также обсуждали их выше, могло сложиться впечатление, что эти величины для каждой фракции точно установлены. На самом же деле в применении к конкретной ректификационной колонне эти границы можно несколько смещать. Например, смещение границы между нафтой (лигроином) и керосином может иметь следующие последствия. Предположим, что температурная граница сместилась со 157 (315) до 162°С (325°F). Во - первых, при этом изменятся объемы продуктов ректификации, выходящих из колонны — получится больше на - фты и меньше керосина. Дело в том, что фракция, кипящая между 157 и 162°С, теперь будет выходить через отверстие для нафты, а не для керосина.

При этом плотность и нафты (лигроина), и керосина увеличится. Как же так может быть? Погон, который теперь переместился во фракцию нафты (лигроина), тяжелее, чем нафта в среднем. Одновременно он легче, чем в среднем керосин. Вот так обе фракции и стали тяжелее!

Некоторые другие свойства также изменятся, но плотность — единственная характеристика. которую мы до

сих пор рассмотрели. При обсуждении дальнейшей судьбы продуктов перегонки в последующих главах мы упомянем другие возможные последствия изменения границ кипения фракций.

Если Вы сейчас узнаете, куда отправляются продукты, полученные при перегонке, Вам будет легче понять суть последующих глав. Легкие фракции, выходящие в верхней части колонны (верхний погон), поступают на установку газофракционирования. Прямогонный бензин отправляется на компаундирование для получения автомобильного бензина. Нафта (лигроин) подается на установку рифор - минга, керосин поступает на установку гидроочистки, легкий газойль направляется на смешение для получения ди - стиллятного (дизельного) топлива, тяжелый газойль служит сырьем для каталитического крекинга, и, наконец, прямогонный остаток подается на вакуумную перегонку.

Дизель - https://ru.wikipedia.org/wiki/%D0%94%D0%B8%D0%B7%D0%B5%D0%BB%D1%8C%D0%BD%D1%8B%D0%B9_%D0%B4%D0%B2%D0%B8%D0%B3%D0%B0%D1%82%D0%B5%D0%BB%D1%8C

Изменение количества топлива, подаваемого секцией за один цикл, происходит в результате поворота плунжера зубчатой рейкой 5. При различных углах поворота плунжера благодаря винтовой кромке смещаются моменты открытия выпускного отверстия. При этом, чем позднее открывается выпускное отверстие, тем большее количество топлива может быть подано к форсункам.

Рис. Схема изменения подачи топлива:

1 – гильза; 2 – впускное отверстие; 3 – плунжер; 4 – винтовая кромка; 5 –рейка

На рисунке показаны следующие положения винтовой кромки плунжера за цикл работы топливной секции:

положение а – нулевая подача топлива. Плунжер 3 повернут так, что его продольный паз расположен против выпускного отверстия, в результате чего при перемещении плунжера вверх топливо вытесняется в сливной канал, подача топлива прекращается и двигатель останавливается

положение б – промежуточная подача, так как при повороте плунжера 3 по часовой стрелке объем вытесненного топлива уменьшается так как выпускное отверстие открывается раньше

положение в – максимальная подача топлива и наибольший активный ход плунжера 3. В этом случае расстояние от винтовой кромки 4 плунжера до выпускного отверстия будет наибольшим.

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!1

https://www.promtruba.ru/general/duim/

Дюймы в обозначении водо- и газопроводных труб.

Дюймы в обозначении водо- и газопроводных труб.

| Дюймы в обозначении водо- и газопроводных труб. |

|

Дюйм — ширина большого пальца взрослого человека. Слово «дюйм» в России появилось благодаря Петру I. Произошло это в начале XVIII века. В нашем сегодняшнем понимании понятие «дюйм» в большинстве случаев ассоциируется с величиной, равной 2,54 сантиметра.

Российские дюймы.

Наибольшее распространение в нашей стране получили величины английского и французского дюйма. Они чаще всего использовались, один, в науке и технике, другой, в типографике. Во времена Петра I в России для измерения расстояний пользовались преимущественно величинами аршина (1 аршин = 71.12 сантиметра) и вершка (1 вершок = 4.44500 сантиметра). Вместе с определением русского дюйма в России XX века существовало его узаконенное метрическое значение, в соответствии с которым русский дюйм приравнен 2,54 сантиметра.

С приходом эпохи СССР дюймы практически оказались забытыми и применялись ограниченно — в магистралях водоснабжения и газа, у военных (в артиллерии дюймами выражались некоторые калибры), в длине гвоздей, толщине досок и других областях науки и техники.

При копировании иностранных технологий размеры, выраженные в дюймах, часто пересчитывались в метрическую систему, но не точно, а исходя из расчета 2,50 сантиметра, что нередко, в последствии, приводило к расхождениям в совместимости различных узлов.

В наше время в связи с появлением большого количества иностранной техники и технологий понятие дюйма встречается довольно часто. Примером может служить область компьютерных технологий — размеры дискет, жестких дисков и других узлов компьютерных комплектующих традиционно маркируются в дюймах.

Дюймы при маркировании труб.

Традиционное обозначение диаметров водо- и газопроводных труб в дюймах не выражает непосредственно ни внутренний, ни наружный диаметры трубы. Такое обозначение более близко к обозначению условного прохода трубопроводных элементов, который может выражаться как в англо-американской дюймовой так и в метрической европейской системе. При этом не существует каких-либо формул для перевода «трубных дюймов» в целью узнать действительный наружный или внутренний диаметр трубы. Величина условного прохода в метрической системе также слабо связана с геометрическим внутренним диаметром трубы. Для однозначного сопоставления дюймовых величин с метрическими необходимо использовать справочную литературу и нормативную документацию.

ГОСТ 3262—75 устанавливает технические условия на стальные и газопроводные трубы, применяемые для водопроводов и газопроводов. Но соотнесения дюймовых и метрических стандартов там нет. Для нормирования соответствия стандартам нарезки трубной резьбы можно использовать ГОСТ 6357-81.

В таблице, на основе упомянутых выше гостов приведены примерные цифры соотнесения дюймовых стандартов метрическим.

При копировании иностранных технологий размеры, выраженные в дюймах, часто пересчитывались в метрическую систему, но не точно, а исходя из расчета 2,50 сантиметра, что нередко, в последствии, приводило к расхождениям в совместимости различных узлов.

В наше время в связи с появлением большого количества иностранной техники и технологий понятие дюйма встречается довольно часто. Примером может служить область компьютерных технологий — размеры дискет, жестких дисков и других узлов компьютерных комплектующих традиционно маркируются в дюймах.

Дюймы при маркировании труб.

Традиционное обозначение диаметров водо- и газопроводных труб в дюймах не выражает непосредственно ни внутренний, ни наружный диаметры трубы. Такое обозначение более близко к обозначению условного прохода трубопроводных элементов, который может выражаться как в англо-американской дюймовой так и в метрической европейской системе. При этом не существует каких-либо формул для перевода «трубных дюймов» в целью узнать действительный наружный или внутренний диаметр трубы. Величина условного прохода в метрической системе также слабо связана с геометрическим внутренним диаметром трубы. Для однозначного сопоставления дюймовых величин с метрическими необходимо использовать справочную литературу и нормативную документацию.

ГОСТ 3262—75 устанавливает технические условия на стальные и газопроводные трубы, применяемые для водопроводов и газопроводов. Но соотнесения дюймовых и метрических стандартов там нет. Для нормирования соответствия стандартам нарезки трубной резьбы можно использовать ГОСТ 6357-81.

В таблице, на основе упомянутых выше гостов приведены примерные цифры соотнесения дюймовых стандартов метрическим.

|

Таблица 1. Перевод дюймовых величин в метрические.

В современном русском языке нет общепринятого буквенного обозначения для дюймов. Чаще всего копируется английское обозначение ('') - два верхних штриха, следующих за цифрой величины. В англоязычных странах обычно используется сокращение «in» (от английского inch – дюйм).

Происхождение дюйма.

Считается, что дюйм изначально был определен как ширина большого пальца. Согласно другим легендам дюйм был определен как 1/36 часть ядра, которая, в свою очередь, была определена как расстояние между кончиком носа и большим пальцем вытянутой вперед руки короля Англии Генриха I. Еще одно предание связывает определения дюйма с длиной трех сухих ячменных зерен, вытянутых из средней части колоса и приставленных одно к другому своими концами, что было определено королем Эдуардом I. До сих пор в английском быту не теряет актуальности мера «ячменное зерно», равная одной трети дюйма. Еще нужно отметить, что правильнее обозначать дюйм целым числом и обыкновенными а не десятичными дробями.