Опорные устройства для вращающихся деталей – валов и осей – называются подшипниками. Подшипник – это часть опоры вала (оси), состоящая из одной или нескольких деталей, передающая опорной части усилия от вала и обеспечивающая определенный режим вращения.

По принципу работы различают подшипники скольжения и подшипники качения.

Подшипник качения – это узел, в котором между поверхностью вращающейся детали и поверхностью опоры расположены тела вращения – шарики или ролики.

Подшипник скольжения – это подшипник, в котором цапфа скользит непосредственно по опорной поверхности.

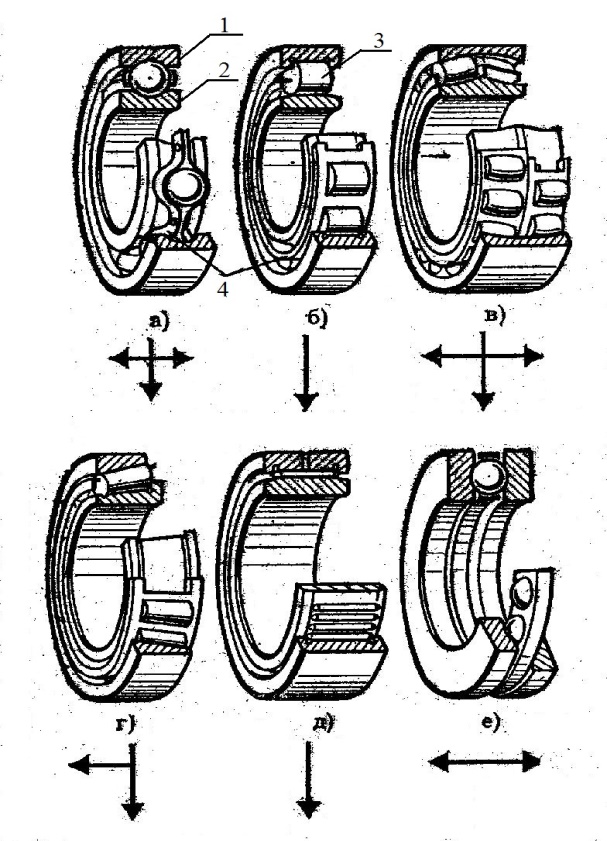

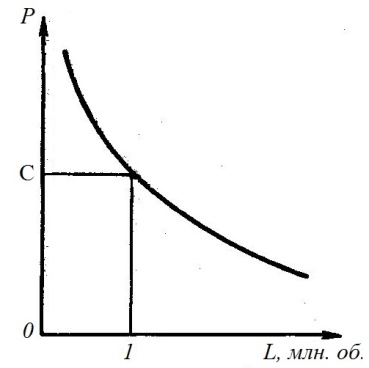

Подшипник качения обычно состоит из наружного и внутреннего колец, тел качения и сепаратора – детали, удерживающей тела качения на определенном расстоянии одно от другого (рисунок 3.3).

Рисунок 3.3 – Подшипники качения: 1- наружное кольцо; 2 – внутреннее кольцо; 3 – тела качения; 4 – сепаратор

В зависимости от направления воспринимаемой нагрузки подшипники качения различают: радиальные (рисунок 3.3, а,б,в,д), радиально – упорные (рисунок 3.3, г) и упорные, (рисунок 3.3, е), соответственно воспринимающие преимущественно радиальную, радиальную и осевую, и только осевую нагрузки.

По форме тел качения и рабочих поверхностей колец различают подшипники качения: шариковые, роликовые с цилиндрическими роликами, сферические с бочкообразными роликами, роликовые с коническими роликами, игольчатые, сферические шариковые, роликовые с витыми роликами и другие. Сферические подшипники являются самоустанавливающимися. Выпускают также подшипники без колец или без сепаратора.

По числу рядов тел качения подшипники различают: однорядные, двухрядные и многорядные.

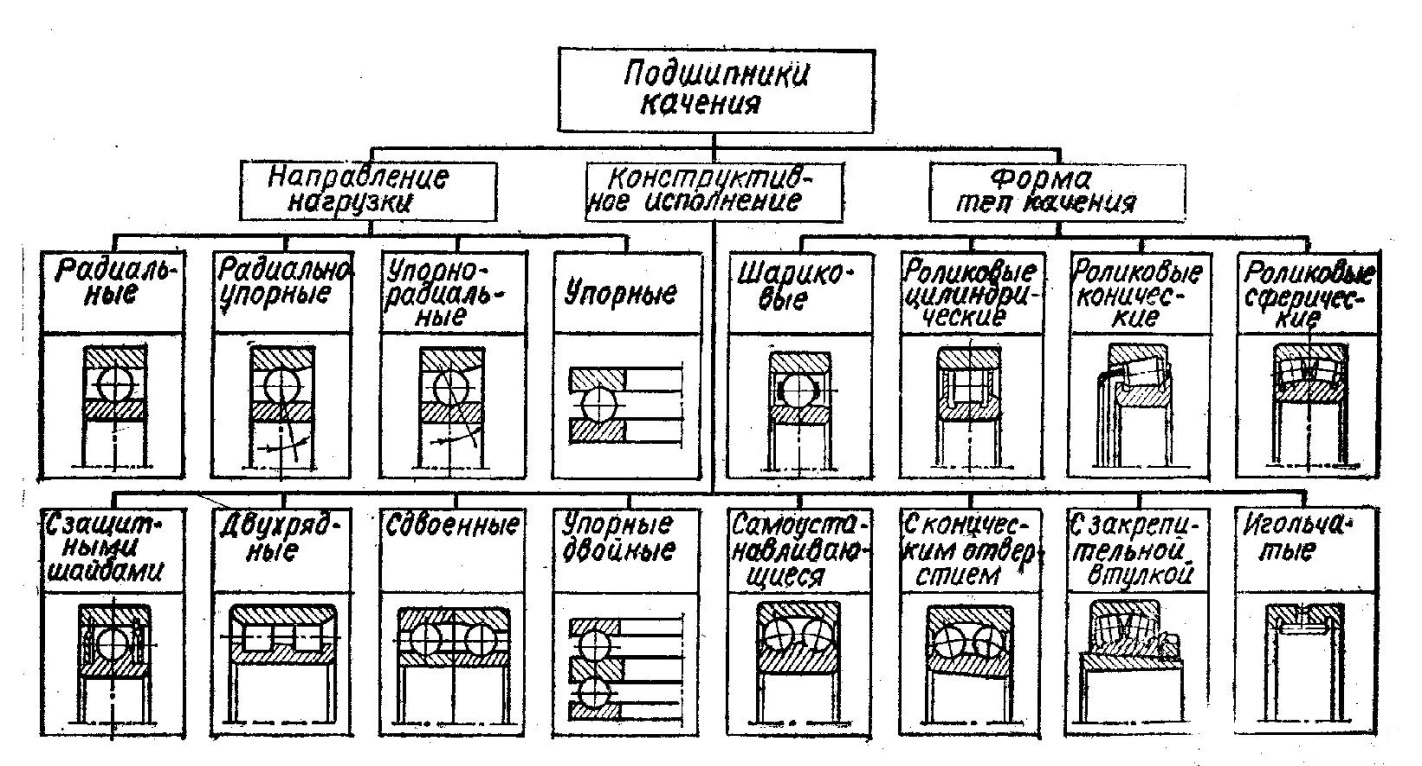

На рисунке 3.4 представлена классификация подшипников качения.

Рисунок 3.4. – Классификация подшипников качения.

По габаритным размерам при данном внутреннем диаметре подшипники делятся на серии: сверхлегкая, особолегкая, легкая, легкая широкая, средняя, средняя широкая, тяжелая и др. Полная классификация устанавливается ГОСТом.

Возможность выбора габаритной серии позволяет оптимизировать конструкцию узла, вследствие того, что на один и тот же диаметр могут быть установлены подшипники различных серий, обеспечивающие соответствующую нагрузочную способность.

Подшипники устанавливают непосредственно в корпусе либо в специальных стаканах, втулках и деталях (зубчатых колесах, шкивах и т.п.). Конструкция опорного узла должна фиксировать вал и подшипник в осевом направлении, а также обеспечивать предохранений деталей узла от температурных напряжений.

Шарико – и роликоподшипники маркируют и условно обозначают цифрами в соответствии с ГОСТ 3189 – 89.

Условные обозначения наносятся на торцевые поверхности колец и состоят из ряда цифр.

Две первые цифры, считая справа, представляют собой условное обозначение по внутреннему диаметру подшипника:

- для подшипников диаметром до 9 мм первая цифра справа указывает фактический размер внутреннего диаметра в мм;

- в диапазоне от 10 мм до 17 мм обозначения 00, 01, 02, 03 относятся к внутренним диаметрам 10 мм, 12 мм, 15 мм, 17 мм соответственно;

- в диапазоне от 20 мм до 495 мм эти цифры представляют собой частное от деления внутреннего диаметра (в мм) на число пять;

- для подшипников, внутренние диаметры которых равны 22 мм, 28 мм, 32 мм, 500 мм и более, цифры представляют собой номинальную величину этого диаметра с добавленной слева косой чертой.

Третья и седьмая цифры справа означает серии по габаритным размерам.

Четвертая цифра справа обозначает тип подшипников по телам качения и нагрузочной способности:

0 – шариковый, радиальный;

1 – шариковый радиальный, сферический, двухрядный, самоустанавливающийся;

2 – роликовый радиальный с короткими цилиндрическими роликами;

3 – роликовый радиальный, двухрядный, самоустанавливающийся с бочкообразными роликами;

4 – роликовый радиальный с длинными цилиндрическими (игольчатыми) роликами;

5 – роликовый радиальный с витыми роликами;

6 – шариковый радиально- упорный;

7 – роликовый радиально - упорный с коническими роликами;

8 – шариковый упорный, шариковый упорно- радиальный;

9 – роликовый упорный, роликовый упорно - радиальный.

Пятая и шестая цифры справа характеризует конструктивные особенности подшипников.

Класс точности подшипника обозначают цифрами 0; 6; 5; 4; 2, которые проставляются слева от основной части условного обозначения после разделительного знака «- ».

Нули, стоящие левее последней значащей цифры, не проставляют.

Знаки, проставленные правее основного условного обозначения, характеризуют отличительные признаки.

Расчет подшипников качения производится по ГОСТ 18855-94. Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность).

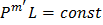

Основным видом повреждений подшипников качения является усталостное разрушение, и поэтому главной предпосылкой расчета на долговечность является уравнение кривой контактной выносливости

.

.

где  – контактное напряжение;

– контактное напряжение;  – число циклов нагружения.

– число циклов нагружения.

Величина  прямо пропорциональна числу оборотов

прямо пропорциональна числу оборотов  вала за полный срок службы, поэтому

вала за полный срок службы, поэтому

.

.

Долговечность подшипников L измеряется числом миллионов оборотов и имеет место зависимость

.

.

Радиальные и радиально – упорные подшипники воспринимают одновременно радиальную  и осевую

и осевую  нагрузки в циклическом режиме, поэтому при расчете этих подшипников вводят приведенную нагрузку Р, которая обеспечивает такой же срок службы и тогда имеет место зависимость

нагрузки в циклическом режиме, поэтому при расчете этих подшипников вводят приведенную нагрузку Р, которая обеспечивает такой же срок службы и тогда имеет место зависимость

.

.

На основании теоретических и экспериментальных исследований установлены зависимости, позволяющие для каждого данного подшипника определить постоянную нагрузку при  , которая называется динамической грузоподъемностью, обозначается через С (рисунок 3) и приводится в справочных данных.

, которая называется динамической грузоподъемностью, обозначается через С (рисунок 3) и приводится в справочных данных.

В соответствии с этим

В соответствии с этим

откуда  ,

,

где m =3 – для шарикоподшипников;

m =10/3 – для роликоподшипников.

Полученную зависимость

используют для определения долго-

вечности при известных C и P.

Для определения C приняты та-

кие значения контактных напряжений,

при которых за расчетный срок службы,

измеряемый числом оборотов, не менее

90% из данной группы подшипников

Рисунок 3.5 - Кривая выносливости при установлении динамической грузоподъемности

при одинаковых условиях эксплуатации должны отработать без проявления признаков усталости металлов.

На основании вышеизложенного и, учитывая, что работоспособность подшипников качения зависит от характера приложения нагрузки, закона ее изменения, температуры и угловой скорости вращения колец относительно вектора  , величину эквивалентной динамической нагрузки в производственных расчетах устанавливают по зависимостям:

, величину эквивалентной динамической нагрузки в производственных расчетах устанавливают по зависимостям:

- для радиальных и радиально – упорных подшипников

P= (XVFr +YFa)КбКТ; (3.15)

- для упорных подшипников

P= Fa КбКТ, (3.16)

где X и Y – коэффициенты радиальной и осевой нагрузок (справочные данные); V – коэффициент вращения (V=1 при вращающемся внутреннем кольце относительно вектора нагрузки Fr; V=1,2 при внутреннем кольце, вращающемся относительно нагрузки);

Кб – коэффициент безопасности (справочный); КТ – температурный коэффициент (справочный).

Долговечность подшипника  , выраженная в часах с учетом того, что L=60n

, выраженная в часах с учетом того, что L=60n  рассчитываем по формуле

рассчитываем по формуле  /(60n), или C=P(60nLh /

/(60n), или C=P(60nLh /  .

.

При расчетах долговечности подшипников следует учитывать осевую составляющую Sr, вызванную радиальной нагрузкой Fr, которая равна для:

- шарикоподшипников Sr=e Fr;

- роликоподшипников Sr=0,83e Fr,

где e - коэффициент, который отражает статическую грузоподъемность С0 (величина справочная).

В случае, когда величина Sr превышает сумму всех осевых усилий å S, действующих на подшипник, то в расчетах принимают Fa= Sr.

Когда Sr £ å S, то принимают Fa= å S.

С уменьшением  увеличивается допускаемая нагрузка на подшипник, а следовательно, и напряжение в контакте.

увеличивается допускаемая нагрузка на подшипник, а следовательно, и напряжение в контакте.

Во избежание опасных остаточных деформаций на контактирующих поверхностях нагрузку в подшипниках ограничивают статической грузоподъемностью С0.,величину которой устанавливают предварительно и указывают в каталогах. Проверку на статическую нагрузку производят по условию Р0£ С0, где Р0 – приведенная статическая нагрузка.

Для радиальных и радиально – упорных подшипников величина Р0 приравнивается большему из двух значений

Р0= Х0 Fr+Y0 Fa; Р0= Fr, (3.17)

где Х0 и Y0 – соответственно коэффициенты радиальной и осевой нагрузок, величина, которых является справочной, зависимой от конкретного типа подшипника.

Скорректированный расчетный ресурс Lna, т.е. базовый расчетный ресурс, скорректированный для требуемого уровня надежности и особых свойств подшипника и особых эксплуатационных условий рассчитывают по формуле

Lna = а1× а23×L10, (3.18)

где L10 – базовый расчетный ресурс, равный L10 =(C/P)m; а1 – коэффициент, корректирующий ресурс в зависимости от надежности (справочный); а23 – объединенный коэффициент, корректирующий ресурс работы подшипника качения в зависимости от специальных свойств подшипника и условий работы подшипника (справочный).

Подшипник скольжения – это подшипник, в котором цапфа скользит непосредственно по опорной поверхности.

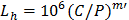

Схемы подшипников скольжения представлены на рисунке 3.6.

Рисунок 3.6. – Схемы подшипников скольжения

Подшипник обычно состоит из втулки 1, изготовленной из антифрикционного материала и корпуса 2. Корпус и втулку выполняют неразъемными или разъемными в радиальном направлении по условию сборки деталей.

Подшипники могут действовать в режиме сухого, смешанного или жидкостного трения.

Для компенсации перекоса корпус 2 устанавливают в раме 3 на сферической поверхности. Жидкостное трение получают либо подачей жидкости под давлением в место взаимодействия рабочих поверхностей (гидрообъемная смазка), либо за счет клиновидного зазора и относительного вращения деталей (гидродинамическая смазка).

Клиновидный зазор, а соответственно, и избыточное давление при вращении цапфы относительно подшипника получают благодаря разности диаметра цапфы и подшипника (схема б), а также придания специальной формы втулки подшипника (схема в).

В схеме г в корпусе подшипника шарнирно установлены специальные сегментные подушки 4, которые обеспечивают клиновидный зазор.

В схеме д упругую втулку 5 с выступами 6 устанавливают в отверстие корпуса так, что она деформируется и приобретает форму, необходимую для получения клиновидного зазора.

В схеме е форма опорной поверхности задана установкой упругих листов 7.

Подшипники скольжения подвергаются различным видам изнашивания, наиболее распространенным из которых являются адгезионное, абразивное и усталостное выкрашивание при переменной нагрузке.

При жидкостном трении разрушения неусталостного характера практически отсутствуют. Однако, при пусках и остановках возникает граничное трение и возможно появление задира, поэтому необходимо предусмотреть гидростатическую разгрузку.

Подшипники с жидкостным трением рассчитывают на основе гидродинамической теории смазки.

При граничном и полужидкостном трении применяют расчет по условному среднему давлению pm и скорости скольжения v s

pm v s£ [ pm v s ]. (3.19)

Условное среднее давление pm зависит от радиальной нагрузки Fr и площади ld проекции цапфы на плоскость параллельную оси

pm= Fr /(ld)£ [ pm ], (3.20)

где l – длина цапфы; d – диаметр вала.

Условие достаточности: pm£ [ pm ]

Величины [ pm ] и [ pm v s ] зависят от материалов вкладыша и цапфы, условий работы, точности, смазки и ряда других факторов и являются справочными данными.

Исходя и вышеприведенного, ориентировочное значение диаметра цапфы равно

. (3.21)

. (3.21)

В случае необходимости связанной с диаметром d используют самоустанавливающиеся вкладыши.

Конструктивное решение по архитектуре опор определяется местом их применимости.