Сварные конструкции, помимо экономичности, должны отвечать требованиям прочности на протяжении всего срока их эксплуатации. Для этого необходимо грамотно спроектировать конструкцию, с учетом всех особенностей данного способа соединения.

Так же необходимо проектировать сварные соединения с учетом того, что монтаж происходит непосредственно на месте строительства, поэтому необходимо:

- обеспечить доступ к месту сварки;

- стараться избегать потолочных швов;

Процесс сварки при потолочном шве приводит к нарушению конвекционных потоков в металле и удалению газов из сварной ванны, что приводит к возникновению пузырьков газа и к нарушению структуры расплавленного металла. Это может повлечь за собой недопустимые при эксплуатации дефекты (рис 7).

Рис.7. Потолочный шов.

Дефекты сварного шва можно разделить на 2 группы.

Дефекты, обусловленные металлургическими, термическими и гидравлическими явлениями. Они возникают при формировании и кристаллизации сварной ванны и остывании соединения. К этой группе дефектов можно отнести трещины (Рис. 8), поры и ликвации элементов, входящих в состав сталей. При этом несущая способность элемента резко снижается, что приводит к разрушению конструкции.

Рис.8. Трещины в сварном шве.

Дефекты формирования швов. К этой группе дефектов относятся непровар, наплыв, прожог и кратеры в шве. Эти дефекты так же снижают несущую способность элемента, но обусловлены они, в первую очередь, ошибками при сварке и неправильным выбором способа сварки.

ТИПЫСВАРНЫХ СОЕДИНЕНИЙ

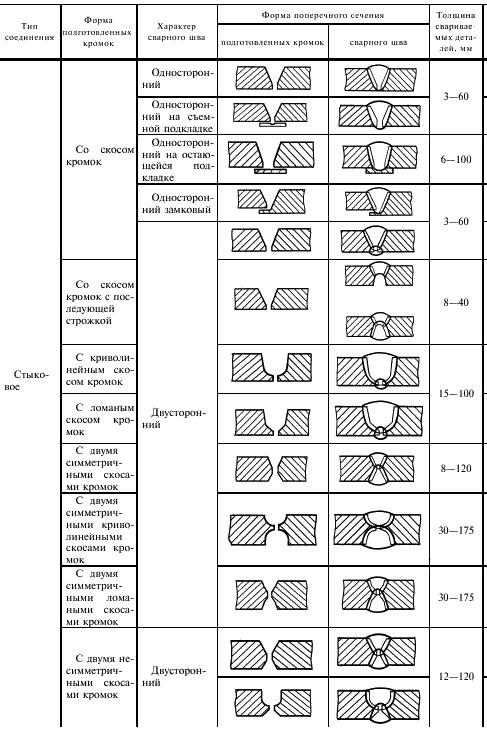

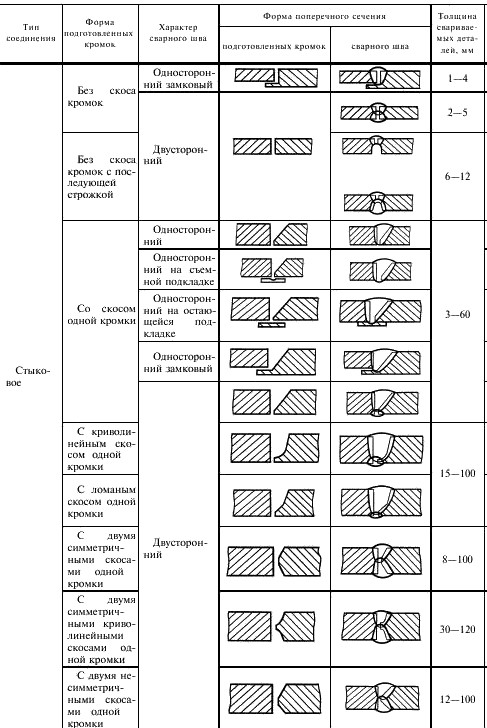

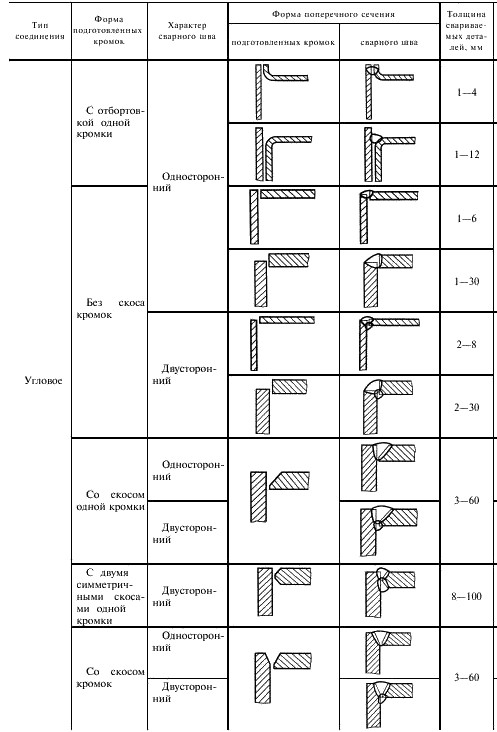

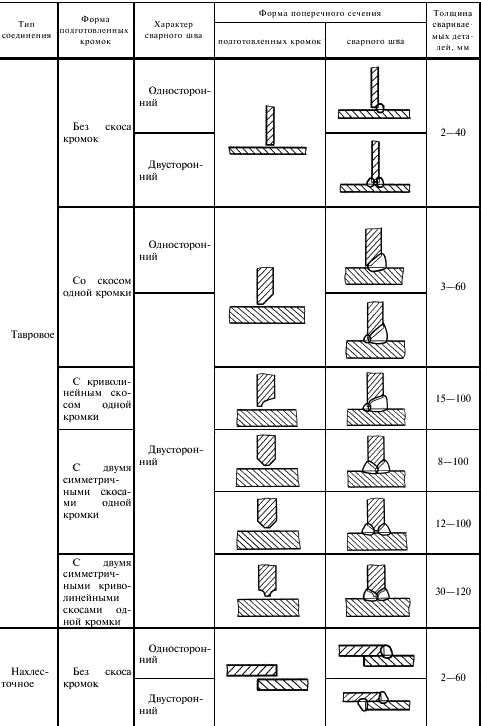

В зависимости от способа примыкания элементов друг к другу, их толщины, материала, условий работ и способа сварки соединения деталей при производстве металлических конструкций могут быть:

-стыковыми, при этом свариваемые элементы находятся в одной плоскости;

-угловыми – детали соприкасаются торцевыми поверхностями под определенным углом;

-внахлест, когда элементы частично перекрывают друг друга;

-тавровыми, такой тип предусматривает примыкание торца одной детали к плоскости другой.

Основные типы сварных швов представлены в ГОСТ 5264 и указаны в таблице 1.

Первые два способа соединения называются стыковыми и соединяют детали находящиеся на одной прямой

Стыковое соединение лучше передает усилие между сварными деталями в конструкции, но при этом необходимо обеспечивать большее качество сварки.

Соединение внахлест имеет свои преимущества и недостатки. К недостаткам относят возникновение в соединении момента, так как линии передачи усилия не совпадают. Так же при соединении внахлест увеличивается расход металла, что экономически нецелесообразно. При этом такое соединение имеет низкие требования к точности. Так же, при соединении деталей толщиной менее 4 мм допускается наличие необработанных кромок, что повышает скорость монтажа.

Табл.1.

Общие сведения о расчете соединений

Расчет стыковых швов.

Стыковые швы — самые надежные, они вызывают наименьшие концентрации напряжений.

Стыковые швы при сжатии равнопрочны основному металлу, а при растяжении прочность их на 15% меньше.

Слабое место любого шва — его начало и конец, поэтому расчетную длину шва принимают меньше фактической длины (на непровар в начале и на кратер в конце шва, являющиеся концентраторами напряжений). В стыковых швах длина шва уменьшается на две толщины соединяемых элементов.

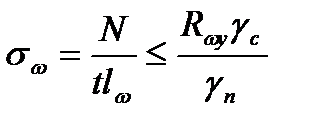

При работе на растяжение или сжатие стыковой сварной шов рассчитывается по формуле:

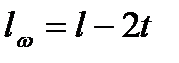

где  - расчетная длина шва;

- расчетная длина шва;  ;

;

- расчетная толщина шва, равная наименьшей толщине соединяемых элементов;

- расчетная толщина шва, равная наименьшей толщине соединяемых элементов;

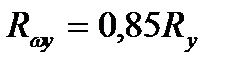

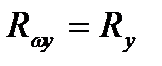

- расчетное сопротивление стыкового шва (при работе на растяжение, изгиб

- расчетное сопротивление стыкового шва (при работе на растяжение, изгиб  ; в остальных случаях

; в остальных случаях  ).

).

Рис.1. Стыковой сварной шов

Применяя для соединения листов, косые стыковые швы, тем самым увеличиваем длину шва, и при углах наклона швов < 67° получаем соединение, не уступающее по прочности основному металлу, такие стыковые швы можно не рассчитывать