СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 ИЗУЧЕНИЕ РАБОЧЕГО МЕСТА СЛЕСАРЯ

1.1 Техническое оснащение рабочего места

1.2 Организация рабочего места

1.3 Правила содержания рабочего места

1.4 Общие сведения о безопасности труда

1.5 Основы промышленной санитарии

2 КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

2.1 Точность обработки и измерений

2.2 Измерительные и поверочные линейки и кронциркули

2.3 Концевые меры длины

2.4 Штангенинструменты

2.5 Микрометрические инструменты

3 РАЗМЕТОЧНЫЕ ОПЕРАЦИИ

3.1 Инструмент, приспособления и материалы, применяемые при разметке

3.2 Подготовка поверхностей под разметку

3.3 Правила выполнения приемов разметки

4 РУБКА МЕТАЛЛА

4.1 Инструменты применяемые при рубке

4.2 Основные правила и способы выполнения работ при рубке

5 ПРАВКА МЕТАЛЛА

5.1 Инструменты и приспособления применяемые при правке

5.2 Основные правила выполнения работ при правке

6 ГИБКА МЕТАЛЛА

6.1 Инструменты и приспособления и материалы применяемые при гибке

6.2 Механизация при гибке

6.3 Основные правила выполнения работ при гибке

7 РЕЗКА МЕТАЛЛА

7.1 Инструменты и приспособления, применяемые при резке

7.2 Правила выполнения работ при разрезании материалов

8 ОПИЛОВКА МЕТАЛЛА

8.1 Напильники

8.2 Выбор напильника

8.3 Работа напильником

8.4 Проверка напильников и уход за ними

8.5 Восстановление напильников

8.6 Практика опиловки

9 ОБРАБОТКА ОТВЕРСТИЙ

9.1 Сверла

9.2 Заточка сверл

9.3 Основные правила заточки сверл

9.4 Сверлильный станок

10 ВИДЫПОВРЕЖДЕНИЙ ДЕТАЛЕЙ

11 ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

11.1 Моечно-очистные работы

11.2 Способы ремонта деталей

11.3 Восстановление деталей сваркой и наплавкой

11.4 Металлизация

11.5 Восстановление деталей пластическим деформированием

11.6 Упрочняющая обработка

12 РЕМОНТ ТИПОВЫХ ДЕТАЛЕЙ

12.1 Ремонт корпусных деталей

12.2 Ремонт деталей типа валов

12.3 Ремонт деталей типа дисков

12.4 Восстановление деталей типа втулок

12.5 Восстановление винтовых пар

12.6 Обработка поверхностей

12.7 Восстановление отверстий

12.8 Механическая обработка при восстановлении деталей

Литература

2 КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

2.1 Точность обработки и измерений

2.2 Измерительные и поверочные линейки и кронциркули

2.3 Концевые меры длины

2.4 Штангенинструменты

2.5 Микрометрические инструменты

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

При обработке деталей необходимо выдерживать определенные геометрические параметры поверхностей: размеры, форму и относительное расположение. Степень приближения истинного значения рассматриваемого параметра к его теоретическому значению называется точностью.

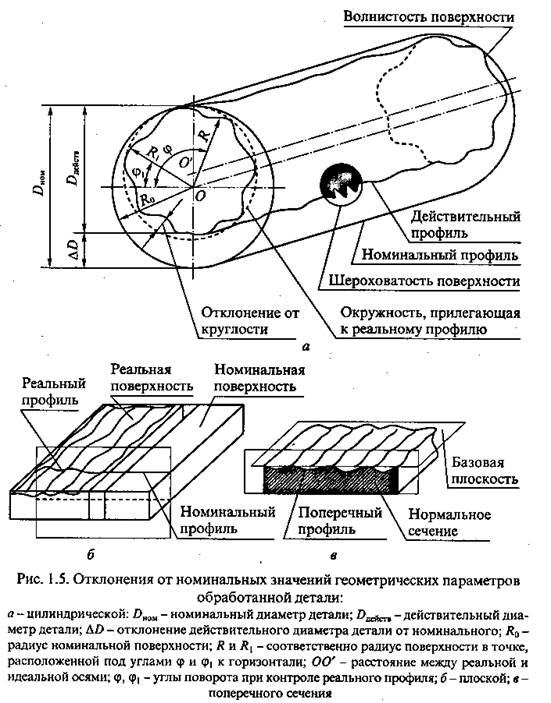

На рисунке 7 показаны отклонения геометрических параметров обработанной детали от номинальных значений. Действительная поверхность детали после обработки может иметь различные отклонения от номинальной поверхности, определенной чертежом.

К таким отклонениям относятся отклонения действительных (измеренных) размеров детали от номинальных, отклонения во взаимном расположении поверхностей обработанной детали (отклонения от параллельности, перпендикулярности, заданных углов наклона одной поверхности относительно другой), волнистость поверхности и ее шероховатость.

Отклонения могут иметь различные числовые значения. Мерой точности того или иного параметра является допускаемое отклонение числового значения параметра от его номинального значения.

а – цилиндрической: Dном – номинальный диаметр детали; Dдейств - действительный диаметр детали; ∆D – отклонение действительного диаметра детали от номинального; R0 – радиус номинальной поверхности; R и R1 - соответственно радиус поверхности в точке, расположенной под углами φ и φ1 к горизонтали; ОО΄ - расстояние между реальной и идеальной осями; φ, φ1 – углы поворота при контроле реального профиля; б – плоской; в – поперечного сечения

Рисунок 7 – Отклонения от номинальных значений геометрических параметров обработанной детали

Числовое значение линейной величины (диаметр, длина, ширина, высота) называют размером. Размер детали, определенный с помощью измерительного инструмента, называют действительным размером. Чтобы деталь считалась годной, этот размер должен находиться между наибольшим и наименьшим предельными размерами. Разность между наибольшим и наименьшим предельными размерами принято называть допуском. Величина допуска определяет точность изготовления детали. В соответствии с единой системой допусков и посадок различают 19 квалитетов точности изготовления деталей, номер квалитета возрастает с увеличением допуска на размер. Таким образом, чем выше номер квалитета, тем меньшая точность требуется при обработке заготовок.

Отклонения формы и взаимного расположения поверхностей на чертежах имеют условные обозначения. К отклонениям формы относятся отклонения от прямолинейности, плоскостности, круглости, цилиндричности и отклонение профиля продольного сечения.

Отклонение от прямолинейности (рисунок 8, а-д) - это наибольшее расстояние от точек реального профиля 1 до прилегающей (номинальной) прямой 2. Частными случаями отклонения от прямолинейности являются выпуклость и вогнутость (рисунок 8, б и в), отклонение от прямолинейности оси в пространстве или заданном направлении от номинального.

Отклонение от плоскостности (рисунок 8, е-з) - это наибольшее расстояние от точек реальной поверхности до точек прилегающей (номинальной) поверхности. Частными случаями этого отклонения являются выпуклость и вогнутость (рисунок 8, ж и з).

а-д – отклонение от прямолинейности; е-з – отклонение от плоскостности; 1 – реальный профиль; 2 – прилегающая (номинальная) прямая; 3, 5 – реальные оси; 4 – номинальная ось; 6 – реальная поверхность; 7 – номинальная поверхность; L, L1, L2 – длина контролируемого участка; ∆ - отклонение реального положения поверхности от номинального

Рисунок 8 – Отклонение плоских поверхностей от формы

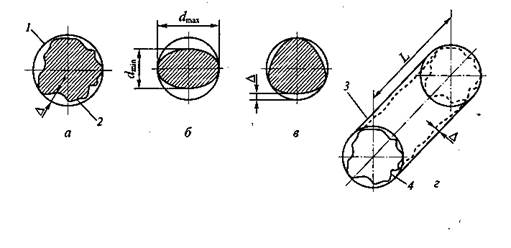

Отклонение от круглости (рисунок 9) - это наибольшее расстояние от точек реального профиля 2 до прилегающего (номинального) профиля 7. Частными случаями отклонения от круглости являются овальность и огранка (рисунок 9, б и в).

Отклонение от цилиндричности - это наибольшее расстояние от реального профиля 4 до прилегающего (номинального) профиля 3 (рисунок 9, г).

а – общий случай; б – овальность; в – огранка; г – отклонение от цилиндричности; 1, 3 – номинальные профили; 2, 4 – реальные профили; ∆ - отклонение реального профиля от номинального; dmin, dmax – реальные размеры поперечного сечения; L – длина контролируемого участка

Рисунок 9 – Отклонения от круглости

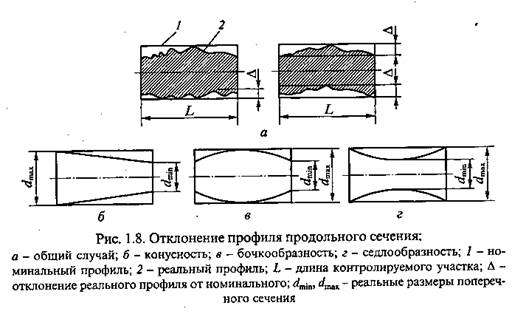

Отклонение профиля продольного сечения - это наибольшее расстояние от точек реального профиля 2 до соответствующих точек прилегающего (номинального) профиля 1 (рисунок 10, а). Частными случаями этого отклонения являются конусность (рисунок 10, б), бочкообразность (рисунок 10, в) и седлообразность (рисунок 10, г).

а – общий случай; б – конусность; в – бочкообразность; г – седлообразность; 1 - номинальный профиль; 2 – реальный профиль; L – длина контролируемого участка; ∆ - отклонение реального профиля от номинального; dmin, dmax – реальные размеры поперечного сечения

Рисунок 10 – Отклонение профиля продольного сечения

К отклонениям взаимного расположения поверхностей относятся отклонения от параллельности, перпендикулярности, угла расположения, соосности, концентричности.

Незначительные отклонения реальной поверхности от номинальной в виде неровностей с относительно малыми расстояниями между ними называются шероховатостью. Если эти расстояния относительно велики по сравнению с высотой рассматриваемых не ровностей, то такое отклонение называется волнистостью. Поскольку при слесарной обработке не достигаются высокие квалитеты точности, то погрешности в виде шероховатости и волнистости не оказывают существенного влияния на точность изготовления, так как их размеры незначительны по сравнению с теми предельными отклонениями, которые задают при слесарной обработке.

Под измерением понимается сравнение контролируемой величины с другой величиной того же рода, принятой за эталон. Точность измерения связана с определенным видом измерительного инструмента и может быть достигнута только при неукоснительном выполнении правил измерения.

К основным причинам, снижающим точность измерения, можно отнести: неудовлетворительное состояние инструмента (механические повреждения измерительных поверхностей или их загрязнение, неправильное положение нулевых отметок шкалы и нониуса); неправильное взаимное расположение контролируемой детали и измерительного инструмента; температурные отклонения детали или инструмента от нормального значения температуры измерения (нормальной считается температура 20 °С); незнание устройства измерительного инструмента или неправильное пользование им; неправильный выбор баз для измерения.

Для повышения точности измерения необходимо повторять несколько раз, а затем вычислять их среднее арифметическое значение. Ни одно измерение невозможно произвести абсолютно точно, поэтому измеренное значение величины всегда отклоняется от ее действительного значения. Это отклонение называется погрешностью измерения.

Необходимая точность измерений может быть достигнута только при использовании измерительных инструментов высокого качества с ценой деления шкалы и нониуса, соответствующей точности измерения. Поэтому при выборе измерительного инструмента необходимо убедиться, что цена деления его отсчетного устройства соответствует тем требованиям точности, которые предъявляют к точности обработки проверяемой детали.

Измерительная, или масштабная, линейка имеет штрихи-деления, расположенные друг от друга на расстоянии 1 мм. Размер этих делений и определяет цену деления линейки и, следовательно, точность измерения, которая может быть достигнута при использовании этого инструмента.

Измерительные (масштабные) линейки изготавливают из инструментальной стали У7 или У8 толщиной 0,3... 1,5 мм, шириной 10...25 мм и длиной 100, 150, 200, 300, 500, 750 и 1000 мм. Эти линейки позволяют производить контроль наружных и внутренних размеров с точностью до 1 мм.

При измерении линейкой ее торец необходимо прижимать к измеряемой детали. Если это невозможно, то необходимо прижать деталь к какому-либо неподвижному предмету и измерения производить от него. Если эти условия невыполнимы, необходимо точно совместить торец измерительной линейки с началом отсчета размера, при этом линейка должна быть строго параллельна линии измерения. Линейку следует плотно прижимать к контролируемой детали (рисунок 11).

а – неправильный; б, в – правильные

Рисунок 11 – Приемы использования измерительной линейки

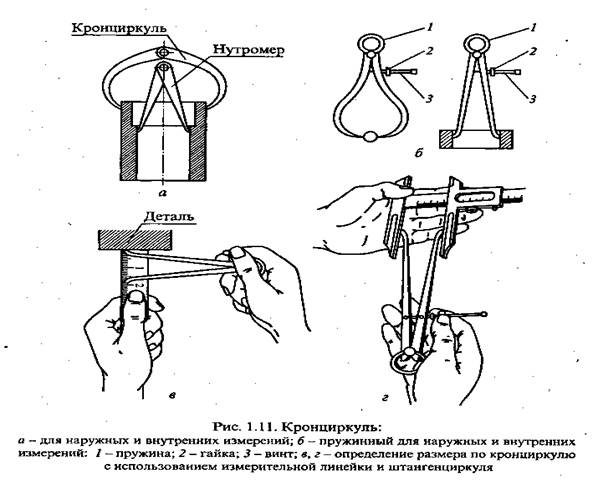

Если по каким-либо причинам использование измерительной (масштабной) линейки затруднено, то для контроля размеров используют два инструмента сравнительного типа, т. е. сравнивают измеряемый размер со шкалой измерительной (масштабной) линейки. К этим инструментам относится кронциркуль (рисунок 12).

а – для наружных и внутренних измерений; б – пружинный для наружных и внутренних измерений; 1 – пружина; 2 – гайка; 3 – винт; в, г – определение размера по кронциркулю с использованием измерительной линейки и штангенциркуля

Рисунок 12 - Кронциркуль

Кронциркуль применяют для измерения наружных размеров деталей (диаметра, длины и толщины буртиков и стенок). Кронциркуль состоит из двух изогнутых по большому диаметру дужек длиной 150... 200 мм, которые соединены между собой шарниром. При измерении кронциркуль берут правой рукой за шарнир и раздвигают его ножки так, чтобы их концы касались проверяемой поверхности и перемещались по ней с небольшим усилием (рисунок 12, а). Размер обработанной детали определяют, сравнивая величину разведения ножек со шкалой измерительной линейки (рисунок 12, в) или штангенциркуля (рисунок 12, г).

Пружинные кронциркули (рисунок 12, б) более удобны в обращении и обеспечивают большую точность измерения. Под давлением кольцевой пружины 1 ножки кронциркуля стремятся разойтись, но гайка 2, установленная на стяжном винте 3, укрепленном на одной из ножек и свободно проходящем через другую ножку, препятствует этому. Вращая гайку 2 по винту 3, устанавливают ножки на измеряемый размер. Применение таких инструментов существенно повышает точность измерений, и она зависит только от точности измерения того измерительного инструмента, при помощи которого снимают размер с кронциркуля или нутромера. Это позволяет получить достаточно хорошие результаты (например, при измерении диаметров проточек, выполненных в глубине отверстия).

Поверочные (лекальные) линейки служат для контроля обработанных поверхностей на прямолинейность и плоскостность. Эти линейки могут быть с двусторонним скосом, трех- и четырехгранными (рисунок 13). Поверочные линейки изготавливают с высокой точностью. Они имеют узкие ребра с небольшим закруглением 0,1... 0,2 мм, что позволяет определить отклонение от прямолинейности или плоскостности поверхности с достаточно высокой точностью, используя метод световой щели, т. е. определение наличия просвета между обработанной поверхностью и поверочной линейкой. При хорошем освещении этот метод позволяет определить отклонение от прямолинейности или плоскостности в пределах до 0,002 мм, однако он не дает количественной оценки этого отклонения. Иначе говоря, по результатам контроля мы можем лишь сделать вывод о наличии или отсутствии этого дефекта.

а – формы поперечного сечения; б – прием измерения

Рисунок 13 – Лекальная линейка

Для контроля прямолинейности линейку нужно приложить к поверхности в направлении контролируемого параметра, например, вдоль образующей цилиндра. Для контроля плоскостности линейку необходимо приложить к контролируемой поверхности как минимум в трех направлениях, при этом ни в одном из положений линейки не должно быть отклонений от прямолинейности.

Концевые меры применяют для воспроизведения одного значения единицы длины, с их помощью производят регулировку и настройку на размер показывающих измерительных приборов (микрометров, измерительных головок и др.). Они могут быть также использованы для непосредственного измерения размеров деталей методом сравнения с мерой и выполнения точных разметочных работ.

Изготавливают концевые меры длины из высококачественной стали. Их рабочие поверхности имеют очень высокое качество отделки, т.е. шероховатость их поверхности настолько мала, что обеспечивает притираемость, т.е. способность прочно скрепляться друг с другом.

Нормируемыми показателями концевой меры являются ее длина, отклонение длины концевой меры от номинального размера, отклонение от плоскопараллельности.

Концевые меры длины выпускают в наборах, которые обеспечивают составление блоков концевых мер длины любого размера с интервалами до 1 мкм. Составление блоков концевых мер основано на их способности сцепляться друг с другом за счет притираемости рабочих измерительных поверхностей.

Выбор мер блока заданного размера осуществляют в следующем порядке:

• подбирают меру, которая содержит наименьшую долю размера;

• размер выбранной меры длины вычитают из размера блока и определяют остаток;

• подбирают меру, которая содержит наименьшую длину остатка, и определяют новый остаток.

Подбор концевых мер длины в той же последовательности осуществляют до тех пор, пока сумма длин подобранных концевых мер не будет равна размеру собираемого блока. Из всех возможных вариантов состава блока следует выбрать тот, который содержит наименьшее число мер.

Для измерения линейных размеров методом непосредственной оценки служат штангенинструменты. Под этим названием объединяют большую группу инструментов (рисунок 14): штангенциркули (рисунок 14, а, б); штангенглубиномеры (рисунок 14, в); штангенрейсмасы (рисунок 14, г) и ряд других штангенинструментов специального назначения.

В качестве отсчетного устройства у этих инструментов используется шкала штанги (линейки) с делениями через 1 мм. Отсчет делений по этой шкале производят при помощи нониуса - вспомогательной подвижной шкалы. Нониус - равномерная дополнительная шкала с пределом измерений, равным цене деления основной шкалы. Нониусы бывают двух типов: жесткие и подвижные. Если нулевой штрих нониуса совпадает с нулевым штрихом основной шкалы при плотно сжатых измерительных губках, то это означает, что инструмент правильно установлен в нулевое положение. При перемещении нулевого штриха нониуса между делениями основной шкалы штрихи нониуса будут поочередно совпадать со штрихами основной шкалы. Число десятых и сотых долей миллиметра при отсчете по нониусу равно номеру штриха нониуса, совпавшего со штрихом основной шкалы, умноженному на цену деления нониуса.

а, б – штангенциркули: 1 – штанга; 2 – губки; 3 – рамка; 4 -винт; 5 – нониус; 6 – линейка; 7 – устройство для точного перемещения рамки; в – штангенглубиномер: 2 - основание; 4 – нониус; г – штангенрейсмас; 1 – выступ рамки; 2,4 – измерительные ножки; 3 держатель; 5 – нониус; 6 – рамка; 7 – штанга; 8 – основание; d – диаметр измеряемой детали; b - толщина измерительных губок; h – глубина отверстия или высота уступа

Рисунок 14 – Штангенинструменты

Штангенциркуль ШЦ-11 (рисунок 14, б) имеет двустороннее расположение губок. Так же как и штангенциркуль ШЦ-1 он состоит из штанги 1 с неподвижными губками и рамки 3 с подвижными губками. Одна пара губок 2 предназначена для измерения наружных и внутренних размеров. Вторая пара губок 2 имеет остро заточенные концы и используется для разметки. У штангенциркуля ШЦ-11 отсутствует линейка для измерения глубины отверстий, но имеется специальное устройство 7 для точного перемещения рамки по штанге.

Остроконечными губками 2 штангенциркуля можно наносить дуги окружностей при выполнении разметочных работ. Они могут быть также использованы для определения размеров в труднодоступных местах.

Вторая пара губок предназначена для измерения как наружных, так и внутренних размеров. Поверхность губок для измерения наружных размеров плоская, а для измерения внутренних размеров -цилиндрическая. Толщина губок в сомкнутом состоянии составляет обычно 10 мм (указано на подвижной или неподвижной губке). При проведении измерений к показаниям шкалы необходимо прибавить 10 мм (толщину губок).

При измерении штангенциркулем следует проверить:

•плавность перемещения рамки по всей длине штанги;

•плотность прилегания измерительных губок друг к другу (в сведенном положении не должно быть просвета между губками);

•точность совпадения нулевого штриха нониуса с нулевым штрихом шкалы, т.е. правильность установки измерительных губок на ноль;

•точность совпадения торца линейки глубиномера с торцем штанги.

Измерять следует только обработанные детали, чтобы предупредить повреждение измерительных губок. При проведении измерений необходимо точно, без перекосов, сопрягать измерительные плоскости (ребра) измерительных губок с измеряемыми поверхностями детали. При определении размера проверяемой детали следует обращать внимание на указатель точности измерения, выбитый на нониусе штангенциркуля.

Штангенглубиномер (рисунок 14, в) предназначен для измерения глубины пазов и отверстий. Он состоит из основания 2, выполненного за одно целое с рамкой 3. В пазу основания перемещается линейка - штанга 1. На штанге может быть установлено устройство микрометрической подачи, которое обеспечивает более высокую точность измерения (рисунок 14, в) устройство микрометрической подачи не показано). Измерение глубины отверстий и пазов производится следующим образом:

• основание штангенглубиномера устанавливается на поверхность, относительно которой производят измерения, и слегка притирают, т.е. совершают основанием круговые движения относительно поверхности, плотно прижимая его к ней. Это обеспечивает плотное прилегание основания к поверхности и повышает точность измерения;

• линейку глубиномера опускают в отверстие или паз до касания с дном;

• положение линейки штангенглубиномера относительно основания с рамкой фиксируют стопорным винтом 4 (рисунок 14, а);

• извлекают глубиномер из отверстия и считывают показания так, как это было описано для штангенциркуля.

Штангенрейсмас (рисунок 14, г) применяют для разметки, но он может быть использован и для измерения высоты деталей, установленных на плите.

Штангенрейсмас состоит из массивного основания 8, в котором запрессована штанга 7 со шкалой. Штанга располагается перпендикулярно опорной плоскости основания. По штанге перемещается рамка 6 с выступом 1 для крепления ножек 2 и 4. В рамке параллельно шкале штанги закреплен нониус 5, выполненный в виде отдельной пластины. На штанге установлено устройство для микрометрической подачи. На выступе 1 рамки при помощи специального держателя 3 закрепляют ножки. В комплект штангенрейсмаса входят две ножки: одна ножка 4 для разметки и вторая ножка 2 для измерений.

Измерения штангенрейсмасом производят в следующем порядке:

• на выступ 1 рамки 6 надевают держатель 3;

• в паз держателя 3 устанавливают измерительную ножку 2 и закрепляют ее стопорным винтом;

• производят проверку положения нулевого штриха нониуса;

• основание штангенрейсмаса устанавливают на контрольной плите и слегка притирают;

• измерительную ножку с рамкой перемещают по шкале штанги до соприкосновения с измеряемой поверхностью;

• фиксируют положение рамки на штанге при помощи стопорного винта;

• считывают показания по шкале штанги и нониуса так, как это

было описано для штангенциркуля.

Микрометрические инструменты широко применяют для контроля наружных и внутренних размеров, глубин пазов и отверстий.

Измерение микрометрическими инструментами осуществляется методами непосредственной оценки, т.е. результаты измерений непосредственно считываются со шкалы инструмента. Принцип действия этих инструментов основан на использовании пары винт-гайка, преобразующей вращательное движение винта в поступательное движение его торца (пятки).

К группе микрометрических инструментов относятся микрометры для измерения наружных размеров, микрометрические нутромеры для измерения диаметров отверстий и ширины пазов, микрометрические глубиномеры для измерения глубины отверстий и пазов и высоты уступов.

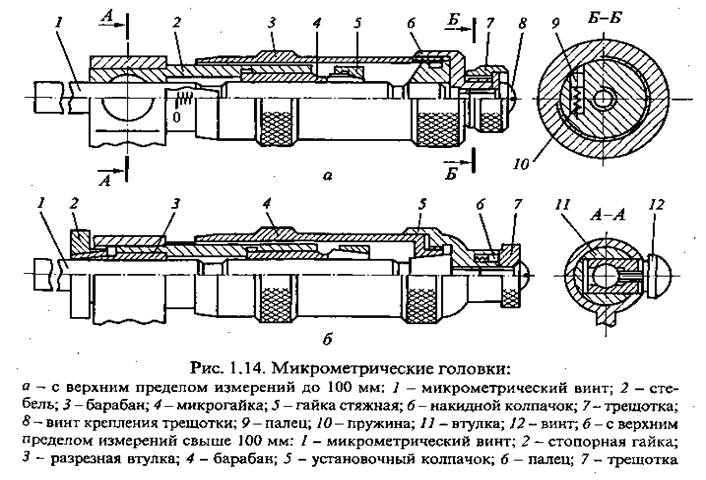

Микрометрические инструменты независимо от их конструкции состоят из корпуса и микрометрической головки, являющейся основной частью микрометрических инструментов. В зависимости от пределов измеряемых размеров микрометрические головки могут иметь различную конструкцию.

На рисунке 15, а показана микрометрическая головка, которую устанавливают на микрометрические инструменты с верхним пределом измерения до 100 мм. Микрометрический винт 1 проходит через гладкое направляющее отверстие стебля 2 и ввинчивается в разрезную микрогайку 4. Микрогайку 4, имеющую три радиальных прореза, стягивают гайкой 5. Регулирование среднего диаметра резьбы микрогайки 4 для устранения зазора в винтовой паре осуществляют гайкой 5.

На микрометрическом винте 7 при помощи накидного колпачка 6 закреплен барабан 3. Палец 9, помещенный в глухое отверстие колпачка, прижимается пружиной 10 к зубчатой поверхности трещотки 7. Трещотка крепится на колпачке при помощи винта 8. При вращении трещотка передает микровинту через палец вращательный момент, обеспечивающий измерительное усилие 5-9 Н. Если измерительное усилие больше, то трещотка проворачивается с характерными щелчками. Винт 12 ввинчивается во втулку 77 и фиксирует микровинт в требуемом положении.

а – с верхним пределом измерений до 100 мм: 1 – микрометрический винт; 2 – стебель; 3 – барабан; 4 – микрогайка; 5 – гайка стяжная; 6 – колпачок накидной; 7 – трещотка; 8 – винт крепления трещотки; 9 – палец; 10 – пружина; 11 - втулка; 12 – винт; б – с верхним пределом измерений свыше 100 мм: 1 - микрометрический винт; 2 – гайка стопорная; 3 втулка разрезная; 4 – барабан; 5 - колпачок установочный; 6 – палец; 7 – трещотка

Рисунок 15 – Микрометрические головки

Микрометрические головки для микрометрических инструментов с пределами измерений свыше 100 мм имеют несколько иное устройство (рисунок 15, б). Микровинт 7 стопорится гайкой 2, которая зажимает разрезную втулку 3. Барабан 4 закрепляется установочным колпачком 5 на конусной поверхности микровинта. Палец 6 прижимается к торцевой зубчатой поверхности трещотки 7.

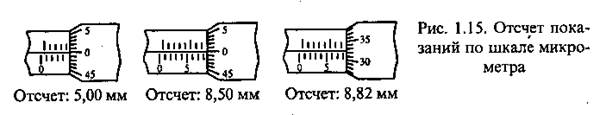

Показания со шкалы микрометра считывают следующим образом (рисунок 16):

• по основной шкале, расположенной на стебле микрометрической головки, считывает целые миллиметры и половины миллиметров, размер определяют по штриху основной шкалы, видному из-под скоса барабана;

• по круговой шкале барабана определяют сотые доли миллиметра по штриху шкалы барабана, совпадающему с продольным штрихом основной шкалы;

• к показаниям, считанным по основной шкале, прибавляют показания, считанные со шкалы барабана. Полученная сумма и будет являться размером проверяемой детали.

Рисунок 16 – Отсчет показаний по шкале микрометра

Микрометрические инструменты основаны на применении микрометрических винтовых пар. Их конструкции весьма разнообразны. Рассмотрим только микрометры общего применения.

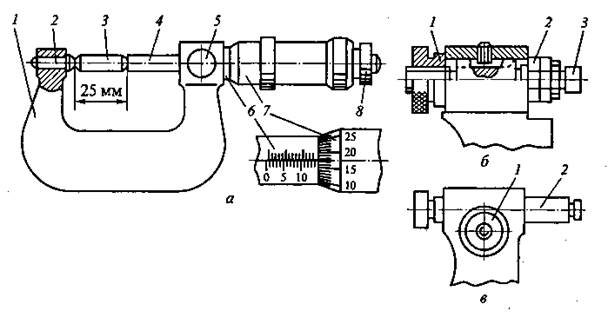

Гладкие микрометры МК с пределом измерений 25 мм предназначены для измерения наружных размеров деталей (рисунок 17, а). К основным деталям и узлам гладкого микрометра относятся скоба 7, пятка 2, микровинт 4, стопор 5 винта, стебель 6, барабан 7 и трещотка 8.

а – устройство: 1 – скоба; 2 – пятка; 3 – установочная мера; 4 – микровинт; 5 – стопор; 6 – стебель; 7 – барабан; 8 – трещотка; б – сменная пятка: 1, 2 – гайка; 3 – пятка; в – регулируемая пятка: 1 – фиксатор, 2 – пятка

Рисунок 17 – Гладкий микрометр МК

На стебле 6 вдоль продольного штриха нанесена основная шкала. Цена деления основной шкалы 0,5 мм, а предел ее измерений -25 мм. Для удобства отсчета четные штрихи шкалы, имеющие целые значения размера, отложены снизу продольного штриха. На коническом срезе барабана 7 нанесено 50 делений круговой шкалы с ценой деления 0,01 мм.

При измерениях изделия помещают без перекоса между пяткой и микровинтом. Вращая барабан за трещотку до тех пор, пока она не начнет проворачиваться, плотно прижимают измерительные поверхности к поверхностям детали.

Пределы измерения микрометров зависят от размера скобы и составляют 0-25; 25-50; 275-300; 300-400; 400-500; 500-600 мм. Микрометры для размеров более 300 мм оснащены сменными (рисунок 17, б) или регулируемыми (рисунок 17, в) пятками, обеспечивающими диапазон измерений 100 мм. Регулируемые пятки 2 крепятся в заданном положении фиксаторами 7 (рисунок 17, в), а сменные пятки 3 - гайками 7 и 2 (рисунок 17, б). Перед измерениями микрометры устанавливают в исходное (нулевое) положение, при котором пятка и микровинт прижаты друг к другу или к поверхности установочных мер 3 (рисунок 17, а) под действием силы, ограниченной трещоткой.

При измерении микрометром необходимо придерживаться следующих основных правил:

• убедиться в правильности выбора микрометра в зависимости от размера детали (пределы измерения указаны на скобе микрометра);

• проверить плавность вращения микрометрического винта;

• убедиться в точности установки микрометра на ноль (при полном, без просвета, соприкосновении пятки скобы и торца микрометрического винта нулевые штрихи на стебле и конической части барабана должны совпадать, при этом прощелкивает механизм трещотки);

• при измерении прочно удерживать микрометр за скобу, плотно, без перекосов, сопрягая измерительные поверхности микрометpa с поверхностями детали, размер между которыми измеряется, вращать микрометрический винт до прощелкивания механизма трещотки.

Основанием микрометрического глубиномера (рисунок 18) является поперечина 7, в которую запрессован стебель 4 с основной шкалой и гайкой микрометрического винта. В гайку ввинчивается микрометрический винт, на котором установлен барабан. Вращение винта осуществляется при помощи трещотки или фрикционной передачи (передачи вращательного движения за счет трения двух сопрягаемых поверхностей), которая проворачивается вхолостую, когда измерительное усилие достигает определенной величины.

1 – поперечина;

2 – барабан;

3 – трещотка;

4 – стебель;

5 – стопорный винт;

6 – сменный стержень;

7 – проверяемая деталь

Рисунок 18 – Микрометрический глубиномер

При вращении барабана 2 при помощи трещотки 3 вместе с ним вращается и микрометрический винт, ввинчиваясь в микрометрическую гайку. В торце микровинта выполнено отверстие, в которое вставляют сменные измерительные стержни 6. Микрометрические глубиномеры обеспечивают диапазоны измерений 0-25; 25-50; 50-75; 75-100. Изменение диапазона измерений микрометрического глубиномера осуществляется за счет замены сменных стержней 6.

Измерения микрометрическим глубиномером необходимо выполнять в следующей последовательности:

• установить в отверстие микрометрического винта измерительный стержень, длина которого должна соответствовать глубине отверстия;

• установить микрометрический глубиномер на ноль;

• установить основание поперечины на базовую поверхность, относительно которой будут производиться измерения, и слегка притереть;

• вращая микрометрический винт, переместить измерительный стержень вниз до упора;

• зафиксировать положение микрометрического винта при помощи стопорного винта 5 и считать размер.

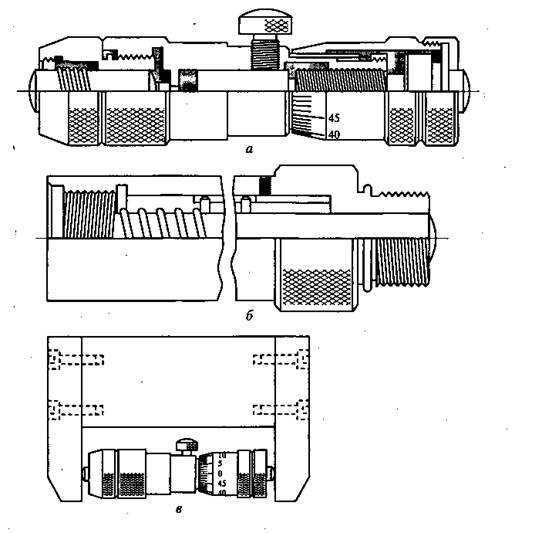

Микрометрический нутромер (рисунок 19) состоит из двух основных частей - микрометрической головки (рисунок 19, а) и удлинителя (рисунок 19, б).

Микрометрическая головка была подробно описана ранее.

Микрометрические нутромеры выпускают в виде набора микрометрических головок с наконечниками и комплектом удлинителей. Установка микрометрического нутромера на ноль осуществляется с помощью специальной мини-скобы, входящей в комплект нутромера (рисунок 19, в).

Пределы измерений при использовании микрометрических головок без удлинителей составляют 50-63 и 75-88 мм, а с удлинителями - 50-75; 75-175; 75-600 мм.

При измерении нутромером необходимо:

• вводить микрометрический нутромер в отверстие так, чтобы его ось находилась в диаметральной плоскости этого отверстия и была перпендикулярна к его стенкам;

• вводить микрометрический нутромер в отверстие так, чтобы его ось находилась в диаметральной плоскости этого отверстия и была перпендикулярна к его стенкам;

• извлекать нутромер из отверстия только при застопоренном положении микрометрического винта.

а – микрометрическая головка;

б – удлинитель;

в – мини-скоба

Рисунок 19 – Микрометрический нутромер