БЕТОНЫИ РАСТВОРЫ

§ 6.1. Классификация бетонов

§ 6.2.Материалы для бетона

6.2.1 Вяжущие вещества и вода для затворения бетонных смесей

6.2.2. Мелкий заполнитель

6.2.3. Крупный заполнитель

6.2.4. Обозначение состава бетона

§ 6.3. Прочность бетона

6.3.1. Закон водоцементного отношения

6.3.2. Факторы, определяющие прочность бетона при осевом сжатии

§ 6.4. Методика испытаний

§ 6.5 Изменения прочности бетона во времени

Определение: бетоном называют искусственный каменный материал, получаемый из правильно подобранной бетонной смеси после ее формования и твердения.

В состав бетонной смеси входят вяжущее, вода, заполнители и в необходимых случаях специальные добавки.

КЛАССИФИКАЦИЯ БЕТОНОВ

Бетоны классифицируют по назначению, средней плотности, виду вяжущего, виду заполнителей, их крупности, а также по структуре и условиям твердения.

I. По назначению различают обычный, гидротехнический, бетон для транспортного строительства, дорожный, жаростойкий, конструкционно-теплоизоляционный, теплоизоляционный, коррозионностойкий.

Обычным, или общестроительным, называют бетон, к которому не предъявляются особые требования, определяемые условиями эксплуатации выполняемых из него конструкций или изделий.

К гидротехническим относят бетоны, применяемые в гидротехническом строительстве.

Бетоны для транспортного строительства предназначены для возведения мостов, виадуков, путепроводов, эстакад, водопропускных труб и регуляционных сооружений на железных и автомобильных дорогах.

Дорожным называют бетон, применяемый в покрытиях дорог, аэродромов и других подобных сооружениях.

Жаростойкие бетоны применяют для изготовления конструкций, которые в условиях эксплуатации подвергаются постоянному или периодическому воздействию температур выше 200 °С.

К конструкционно-теплоизоляционным бетонам предъявляются требования как по несущей способности, так и по теплоизоляционным свойствам.

Коррозионно-стойкими называют бетоны, способные в условиях эксплуатации выполненных из них частей зданий и сооружений противостоять действию агрессивных сред.

II. По средней плотности r0 бетоны подразделяют на:

· особо тяжелые с r0 более 2500 кг/м³;

· тяжелые с r0 2200 до 2500 кг/м³;

· облегченные с r0 от 1800 до 2200 кг/м³;

· легкие с r0 от 500 до 1800 кг/м³;

· особо легкие с r0 менее 500 кг/м³.

III. По виду вяжущего бетоны подразделяют на цементные, силикатные, гипсовые, на шлаковом вяжущем, на жидком стекле, на шлакощелочном вяжущем, полимерные и т. д.

IV. По виду заполнителей в бетоне различают:

· бетоны на плотных заполнителях (с объемным водопоглощением зерен менее 6 %);

· бетоны на пористых заполнителях (с объемным водопоглощением зерен более 6 %);

· бетоны на специальных заполнителях, удовлетворяющих специальным требованиям, например по жаростойкости, химической стойкости и т. д.

V. По крупности зерен заполнителей бетоны подразделяют на:

· крупнозернистые, содержащие крупный и мелкий заполнители;

· мелкозернистые, не содержащие крупного заполнителя (щебня или гравия).

VI. По структуре бетоны подразделяют на плотные, крупнопористые, поризованные и ячеистые.

Плотными называют бетоны, в которых степень заполнения объема пустот между зернами заполнителей составляет не менее 94 %.

Крупнопористыми называют бетоны, у которых пространство между зернами крупного заполнителя только частично заполнено мелким заполнителем и затвердевшим вяжущим.

Поризованными называют бетоны, у которых объем пустот между зернами заполнителей заполнен затвердевшим вяжущим (цементным камнем) повышенной пористости вследствие введения в бетонную смесь пено- и газообразователей или воздухововлекающих добавок.

Ячеистыми называют высокопористые бетоны (не содержащие зерен крупного заполнителя) с равномерно распределенными порами в виде ячеек диаметром 1-2 мм.

VII. По условиям твердения бетоны подразделяются на:

· естественного твердения;

· твердеющие в камерах при атмосферном давлении;

· твердеющие в автоклавах при давлении выше атмосферного.

МАТЕРИАЛЫДЛЯ БЕТОНА

6.2.1. Вяжущие вещества и вода для затворения бетонных смесей

Для получения бетонов применяются все рассмотренные в предыдущих лекциях вяжущие при условии, что они отвечают требованиям соответствующих ГОСТов.

Вода для затворения бетонных смесей не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению цемента. Без какой-либо предварительной проверки для затворения бетонных смесей применяется питьевая вода. Запрещается применять болотные и сточные воды, а также воды, загрязненные маслами, содержащие свободные кислоты (pH менее 4) или соли серной кислоты в количестве более 2,7 г/л в пересчете на ионы SO2-4.

Для массивных неармированных конструкций в тех случаях, когда может быть допущено появление на их поверхности выцветов, при затворении бетонных смесей можно применять морскую воду.

6.2.2. Мелкий заполнитель

В качестве мелкого заполнителя в бетонах применяют природные (в основном кварцевые) и искусственные пески, получаемые дроблением некоторых горных пород, а также шлаков и обжиговых материалов.

При использовании природных песков в них ограничивается содержание пылевидных, илистых и глинистых частиц, органических веществ, слюды, опала, халцедона и опаловидных минералов, а также сернокислых и сернистых соединений, например гипса, пирита и др.

Глинистые частицы, присутствующие в песке, повышают водопотребность бетонных смесей, вследствие чего прочность и морозостойкость бетонов понижается, поэтому содержание их, определяемое отмучиванием, не должно превышать 3 % по массе. Органические примеси также вредно влияют на строительно-технические свойства бетона, в частности на прочность в раннем возрасте. Слюда понижает прочность, а сернокислые и сернистые соединения понижают коррозионную стойкость бетона.

Песок для бетона должен состоять из зерен различного размера (от 0,14 до 5 мм) с тем, чтобы его межзерновая пустотность была минимальной – чем меньше объем пустот в песке, тем меньше требуется цемента для получения плотного бетона. Для получения оптимального зернового состава пески следует фракционировать как минимум на две фракции (крупную и мелкую) путем просеивания через сито 1,25 или 0,63 мм и при приготовлении бетонных смесей дозировать их раздельно.

В табл. 6.1 приведен оптимальный зерновой состав песка, отвечающий его наименьшей межзерновой пустотности.

Таблица 6.1

Оптимальный зерновой состав песка

| Размер отверстий контрольных сит, мм | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | Проходит через сито 0,14 мм | |

| Полные остатки Аi на контрольных ситах, % по массе | 0-20 | 15-45 | 35-70 | 70-90 | 90-100 | 10-0 |

Модуль крупности песка Мк определяется как частное от деления суммы полных остатков на ситах с размером отверстий от 2,5 до 0,14 мм на 100:

.

.

Природные пески по зерновому составу в естественном состоянии подразделяют на крупный, средний, мелкий и очень мелкий. Классификация природных песков по ГОСТ 8736 дана в табл. 6.2.

Таблица 6.2

Классификация песков по крупности зерен

| Группа песка | Полный остаток на сите № 063, % по массе | Модуль крупности Мк, отн. ед. |

| Крупный Средний Мелкий Очень мелкий | Более 50 30-50 10-30 Менее 10 | Более 2,5 2,5-2 2-1,5 1,5-1 |

6.2.3. Крупный заполнитель

В качестве крупного заполнителя для бетона применяют гравий или щебень.

Щебень подразделяется на естественный (из каменных осыпей) и искусственный, получаемый дроблением прочных твердых горных пород, кирпича (кирпичный щебень), доменных и мартеновских шлаков (шлаковый щебень).

По крупности зерен щебень и гравий подразделяются на фракции 5-10, 10-20, 20-40 и 40-70 мм, которые желательно раздельно дозировать при приготовлении бетонных смесей. Зерновой состав каждой фракции или смеси нескольких фракций должен соответствовать требованиям, приведенным в табл. 6.3.

Таблица 6.3

Оптимальный зерновой состав крупного заполнителя

| Размер отверстий контрольных сит, мм | Dмин | 0,5 (Dмин + Dмакс) | Dмакс | 1,25 Dмакс |

| Полный остаток на ситах, % по массе | 95-100 | 40-70 (50-70 для смеси фракций) | 0-5 |

Щебень и гравий должны удовлетворять определенным требованиям в отношении чистоты, прочности и морозостойкости. К вредным примесям в щебне и гравии, понижающим прочность и долговечность бетона, относятся органические примеси, опал, халцедон и опаловидные минералы, а также глинистые, илистые и пылевидные частицы, количество которых (определяемое отмучиванием) не должно превышать в зависимости от вида заполнителя и марки бетона 1-3 %.

При содержании вредных примесей в количестве больше допускаемого по ГОСТ 8267 крупный заполнитель следует промывать водой; эту операцию лучше проводить в карьере, совмещая ее с сортировкой на фракции в специальных гравиемоечно-сортировочных барабанах.

Прочность щебня для бетона характеризуется дробимостью при сжатии (раздавливании) в цилиндре.

По ГОСТ 8267 щебень для бетона в зависимости от дробимости делится по прочности на марки: 200, 300, 400, 600, 800, 1000, 1200, 1400. Марки щебня по прочности исходной породы при сжатии в водонасыщенном состоянии должны быть не менее чем в 1,5 раза выше для бетона марок менее М300 и не менее чем в 2 раза выше для бетона марок М300 и более.

Щебень или гравий для бетона, предназначенного для бетонных или железобетонных конструкций и сооружений, подвергающихся в условиях эксплуатации насыщению водой и замерзанию, должен быть морозостойким. По морозостойкости щебень подразделяется на марки: F15, F25, F50, F100, F150, F200 и F300.

6.2.4. Обозначение состава бетона

Составы бетона принято выражать соотношением между массой цемента, песка, щебня (гравия) и воды в виде 1:х:у и В/Ц. Здесь масса цемента принята за единицу, а x и у - соответственно число частей мелкого (песка) и крупного (щебня или гравия) заполнителя на 1 часть цемента по массе; В/Ц - водоцементное отношение по массе. Состав бетона можно выражать также расходом материалов в килограммах на 1 м3 уложенной и уплотненной бетонной смеси.

Различают номинальный и полевой составы бетона.

Определение: состав бетона, установленный в лабораторных условиях на заполнителях, высушенных до постоянной массы, называют номинальным.

На строительстве применяют заполнители с естественной влажностью, поэтому номинальный состав пересчитывают на полевой, в котором расход воды затворения указывается с учетом ее содержания во влажных заполнителях.

ПРОЧНОСТЬ БЕТОНА

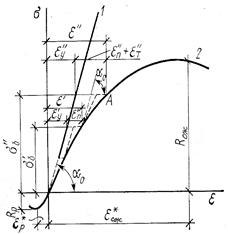

Прочность бетона определяют преимущественно при действии растягивающей (прочность на растяжение Rp) или сжимающей (прочность на сжатие Rсж) нагрузки. При этом зависимость между напряжениями и относительными деформациями в образцах бетона при действии кратковременной нагрузки выражается диаграммой “напряжения-деформации” или, как еще говорят, диаграммой “s – e” (сигма - эпсилон), показанной на рис. 6.1.

Рис. 6.1. Диаграмма “s – e” при сжатии и растяжении бетона

1 – упругие деформации; 2 – полные деформации

Из диаграммы, показанной на рис. 6.1 следует, что:

· величины предельных напряжений (Rр) и относительных деформаций (e*р.) при растяжении существенно меньше соответствующих им значений (Rсж и e*сж) при сжатии;

· тангенсу угла наклона касательной в начале координат к кривой “s – e” соответствует значение модуля упругости бетона Е, равное отношению напряжений в бетоне s к соответствующим им упругим относительным деформациям e, т.е.

tgα0 = Е = s/e = sб׳/e׳ =sб׳׳/e׳׳; (6.1)

· если после каждого нагружения выдерживать образец под нагрузкой, то диаграмма “s – e” имеет ступенчатый вид (пунктир на рис. 6.1): наклонные участки будут соответствовать упругим деформациям, а горизонтальные – деформациям ползучести;

Определение: ползучесть – это свойство бетона, проявляющееся, в частности, в росте деформаций бетона во времени при постоянно действующей на него нагрузке.

· при напряжениях меньше 0,4-0,5 от Rсж полные деформации бетона равны сумме упругих деформаций eу и деформаций ползучести eп:

e = eу + eп; (6.2)

а при больших напряжениях необходимо учитывать и деформации, связанные с трещинообразованием eтр

e = eу + eп + eтр. (6.3)

При сжатии (и растяжении) образец деформируется не только в продольном, но и в поперечном направлениях.

Определение. Отношение относительных поперечных деформаций eпоп к соответствующим им продольным относительным деформациям e, взятое со знаком “минус”, называется коэффициентом Пуассона, который определяется по формуле:

μ = - eпоп/e. (6.4)

Собственная прочность бетона как хрупкого материала определяется сопротивлением отрыву. Бетон, как и все каменные материалы, характеризуется низким сопротивлением отрыву.

Разрушение бетона при сжатии или растяжении происходит, когда деформации достигают предельного значения. Однако, если прочность на растяжение определяется предельной растяжимостью бетона в направлении действия силы, то прочность при сжатии зависит от предельной растяжимости в нормальном к ее действию направлении.

Определим соотношение между прочностью на сжатие Rсж и растяжение Rр.

Если через ε0 обозначить предельную растяжимость бетона и полагать, что до момента разрушения деформации ε связаны с напряжением линейным законом, то условия прочности можно представить следующими уравнениями:

- при растяжении

eр = sр./Ер £ e0;

- при сжатии

eсж = m·sсж/Есж £ e0;

- в предельном состоянии

m·Rсж/Есж = Rр/Ер = e0. (6.5)

Так как Есж ~ Ер, то из (6.5) следует, что

Rр = m·Rсж (6.6)

(здесь Rр - разрушающее напряжение (предел прочности) при растяжении, МПа; Rсж - то же при сжатии, МПа; Е - модуль упругости, МПа; µ - коэффициент Пуассона)

Так как коэффициент μ для бетона примерно равен 0,2, а кубиковая прочность на сжатие при устранении трения на опорных плитах пресса понижается примерно в 2 раза, то Rраст. = 0,5 Rсжm = 0,5·0,2 Rсж = 0,1 Rсж, т. е. предел прочности бетона при растяжении составляет примерно 0,1 предела прочности при сжатии. В действительности же вследствие большего влияния вида заполнителей и характера их поверхности на прочность бетона при растяжении, чем при сжатии, прочность бетона при сжатии в 8-20 раз больше прочности на растяжение.

6.3.1. Закон водоцементного отношения

Основой современных способов подбора (проектирования) состава бетона на заданную прочность является закон водоцементного отношения, впервые сформулированный русским ученым проф. И.Г. Малюгой в конце прошлого столетия. Согласно этому закону, прочность бетона Rб, приготовленного на одних и тех же материалах, не зависит от его состава (1:x:y) и, следовательно, от расхода цемента, а определяется водоцементным отношением В/Ц, т.е.

Rб = f(B/Ц). (6.7)

Этой зависимости следуют бетоны одного возраста, твердевшие в одних и тех же температурно-влажностных условиях и приготовленные из бетонных смесей при одной и той же степени уплотнения и при расходе цемента от 200 до 450 кг/м3.

Зависимость Rб(n) = f(B/Ц) с максимумом при водоцементном отношении 0,3-0,4 приведена на рис. 6.2.

Рис. 6.2. Зависимость Rб28 = f(B/Ц)

Положение максимума может смещаться влево (в область более низких значений В/Ц) при применении более совершенных способов укладки, позволяющих плотно укладывать бетонные смеси с пониженным расходом воды; при этом прочность бетона, соответствующая максимуму на кривой, существенно повышается. С увеличением водоцементного отношения (правая ветвь кривой) прочность бетона понижается вследствие уменьшения плотности цементного камня, так как только часть воды затворения входит в состав новообразований. Понижение прочности бетон при уменьшении водоцементного отношения (левая ветвь кривой Rб = f(В/Ц)) вызывается тем, что при этом ухудшается удобоукладываемость бетонной смеси, что исключает возможность достаточно плотной ее укладки. Для получения удобоукладываемых бетонных смесей обычно применяют водоцементные отношения, превышающие значения, соответствующие максимуму на кривой Rб = f(В/Ц).

Впервые для отечественных цементов кривые Rб(n) = f(В/Ц) были экспериментально получены Н. М. Беляевым, который дал математическое выражение для правой ветви кривой в виде

.

.

где Rб28 – предел прочности бетона при сжатии в возрасте 28 сут. при твердении в нормальных температурно-влажностных условиях, МПа; Rц - активность цемента, МПа; А – коэффициент, учитывающий вид крупного заполнителя и равный для щебня 3,5, а для гравия 4.

При замене щебня гравием прочность бетона понижается примерно на 10-15 %, что объясняется меньшим сцеплением цементного раствора с гравием, имеющим окатанную поверхность.

Прочность бетона Rб28 в зависимости от цементно-водного отношения Ц/В описывается формулой:

Rб28 = ARц(Ц/В - 0,5), (6.8)

в которой прочность бетона уже линейно связана с Ц/В, что делает ее более удобной для практического использования.

Однако при Ц/В > 2,5 (В/Ц < 0,4) зависимость (6.8) нарушается, и действительные показатели прочности оказываются ниже расчетных значений. Для практических целей удобно зависимость Rб = f(Ц/В) при Ц/В > 2,5 принимать прямолинейной, но с меньшим углом наклона прямой, чем при Ц/В < 2,5. Ошибка расчетов в этом случае не превысит 4 %.

Таким образом, зависимость прочности бетона от цементно-водного отношения и активности цемента не может быть выражена одной формулой. Строго говоря, эта зависимость вовсе не прямолинейная, а представляет собой довольно сложную кривую (рис. 6.3).

Рис. 6.3. Зависимость прочности бетона от Ц/В [2]

Однако для практических целей эту кривую можно заменить двумя прямыми и для расчета состава бетона использовать две эмпирические формулы:

· для обычных бетонов прочностью до 40 МПа при В/Ц ≥ 0,4 (Ц/В £ 2,5)

Rб = АRц/(Ц/В – 0,5); (6.9)

Rб = АRц/(Ц/В – 0,5); (6.9)

· для высокопрочных бетонов прочностью более 40 МПа при В/Ц < 0,4 (Ц/В > 2,5)

Rб = А1Rц/(Ц/В + 0,5). (6.10)

Rб = А1Rц/(Ц/В + 0,5). (6.10)

Значения коэффициента А и А1 принимаются по табл. 6.4

Таблица 6.4

Значения коэффициентов А и А1

| Материалы для бетона | А | А1 |

| Высококачественные Рядовые Пониженного качества | 0,65 0,60 0,55 | 0,43 0,40 0,37 |

Примечание. Высококачественные материалы: щебень из плотных горных пород высокой прочности, песок оптимальной крупности и портландцемент высокой активности, без добавок или с минимальным количеством гидравлической добавки; заполнители чистые, промытые, фракционированные с оптимальным зерновым составом смеси фракций. Рядовые материалы: заполнители среднего качества, в том числе гравий, портландцемент средней активности или высокомарочный шлакопортландцемент. Материалы пониженного качества: крупные заполнители низкой прочности и мелкие пески, цементы низкой активности.

Приведенные формулы справедливы для бетонов из умеренно жестких и подвижных бетонных смесей, уложенных вибрацией при коэффициенте уплотнения не ниже 0,98.

Если бетон приготовляют на чистых плотных заполнителях с прочностью, превышающей марку бетона, то влияние прочности заполнителей на прочность бетона незначительно, так как разрушение в этом случае происходит по цементному камню. Заполнители с прочностью меньшей, чем прочность цементного камня, оказывают существенное влияние на прочность бетона, понижая ее тем больше, чем меньше их прочность.

6.3.2. Факторы, определяющие прочность бетона при осевом сжатии

Бетон - композиционный материал, матрицей в котором является цементный камень с включенными в нее зернами мелкого и крупного заполнителей.

Разрушение бетона при осевом сжатии наступает в момент, когда исчерпана предельная растяжимость цементного камня в направлении, нормальном к действию внешней силы, т. е. условия прочности бетона при одноосном сжатии и кратковременном действии нагрузки можно записать в форме следующего неравенства (по аналогии с формулой (6.5)):

(6.11)

(6.11)

где ε0 – предельная растяжимость цементного камня в направлении, нормальном к действию внешней силы; Ецк – модуль упругости цементного камня (или модуль деформации за время приложения нагрузки); µб – коэффициент поперечных деформаций бетона.

Из формулы (6.4) следует, что прочность тяжелого бетона при осевом сжатии определяется преимущественно механическими свойствами цементного камня – его предельной растяжимостью ε0 и модулем упругости Ецк. Заполнители же, коэффициент Пуассона которых меньше коэффициента поперечных деформаций цементного камня, влияют на прочность бетона при осевом сжатии только в том случае, если до момента разрушения сохраняется полное или частичное сцепление их с матрицей.

Это влияние заполнителей на прочность бетона при осевом сжатии в формуле (6.11) оценивается значением коэффициента поперечных деформаций бетона µб, который при всех прочих равных условиях тем ниже, чем меньше нарушено сцепление заполнителей с матрицей. Из равенства (6.11) следует, что прочность бетонов, приготовленных на одних и тех же заполнителях, т. е. когда сцепление их с матрицей можно принять за постоянную величину, определяется только свойствами цементного камня – его предельной растяжимостью ε0 и модулем упругости Ецк.

Предельная растяжимость и модуль упругости цементного камня возрастают с увеличением его относительной плотности d, описываемой уравнением:

, (6.12)

, (6.12)

где α – степень гидратации цемента; ρц – безразмерная величина-отношение плотности цемента, г/см3, к плотности воды, равной 1 г/см3.

Зависимость прочности цементного камня Rцк от его относительной плотности впервые была установлена французским ученым Фере и в дальнейшем подтверждена результатами многочисленных экспериментальных работ. Так, на рис. 6.4 приведены экспериментальные данные, иллюстрирующие эту зависимость (результаты получены Лохером и доложены на VI Международном конгрессе по химии цемента, состоявшемся в Москве в 1974 г.). Четкая зависимость прочности цементного камня от его относительной плотности, по данным Лохера, сохраняется при различных способах изготовления образцов и условиях их твердения.

Рис. 6.4. Зависимость прочности при сжатии от пористости цементного камня,

приготовленного в различных условиях (по [1])

Из уравнения (6.12) следует, что относительная плотность цементного камня d уменьшается с ростом В/Ц и увеличивается с повышением степени гидратации цемента α.

Все факторы, способствующие росту степени гидратации цемента, а следовательно, повышающие относительную плотность цементного камня, будут увеличивать его прочность и прочность бетона. Степень гидратации цемента возрастает с увеличением времени твердения бетона по экспоненциальному закону, и при всех прочих равных условиях за равный период времени она тем больше, чем выше, активность цемента, зависящая от тонкости помола клинкера, содержания в нем активных минералов C3S и С3А и от их реакционной способности. В первые сроки твердения бетона степень гидратации цемента существенно возрастает при введении в цемент или в воду затворения химических добавок - ускорителей твердения, повышающих растворимость и скорость растворения силикатных фаз портландцементного клинкера.

Заполнители оказывают влияние на прочность тяжелого бетона, если до момента разрушения цементного камня сохраняется их частичное или полное сцепление с матрицей. Следовательно, все факторы, способствующие улучшению сцепления цементного камня с зернами заполнителей, будут повышать и прочность бетона при осевом сжатии.

МЕТОДИКА ИСПЫТАНИЙ

На результаты определения прочности бетона влияет много факторов. Даже образцы из одного и того же замеса, твердевшие в одинаковых условиях и испытанные на одном прессе, показывают различные значения прочности бетона. Если же имеются отклонения в методике испытаний, то различия в прочности могут быть весьма значительными. Следует помнить, что определяемый испытаниями показатель прочности бетона является характеристикой, которая зависит не только от свойств материала, но в некоторой степени от методики испытаний. Поэтому необходимо строго придерживаться соответствующих рекомендаций по методикам испытания и добиваться максимального единообразия в их проведении.

Для пояснения сказанного рассмотрим влияние различных факторов, связанных с подготовкой и испытанием образцов на прочность бетона при сжатии. Условно эти факторы можно разделить на три группы: статистические, технологические, методические. Очевидно, что невозможно получить совершенно одинаковые по структуре образцы бетона. Всегда будет наблюдаться пусть незначительное, но различие в распределении отдельных компонентов бетона, в возникающей системе дефектов (пор, микротрещин и т. д.), в колебаниях свойств отдельных зерен составляющих (цемента и заполнителей) и новообразований цементного камня. В результате появляется определенная неоднородность материала, которая сказывается на результатах испытаний.

Факторы, связанные с приготовлением образцов и их качеством, относятся к технологическим. На результаты испытаний будут влиять параллельность граней образца, их ровность и шероховатость, условия изготовления. Так, при изготовлении бетонных образцов из пластичных смесей при больших расходах воды в ряде других случаев под зернами заполнителя вследствие седиментации возникают ослабленные места, которые имеют горизонтальное направление. При испытании в этом случае заметное влияние на результаты будет оказывать расположение образца между плитами пресса. Наименьшие результаты получаются при сжатии образцов, положенных на бок, т. е. когда ослабленные полости совпадают с направлением усилия сжатия. В этом случае наличие слабых мест заметно уменьшает сопротивление образца действию растягивающих усилий в горизонтальном направлении и способствует разрушению его. Прочность образцов, испытанных в положении на боку, может быть на 10-20 % ниже, чем при испытании в том положении, в котором образец формовался. Поэтому при испытаниях обязательно следует учитывать указанные факторы и располагать образцы на прессе в одинаковом положении. Кубы обычно испытывают в положении на боку, чтобы иметь запас прочности.

К методическим факторам относятся различные аспекты методики испытания, каждый из которых оказывает определенное влияние на его результат. Конструкция и особенности пресса, размеры образца, условие взаимодействия образца и пресса, скорость нагружения, влажность бетона - все эти факторы могут оказать существенное влияние на окончательный результат – предел прочности бетона.

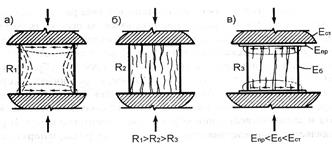

При испытании бетонного образца в прессе напряжения возникают не только в образце, но и в плитах пресса. Так как модуль упругости стали намного выше модуля упругости бетона, то даже при одинаковых напряжениях деформации, возникающие в плитах пресса, в том числе поперечные деформации от действия растягивающих напряжений, оказываются меньше, чем деформации бетона. Между плитами пресса и образцом обычно действуют силы трения, в результате чего поверхность бетонного образца, прилегающая к плитам пресса, имеет одинаковые с последними деформации. Эти деформации значительно меньше деформаций в других сечениях. Образец же разрушается тогда, когда деформации достигают предельных значений, при которых возникают сплошные трещины. Действие плит пресса, уменьшая деформации слоев бетона, прилегающих к ним, как бы оказывает на них поддерживающее влияние и предохраняет от разрушения. Это явление принято называть эффектом обоймы. Поэтому кубы бетона имеют обычно характерную форму разрушения (рис.6.5,а), когда наибольшие деформации и разрушения наблюдаются в среднем сечении образца, а образец после испытания как бы представляет две сложенные вершинами усеченные пирамиды.

Рис. 6.5. Характер разрушения бетонных кубов при различных условиях испытания:

а - обычная схема испытания (пунктиром показана ориентировочная

область влияния «эффекта обоймы»); б - при смазке опорных поверхностей;

в - при применении податливых прокладок

Однако можно изменить условия взаимодействия пресса и образца и тем самым изменить напряженное состояние, возникающее в образце, и результаты испытания. Например, если с помощью какой-либо смазки ликвидировать силы трения между плитами пресса и образцом, то меняется характер разрушения (рис. 6.5,б), образец как бы раскалывается системой параллельных вертикальных трещин и вследствие отсутствия поддерживающего влияния эффекта обоймы прочность его снижается на 20-30 %.

Подобные испытания не применяют, так как устранить полностью трение трудно и обычно смазка лишь снижает коэффициент трения до некоторого значения, которое зависит от вида смазки, прочности и структуры бетона и ряда других факторов. Смазка вносит неопределенность в условия испытания, увеличивает разброс результатов, поэтому был принят другой путь определения действительной прочности бетона, исключающий поддерживающее влияние эффекта обоймы, а именно испытание призм, о чем более подробно говорится ниже.

Если между плитами пресса и образцом поместить достаточно толстую прокладку, модуль деформации которой меньше модуля деформации бетона, то в ней возникают растягивающие деформации, превышающие деформации бетона, вследствие чего прокладки будут способствовать разрыву бетона, и прочность контрольных кубов может оказаться на 35-50 %, меньше, чем при испытаниях по стандартной методике (рис. 6.5,в).

Эффект обоймы проявляется в так называемом масштабном факторе, который учитывается переводными коэффициентами. При определении марки бетона используют обычно приведенные ниже средние переводные коэффициенты, позволяющие перевести прочность бетона, полученную испытанием кубов разных размеров, на прочность кубов размером 15x15x15 см:

Размер куба, см 7x7x7 10x10x10 15x15x15 20x20x20

Коэффициент 0,85 0,85 1 1,05

Еще в большей мере проявляется зависимость прочности бетона от его размеров при испытании призм (рис. 6.6).

Рис. 6.6. Влияние размеров образца на прочность бетона

Если изменять расстояние между плитами пресса в широких пределах, варьируя величину h/a, то прочность может изменяться в несколько раз - в тонких образцах она будет в 2-3 раза больше, чем прочность высоких призм. Прочность призм из тяжелого бетона на 20-30 % меньше, чем прочность, получаемая при испытании кубов. Опыты показывают, что при h/a > 3 уже не наблюдается изменения прочности бетона при дальнейшем увеличении значений h/a, т.е. влияние эффекта обоймы и ряда других методических факторов практически не проявляется. Поэтому при проектировании железобетонных конструкций используют призменную прочность бетона как величину, в наибольшей степени характеризующую действительную прочность бетона в конструкции.

Однако то, что при испытании образцов различных размеров получают разные показатели прочности, объясняется не только эффектом обоймы. Здесь проявляются и другие факторы. Чем больше образец, тем выше вероятность появления в нем крупных дефектов, снижающих прочность бетона. На основе статистической теории хрупкого разрушения материалов, которая в известной мере применима к разрушению бетона, зависимость среднего предела прочности R от объема образца можно представить формулой

(6.13)

(6.13)

где Ro - предел прочности стандартного образца; а, b, α - эмпирические коэффициенты; Vо - объем стандартного образца. По результатам опытных данных принимают а = 0,45-0,7, b = 0,4-0,5, α = 3, однако возможны и более значительные колебания этих коэффициентов.

Заметное влияние на результаты испытаний могут оказать конструкция пресса и определяемые ею условия взаимодействия пресса и образца Обычно этому не придают существенного значения, хотя указанный фактор может сказаться на результатах испытаний, поэтому остановимся на нем более подробно.

|

|

| Рис. 6.7. Обычная форма опорных плит и схема их нагружения при испытании бетонных образцов | Рис. 6.8. Зависимость напряжений s ст. max в плитах пресса от ее относительной толщины α = d/а и прочности бетона Rб |

В работе Г. Рюша показано, что на результаты испытаний бетонных кубов большое влияние оказывает жесткость опорных плит пресса. Меньшую прочность могут показать кубы вследствие влияния не только факторов, рассмотренных выше, но также из-за недостаточной толщины и жесткости опорных плит пресса.

В результате проведения специальных исследований были установлены зависимости, определяющие взаимодействие кубов из бетона разных марок с опорной плитой (при опирании ее в одной точке, что имеет место в обычных прессах, рис. 6.6), позволяющие оценить влияние толщины опорной плиты пресса на результаты испытаний. Под действием усилий в плите пресса возникают большие изгибающие напряжения.

Если предположить, что допускаемое напряжение стали 100 МПа и испытываются кубы из бетона прочностью 60 МПа, то согласно графику на рис. 6.7 относительная толщина опорной плиты должна быть 0,65а, где а - размер ребра куба. Для кубов размером 20x20x20 см применяют прессы с толщиной плиты d = 0,65·20 = 13 см.

При применении жестких опорных плит достаточной толщины характер разрушения соответствует рис. 6.4,а, а при применении опорных плит недостаточной жесткости можно наблюдать характер разрушение, показанный на рис. 6.4,в. Соответственно снижается прочность бетона.

Рассмотренные выше положения показывают большое влияние методики испытаний на результаты определения прочности бетона. Поэтому для получения достоверных результатов следует организовывать и проводить испытания в точном соответствии с ГОСТами и нормативными документами.

ИЗМЕНЕНИЯ ПРОЧНОСТИ БЕТОНА ВО ВРЕМЕНИ

Физико-механические свойства бетона, в частности прочность, изменяются во времени: рост прочности при благопр