Геометрия

| Внешний диаметр | 120.000 | мм |

| Внутренний диаметр | 55.000 | мм |

| Диаметр тела качения | 20.640 | мм |

| Число тел качения | 8.000 | |

| Число рядов тел качения | 1.000 |

Точность

| Радиальные биения внешн. кольца | 0.035 | мм |

| Радиальные биения внутр. кольца | 0.020 | мм |

Условия работы

| Радиальная сила | 3029.000 | Н |

| Скорость вращения | 210.000 | об/мин |

| Коэфф. динамичности | 1.500 | |

| Тип нагружения | Переменная |

Резюме:

| Средняя долговечность | 1271573.039 | час |

| Максимальное контактное напряжение | 1637.233 | Н/кв.мм |

| Выделение тепла | 5846.608 | Дж/час |

| Динамическая грузоподъемность | 71702.696 | Н |

| Радиальные биения | 32.869 | мкм |

| Боковые биения | -0.957 | мкм |

| Момент трения | 0.074 | Н x м |

| Потери мощности | 1.624 | Вт |

Момент трения, (Н x м)

| Математическое ожидание | 0.074 |

| Дисперсия | 0.001 |

| Стандартное отклонение | 0.027 |

| 0.064 | 0.032 | 0.107 | 0.066 | 0.090 |

| 0.038 | 0.138 | 0.034 | 0.095 | 0.077 |

| 0.058 | 0.084 | 0.077 | 0.040 | 0.092 |

| 0.039 | 0.109 | 0.075 | 0.087 | 0.090 |

| 0.007 | 0.128 | 0.060 | 0.076 | 0.072 |

| 0.071 | 0.058 | 0.099 | 0.044 | 0.091 |

| 0.065 | 0.069 | 0.080 | 0.100 | 0.028 |

| 0.077 | 0.052 | 0.120 | 0.056 | 0.115 |

| 0.066 | 0.081 | 0.064 | 0.084 | 0.041 |

| 0.100 | 0.059 | 0.101 | 0.041 | 0.077 |

| 0.102 | 0.046 | 0.082 | 0.072 | 0.065 |

| 0.068 | 0.113 | 0.066 | 0.050 | 0.104 |

| 0.059 | 0.064 | 0.054 | 0.112 | 0.081 |

| 0.072 | 0.031 | 0.069 | 0.120 | 0.035 |

| 0.109 | 0.059 | 0.087 | 0.073 | 0.043 |

| 0.099 | 0.078 | 0.077 | 0.062 | 0.077 |

| 0.020 | 0.122 | 0.087 | 0.058 | 0.119 |

| 0.063 | 0.065 | 0.029 | 0.130 | 0.075 |

| 0.083 | 0.051 | 0.085 | 0.072 | 0.079 |

| 0.080 | 0.009 | 0.129 | 0.065 | 0.058 |

Потери мощности (Вт)

| Математическое ожидание | 1.624 |

| Дисперсия | 0.363 |

| Стандартное отклонение | 0.599 |

| 1.402 | 0.704 | 2.361 | 1.457 | 1.987 |

| 0.831 | 3.029 | 0.756 | 2.079 | 1.696 |

| 1.284 | 1.852 | 1.686 | 0.880 | 2.027 |

| 0.850 | 2.397 | 1.648 | 1.920 | 1.968 |

| 0.153 | 2.819 | 1.321 | 1.667 | 1.590 |

| 1.550 | 1.281 | 2.171 | 0.958 | 2.008 |

| 1.425 | 1.509 | 1.752 | 2.207 | 0.613 |

| 1.703 | 1.138 | 2.641 | 1.238 | 2.526 |

| 1.448 | 1.773 | 1.401 | 1.851 | 0.907 |

| 2.208 | 1.289 | 2.232 | 0.908 | 1.703 |

| 2.245 | 1.012 | 1.798 | 1.590 | 1.436 |

| 1.494 | 2.477 | 1.454 | 1.107 | 2.288 |

| 1.290 | 1.414 | 1.190 | 2.464 | 1.779 |

| 1.593 | 0.679 | 1.514 | 2.646 | 0.778 |

| 2.387 | 1.297 | 1.918 | 1.602 | 0.955 |

| 2.183 | 1.714 | 1.689 | 1.373 | 1.682 |

| 0.450 | 2.681 | 1.921 | 1.275 | 2.624 |

| 1.375 | 1.436 | 0.649 | 2.861 | 1.645 |

| 1.823 | 1.124 | 1.865 | 1.579 | 1.737 |

| 1.770 | 0.187 | 2.848 | 1.432 | 1.273 |

Радиальные биения, (мкм)

| Математическое ожидание | 32.869 |

| Дисперсия | 31.409 |

| Стандартное отклонение | 5.576 |

| 27.789 | 32.421 | 46.316 | 27.789 | 27.789 |

| 33.965 | 35.509 | 21.614 | 30.877 | 35.509 |

| 24.702 | 29.333 | 27.789 | 29.333 | 43.228 |

| 29.333 | 29.333 | 40.140 | 29.333 | 30.877 |

| 24.702 | 30.877 | 40.140 | 40.140 | 27.789 |

| 23.158 | 32.421 | 35.509 | 30.877 | 38.596 |

| 24.702 | 32.421 | 40.140 | 30.877 | 32.421 |

| 38.596 | 35.509 | 38.596 | 38.596 | 33.965 |

| 32.421 | 26.245 | 40.140 | 35.509 | 32.421 |

| 30.877 | 26.245 | 38.596 | 29.333 | 29.333 |

| 33.965 | 35.509 | 33.965 | 37.052 | 41.684 |

| 41.684 | 40.140 | 35.509 | 24.702 | 32.421 |

| 37.052 | 23.158 | 38.596 | 30.877 | 37.052 |

| 30.877 | 35.509 | 41.684 | 41.684 | 26.245 |

| 38.596 | 32.421 | 38.596 | 27.789 | 27.789 |

| 41.684 | 29.333 | 35.509 | 24.702 | 27.789 |

| 29.333 | 38.596 | 33.965 | 35.509 | 33.965 |

| 26.245 | 29.333 | 33.965 | 47.859 | 32.421 |

| 33.965 | 26.245 | 26.245 | 32.421 | 29.333 |

| 27.789 | 27.789 | 40.140 | 26.245 | 27.789 |

Боковые биения

| Математическое ожидание | -0.957 |

| Дисперсия | 250.664 |

| Стандартное отклонение | 15.753 |

| -3.088 | -41.684 | -4.632 | -6.175 | 1.544 |

| -30.877 | 20.070 | -3.088 | 13.895 | 13.895 |

| 4.632 | 10.807 | 6.175 | -24.702 | -3.088 |

| -32.421 | 6.175 | 9.263 | 16.982 | 16.982 |

| -40.140 | 6.175 | -1.544 | 3.088 | 4.632 |

| 3.088 | -4.632 | 15.439 | -1.544 | 13.895 |

| 7.719 | -0.000 | 6.175 | 13.895 | -18.526 |

| -10.807 | -32.421 | -1.544 | -12.351 | 7.719 |

| 1.544 | 3.088 | -4.632 | 1.544 | -21.614 |

| 9.263 | -1.544 | 15.439 | -9.263 | -1.544 |

| 16.982 | -0.000 | 1.544 | -0.000 | -4.632 |

| -6.175 | 13.895 | 12.351 | -9.263 | 10.807 |

| 3.088 | -0.000 | -15.439 | 1.544 | 1.544 |

| -1.544 | -40.140 | -43.228 | 6.175 | -27.789 |

| 9.263 | -1.544 | 10.807 | 15.439 | -0.000 |

| 4.632 | 9.263 | 4.632 | -0.000 | 10.807 |

| -43.228 | 1.544 | 6.175 | -3.088 | 21.614 |

| 10.807 | 4.632 | -38.596 | 10.807 | 9.263 |

| 13.895 | -1.544 | 4.632 | -0.000 | 7.719 |

| 12.351 | -49.403 | 18.526 | 12.351 | 1.544 |

7.РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Расчет шпоночных соединений был произведен в APMJoint.

Для соединения ступицы шкива или полумуфты с хвостовиками валов принимаем призматические шпонки (в зависимости от диаметра хвостовика).

Соединение: Призматической шпонкой(Ведомый вал 1)

Исходные данные

| Диаметр вала | 100.0 | мм |

| Передаваемый момент | 1793.0 | Нм |

| Тип нагрузки | Пульсационная | |

| Тип соединения | Подвижное | |

| Материал вала | 40X | |

| Материал шпонки | ||

| Материал втулки |

Результаты расчёта

| Ширина шпонки | 28.0 | мм |

| Высота шпонки | 16.0 | мм |

| Глубина паза на валу | 10.0 | мм |

| Глубина паза во втулке | 6.4 | мм |

| Длина шпонки | 59.0 | мм |

| Допускаемое напряжение смятия | 102.0 | МПа |

| Напряжение смятия | 101.299 | МПа |

| Допускаемое напряжение среза | 51.0 | МПа |

| Напряжение среза | 21.707 | МПа |

Соединение:Призматической шпонкой(Ведомый вал 2)

Исходные данные

| Диаметр вала | 80.0 | мм |

| Передаваемый момент | 1793.0 | Нм |

| Тип нагрузки | Пульсационная | |

| Тип соединения | Подвижное | |

| Материал вала | 40X | |

| Материал шпонки | ||

| Материал втулки |

Результаты расчёта

| Ширина шпонки | 22.0 | мм |

| Высота шпонки | 14.0 | мм |

| Глубина паза на валу | 9.0 | мм |

| Глубина паза во втулке | 5.4 | мм |

| Длина шпонки | 88.0 | мм |

| Допускаемое напряжение смятия | 102.0 | МПа |

| Напряжение смятия | 101.875 | МПа |

| Допускаемое напряжение среза | 51.0 | МПа |

| Напряжение среза | 23.153 | МПа |

Соединение:Призматической шпонкой(Ведущий вал 1)

Исходные данные

| Диаметр вала | 50.0 | мм |

| Передаваемый момент | 448.03 | Нм |

| Тип нагрузки | Пульсационная | |

| Тип соединения | Подвижное | |

| Материал вала | ||

| Материал шпонки | ||

| Материал втулки |

Результаты расчёта

| Ширина шпонки | 14.0 | мм |

| Высота шпонки | 9.0 | мм |

| Глубина паза на валу | 5.5 | мм |

| Глубина паза во втулке | 3.8 | мм |

| Длина шпонки | 54.0 | мм |

| Допускаемое напряжение смятия | 96.0 | МПа |

| Напряжение смятия | 94.821 | МПа |

| Допускаемое напряжение среза | 48.0 | МПа |

| Напряжение среза | 23.705 | МПа |

8.ЭСКИЗНАЯ КОМПОНОВКА 2-ЭТАП

Исходные данные:

8.1 Толщина стенок редуктора:

8.1.1 Толщина стенки корпуса редуктора:

8.1.2 Толщина стенки крышки редуктора:

8.2 Толщина верхнего фланца корпуса

8.3 Толщина нижнего пояса фланца корпуса:

8.4 Диаметры болтов:

8.4.1 Диаметры фундаментных болтов:

Принимаем болт по ГОСТ  - Болт М22

- Болт М22

8.4.2 Диаметры болтов у подшипников:

По ГОСТ 7798-70 – Болт М16 -

8.4.3 Диаметры болтов соединяющие основание корпуса с крышкой:

По ГОСТ 7798-70 – Болт М12 -

8.4.4 Расстояние от оси  до внутренней стенки гнезда подшипника:

до внутренней стенки гнезда подшипника:

8.4.5 Диаметры болтов для крепления смотровой крышки:

8.4.6 Размеры длин гнезда подшипников:

9.ВЫБОР И ПРОВЕРКА МУФТЫНА ПРОЧНОСТЬ

В качестве муфты на входе и на выходе принимаем муфту упругую, втулочно-пальцевую.

Рисунок 9.1 - Муфта упругая втулочно-пальцевая

В качестве соединительной муфты принимаем МУВП (муфта упругая втулочно-пальцевая) изготовленную по ГОСТ 21424-93.

9.1 Подбираем муфту по Мкррасч = Мкр ном ∙αо и dхв2

Мкррасч = 1793,10  1,8=3227,58Н∙м

1,8=3227,58Н∙м

Так как dхв2 не совпадает с диаметром отверстия муфты d, то ставим втулку до совпадения диаметров.

Данная муфта имеет следующие размеры:

d = 130 мм; dп = 24 мм;

D = 250 мм; Dо = 190 мм;

lп = 76 мм; z = 10;

L=288 мм; l=140 мм.

9.2 Проверка пальцев по напряжениям изгиба по условию прочности на изгиб:

z=10

[σu]=80…90 МПа

МПа

МПа

σИ=89,5 МПа ≤[σИ]

9.3 Проверка резиновых или мягких элементов по напряжению смятия:

МПа<[σсм]

МПа<[σсм]

[σсм] = 0,6…1,5 МПа Принимаем МУВП – 40.

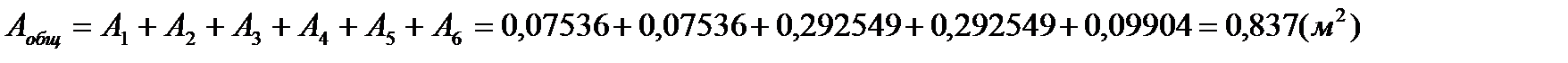

10 ТЕПЛОВОЙ РАСЧЕТ РЕДУКТОРА

Тепловой расчет редуктора основан на балансе температур:

где,  тепло выделяющееся в редукторе;

тепло выделяющееся в редукторе;

- тепло отводящееся от корпуса редуктора.

- тепло отводящееся от корпуса редуктора.

| n |

| d |

| Q1' |

| c |

| b |

| k |

| Q2 |

| a |

| Q1 |

| Q2' |

| m |

| Q3' |

| Q3 |

Где,  - мощность на первом валу редуктора

- мощность на первом валу редуктора

Т.к редуктор установлен на фундаменте  не учитывается.

не учитывается.

где,  - коэффициент теплоотдачи поверхности редуктора

- коэффициент теплоотдачи поверхности редуктора

- при естественном охлаждении.

- при естественном охлаждении.

Исходные данные:

Δt = 60ºС  [Δt] = 60…80 ºС

[Δt] = 60…80 ºС

Температурное условие выполняется, для отвода тепла достаточно естественного охлаждения

11. ПОДБОР СМАЗКИ ДЛЯ ЗУБЧАТЫХ КОЛЕС И ПОДШИПНИКОВ КАЧЕНИЯ

11.1 Смазкаколес:

Смазкапроизводитсяокунанием колеса в масляную ванну на глубинупогружения зуба + обода колеса

Максимальноепогружение – обод колеса.

Минимальноепогружение – головка зуба.

Уровеньконтролируютмаслоуказателем.

Vобщ = 0,35 … 0,7 л/кВт

Смазкавыбирается в зависимости от скорости в зацеплении, температурыокружающейсреды (t = 20 ºС), твердостиматериала колеса НВ < 350 ед. по монограмме.

Смазкавыбирается в зависимости от скорости в зацеплении, температурыокружающейсреды (t = 20 ºС), твердостиматериала колеса НВ < 350 ед. по монограмме.

По монограмме для данного редуктора предпочтительно взять масло – индустриальное 30 (вязкость при  равна 27…30 сСТ).

равна 27…30 сСТ).

11.2 Смазка подшипников качения

Подшипники смазываются закладкой консистентной смазки в пространство подшипников (1/3 – 2/3 объема кармана подшипника), т.к.

Vзац< 2,5 м/с.

ЦИАТИМ 201 или ЦИАТИМ 203 при рабочей температуре от 50 до

100 ºС, любые нагрузки.

12. ТЕХНИКА БЕЗОПАСНОСТИ

Во избежание случаев травматизма при работе на приводе необходимо строго придерживаться правил техники безопасности:

1) К работе с приводом допускаются лица не моложе 18 лет.

К работе не допускаются лица в состоянии алкогольного или наркотического опьянения

2) Запрещается работать людям, не прошедшим инструктаж по технике безопасности и не ознакомленных с общим устройством и принципами работы привода:

3) Корпус привода и электродвигателя должны быть обязательно заземлены;

4) Все движущиеся и вращающиеся части должны в обязательном порядке защищаться кожухами, а при невозможности их установки должны быть обозначены опасные зоны и по возможности установлены ограждения;

5) Запрещается перегружать транспортер

6) Запрещается работать без спецодежды.

7) При техническом обслуживании привода и транспортера должна быть вывешена табличка «Работают люди» и отключен рубильник питания электродвигателя;

8) Для обеспечения долговечности привода должны соблюдаться сроки проведения мероприятий по техническому обслуживанию привода.

СПИСОК ЛИТЕРАТУРЫ

1) Методические указания по кинематическому расчету привода и расчету передач с гибкой связью. Челябинск.:1986.

2) С.А. Чернавский и др. Проектирование механических передач. М.: Машиностроение, 1984.

3) П.Г. Гузенков. Детали машин, Высшая школа, М.: 1986.

4) В.В. Длоугий и др. Приводы машин. Л.: Машиностроение, 1982.

5) Методические указания по расчету цепных передач. Челябинск, 2003.

6) И.М. Чернин. Расчеты деталей машин. Высшая школа. Минск, 1978.

7) А.В. Кузьмин. Курсовое проектирование деталей машин (Справочное пособие). Высшая школа. Минск, 1982.

8) А.А. Готовцев, И.П. Котенок. Проектирование цепных передач (Справочник). М.: Машиностроение, 1982.

9) А.П. Колпаков, И.Е. Корноухов. Проектирование и расчет механических передач. М.: Колос, 2000.

10) О.А. Ряховский. Детали машин. М.: МГТУ им. Н.Э. Баумана, 2002.

11) Методические указания по расчету зубчатых передач. Челябинск, 1986.

12) Е.Г. Гинзбург. Зубчатые передачи (Справочник). Л.: Машиностроение, 1980.

13) ГОСТ 21354-75. Расчет на прочность. Передачи зубчатые цилиндрические эвольвентные. Государственный стандарт Союза ССР. М.: 1978.

14) Методические указания по подбору подшипников качения. Челябинск, 1999.

15) Р.Д. Бейзельман и др. Подшипники качения (Справочник). М.: Машиностроение, 1975.

16) С.А. Чернавский. Курсовое проектирование деталей. М.: Машиностроение, 1979.

17) Г.Б. Столбин, К.П. Жуков. Расчет и проектирование деталей машин. М.: Высшая школа, 1978.