Практическая работа 4.

Цель: изучить назначение, принципы построения и состав ГАП; формирование навыков анализа и обобщения технико-технологической информации.

Теоретические сведения

Гибкие автоматизированные производства (ГАП) — автоматизированные технологические системы, включающие станки с ЧПУ, обрабатывающие центры, автоматические склады, объединенные с мини-ЭВМ, снабженные определенным набором управляющих программ и обеспечивающие автоматизацию многономенклатурного машиностроительного производства. ГАП позволяют быстро переходить от обработки одного изделия к другому, одновременно выполнять различные операции. Гибкие автоматизированные производства применяются в различных формах, определяемых требованиями производства, для обработки самых разнообразных деталей станков, двигателей, транспортных машин, турбин. С помощью ГАП выполняется широкий круг операций, включающих контурное фрезерование, фрезерование плоскостей, сверление, резьбонарезание, токарно-патронную обработку, обработку на карусельном станке, зубофрезерование, шлифование и многое другое. ГАП должны отвечать самым высоким требованиям по точности, быстродействию, надежности. В конструкциях элементов ГАП применяются пневматические, электрогидравлические и электрические приводы, различающиеся принципами действия и функциональными возможностями. Средства вычислительной техники являются основными компонентами ГАП; появление микро-процессорной техники обусловило широкое развитие ГАП. С точки зрения функций управления ГАП представляют собой автоматизированные системы управления техноло-гическими процессами (АСУ ТП). Возможность создания таких систем связана с появлением современных ЭВМ, которые позволяют осуществлять управление работой сложных объектов. В наиболее совершенных ГАП происходит не только непосред-ственное прямое управление работой всех машин системы сигналами от ЭВМ, но и использование обратных связей. Основываясь на этих сигналах обратных связей, ЭВМ непрерывно воздействует на работу оборудования с целью поддержания оптимального режима работы системы, как в техническом, так и в организационном плане. Применение ЭВМ и других технических достижений последних лет позволяет создавать принципиально новые производства высокой гибкости, быстрой приспособляемости к меняющимся условиям производства. Гибкость определяется следующими характерными особенностями указанных производств: способностью к быстрой переналадке; возможностью перемещения заготовок со станка на станок в любом направлении; непрерывным оперативным воздействием на работу всей системы с целью поддержания технологического процесса на наиболее высоком уровне производительности и качества продукции; возможностью проектирования технологических процессов и програм-мирования обработки с помощью ЭВМ. Основные функции ЭВМ в развитых гибких производствах состоят в следующем:

· оперативное планирование загрузки оборудования с целью обеспечения максимальной производительности и эффективности работы системы;

· проектирование технологических процессов и программирование обработки на станках с ЧПУ;

· управление работой станков, транспортно-складирующих устройств, роботов, устройств обеспечения станков инструментами;

· выявление неисправностей оборудования, сигнализация о его состоянии и управление работой ремонтной службы.

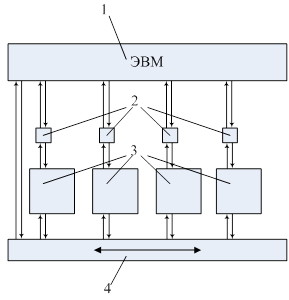

Рис. 1 Схема построения ГАП: 1 – управляющая ЭВМ, 2 – пульты ЧПУ, 3 – станки с ЧПУ, 4 – транспортно-складирующая система (конвейер)

Проектирование технологических процессов и программирование обработки с помощью ЭВМ делают возможным в очень короткие сроки подготовить выпуск деталей других наименований или выпуск тех же деталей, но из заготовок другого вида, а также скорректировать технологический процесс, если заготовки имеют заниженные или завышенные припуски на обработку. Непосредственное управление посредством ЭВМ работой всего оборудования ГАП приводит к значительному повышению надежности работы всей системы. В силу того, что станки с ЧПУ заметно отличаются от станков с ручным управлением, принципы их использования должны быть особыми. Практика создания ГАП подтверждает это положение. Так, подбор станков для гибких производств в настоящее время производится на основе одного из двух принципов:

1. принципа взаимодополняющих станков;

2. принципа взаимозаменяющих станков.

Принцип взаимодополняющих станков в целом соответствует их традиционному набору и расположению на участке в технологической последовательности. Например, если на участке обрабатываются тела вращения, то первыми будут расположены фрезерно-центровальные (подрезка торцов и зацентровка заготовок валов), затем токарные станки. За ними обычно идут зуборезные, а затем фрезерные, сверлильные и т. д. Здесь каждый новый вид станков дополняет (расширяет) возможности участка. Недостатком производства, построенного на этом принципе, является низкая техноло-гическая надежность, потому что выход из строя какого-либо станка, имеющегося в единственном экземпляре, сразу же уменьшает номенклатуру выпускаемых деталей.

Принцип взаимозаменяющих станков состоит в том, что на участке используются станки только одной модели. Если, например, участок оборудован одними токарными станками, то технологическая надежность системы будет высокая. Действительно, выход из строя одного-двух станков здесь приводит лишь к уменьшению производительности, но не к сужению номенклатуры выпускаемых деталей. Однако возможности ГАП, построенного на базе одних только токарных станков, невысоки. Применение принципа взаимозаменяющих станков наиболее эффективно, если гибкое производство построено на основе многооперационных станков. Такие производства отличаются исключительно высокой гибкостью. Использование многооперационных взаимозаменяющих станков значительно повышает стоимость построения производственной линии. В связи с этим считается экономически выгодным построения линии взаимодополняющих станков из многооперационных станков с ограниченной функциональностью.

Основой элементной базы для создания ГАП являются микроконтроллеры. Микроконтроллер — микросхема, предназначенная для управления электронными устройствами. Типичный микроконтроллер сочетает на одном кристалле функции процессора и периферийных устройств, содержит ОЗУ или ПЗУ. По сути, это однокрис-тальный компьютер, способный выполнять простые задачи. С появлением однокрис-тальных микро-ЭВМ связывают начало эры массового применения компьютерной автоматизации в области управления. По-видимому, это обстоятельство и определило термин «контроллер» (англ. controller — регулятор, управляющее устройство). На сегодняшний день существует более 200 модификаций микроконтроллеров. При проектировании микроконтроллеров приходится соблюдать баланс между размерами и стоимостью с одной стороны и гибкостью и производительностью с другой.

Программируемый логический контроллер (ПЛК) или программируемый контроллер — электронная составляющая промышленного контроллера, специализи-рованного (компьютеризированного) устройства, используемого для автоматизации технологических процессов. В качестве основного режима длительной работы ПЛК, зачастую в неблагоприятных условиях окружающей среды, выступает его автономное использование, без серьёзного обслуживания и практически без вмешательства человека. Иногда на ПЛК строятся системы числового программного управления станком (ЧПУ). ПЛК являются устройствами реального времени. Современные ПЛК являются «свободно программируемыми». В системах управления технологическими объектами логические команды преобладают над числовыми операциями, что позволяет при сравнительной простоте микроконтроллера (шины шириной 8 или 16 бит), получить мощные системы, действующие в режиме реального времени. ПЛК в своём составе не имеют интерфейса для человека, типа клавиатуры и дисплея. Их программирование, диагностика и обслуживание производится подключаемыми для этой цели программаторами — специальным устройством или устройствами на базе более современных технологий — персонального компьютера или ноутбука, со специальными интерфейсами и со специальным программным обеспечением. В системах управления технологическими процессами ПЛК взаимодействуют с различными компонентами систем человеко-машинного интерфейса (например операторскими панелями) или рабочими местами операторов на базе ПК, часто промышленных, обычно через промышленную сеть.

Числовое программное управление (ЧПУ) — компьютеризованная система управления управляющая приводами технологического оборудования, включая стано-чную оснастку. Устройства с ЧПУ (УЧПУ) базируются на работе микро-ЭВМ, в которой логика работы задается программным методом. Одно и то же УЧПУ с микро-ЭВМ может реализовывать различные функции управления за счет изменения программы управления работой микро-ЭВМ. В роли микро-ЭВМ выступает промышленный контроллер.

Структурно, в состав ЧПУ входят:

· пульт оператора (или консоль ввода/вывода), позволяющий вводить управляющую программу, задавать режимы работы; выполнить операцию вручную. Как правило, внутри шкафа пульта современной компактной ЧПУ, размещаются её остальные части;

· дисплей (или операторская панель) - для визуального контроля режимов работы и редактируемой управляющей программы/данных; может быть реализован в виде отдельного устройства для дистанционного управления оборудованием;

· контроллер - компьютеризированное устройство, решающее задачи формирования траектории движения режущего инструмента, технологических команд управления устройствами автоматики станка, общим управлением, редактирования управляющих программ, диагностики и вспомогательных расчетов (траектории движения режущего инструмента, режимов резания);

· ПЗУ – память, предназначенная для долговременного хранения (годы и десятки лет) системных программ и констант; информация из ПЗУ может только считываться;

· ОЗУ – память, предназначенная для временного хранения управ-ляющих программы и системных программ, используемых в данный момент.

Важной характеристикой CNC-контроллера является количество осей (каналов), которые он способен синхронизировать (управлять) — для этого требуется высокая производительность и соответствующее ПО. Таким образом, использование микрокон-троллеров является не просто способом упростить УЧПУ, но и является практически единственным способом сделать станочное оборудование более универсальным.

Управляющие ЭВМ тоже напрямую зависят от микроконтроллеров. В произво-дственном процессе ЭВМ не только производят управление ГАП или ГПС, но и используются на промежуточных этапах производства. Например, с помощью ЭВМ производятся расчеты характеристик будущих деталей, моделирование производ-ственного процесса, а так же расчет оптимального использования производственной линии и прочих ресурсов. Большинство из вышеперечисленных задач выполнимо только благодаря высокой производительной мощности микропроцессоров ЭВМ.

Система массового обслуживания (СМО) — система, которая производит обслуживание поступающих в неё требований, иначе называемых заявками. Обслуживание требований в СМО производится обслуживающими приборами. В зависимости от наличия возможности ожидания поступающими требованиями начала обслуживания СМО подразделяются на

· системы с потерями, в которых требования, не нашедшие в момент поступления ни одного свободного прибора, теряются;

· системы с ожиданием, в которых имеется накопитель бесконечнной ёмкости для буферизации поступивших требований, при этом ожидающие требования образуют очередь;

· системы с накопителем конечной ёмкости (ожиданием и ограничениями), в которых длина очереди не может превышать ёмкости накопи-теля; при этом требование, поступающее в переполненную СМО (отсутствуют свободные места для ожидания), теряется.

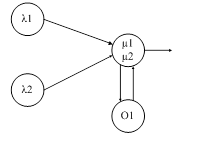

Кроме этого, СМО классифицируются по системам диспетчеризации поступающих заявок. Рассмотрим систему массового обслуживания с двумя статичными потоками поступления заявок, с абсолютным приоритетом второго типа заявок (с прерыванием) относительного приоритета без буфера с отстойником для прерванных задач.

Рис. 2 Логическая схема СМО

В данной СМО частота поступления заявок и время обслуживания – значения статические. Обработчик заявок один. Если обрабатывается заявка первого типа, то в случае поступления заявки второго типа, обрабатываемая заявка пересылается в отстойник. После освобождения обработчика, если в очереди нет заявок второго типа, заявка из отстойника начинает обрабатываться заново.

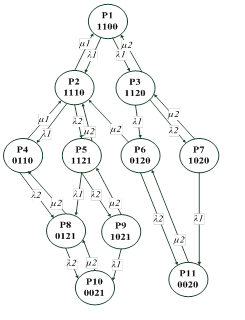

Рис. 3 Схема состояний СМО

Расчет эффективности СМО производится путем построения и последующего решения системы линейных уравнений, основанной на входящих и исходящих событиях. Построение системы линейных уравнений, или математической модели СМО, происходит путем подстановки коэффициентов поступления и обработки заявок к неизвестным значениям вероятности состояний.

Рис. 4 Расчет математической модели СМО в MathCad

На основе полученных расчетов можно рассчитать показатели эффективности работы СМО. Расчет статистики в простейшем её виде представляет собой сложение вероятностей характерных для события состояний.

Задание:

1. Ответить на вопросы:

– что понимают под ГАП?

– в чём вы видите основное назначение ГАП?

– что входит в состав ГАП и от чего он зависит?

– что понимают под гибкостью ГАП?

– что является основной элементной базой для создания ГАП?

2. В чём вы видите проблемы внедрения и применения ГАП?