Практическое занятие №7: Подготовка металла с постановкой прихваток на короткие и средние швы

Цель занятия: Изучить правила наложения прихваток. Ознакомиться с методами зачистки прихваток.

При сборке сварных конструкций для фиксации взаимного расположения деталей применяют прихватки, которые впоследствии перекрывают сварным швом.

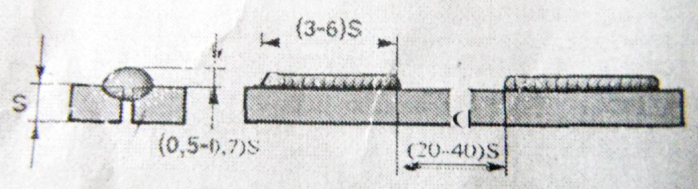

Длина каждой прихватки равна 3 – 6 значениям толщины соединяемых деталей, но не менее 30 мм. и не более 100 мм. Шаг прихваток зависит от конкретных конструктивных и технологических особенностей изготовления изделия. Чем больше толщина и общая жесткость деталей и меньше зазоры между ними, тем больше должно быть расстояние между прихватками. Обычно в сварных конструкциях их шаг составляет 500…550 мм. (см. рис1).

При наложении прихваток важно соблюдать заданные технические условия на сборку изделия. Поэтому в каждом конкретном случае выбирают соответствующий порядок выполнения прихваток, их шаг и местоположение, что должно быть отмечено в технологической документации.

Прихватки ставят с лицевой стороны соединения.

Поверхность прихваток очищают от шлака.

При сварке прихватки удаляют или полностью переплавляют

.

Рис.1 Размеры прихваток.

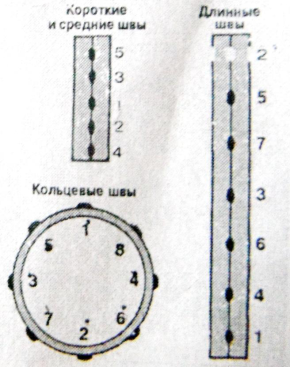

Последовательность выполнения прихваток на швы разной протяженности показано на (рис.2).

Рис.2 Правила выполнения прихваток.

Рис.2 Правила выполнения прихваток.

Если прихватки располагать там, где не будут выполняться сварные швы, то по завершении сварки такие прихватки следует удалить, а поверхность металла тщательно зачистить.

Сборочные прихватки выполняют сварочными материалами тех же марок, какие используют при сварке данной конструкции.

Требования к качеству прихваток и сварных швов одинаковы.

Практическое занятие №8: Подготовка труб с постановкой

прихваток на кольцевые швы

Цель занятия: Образовательная: сформировать у студентов навыки выполнения приемов кольцевых швов на трубах Ø 45-50 мм.

Подготовка стыков труб к сварке (слесарные операции);

Сборка стыков труб, выбор режимов сварки;

Технологический процесс сварочных работ;

Контроль качества внешним осмотром;

Устранение дефектов в работе;

Охрана труда на рабочем месте;

Монтаж трубопровода – это серьезная и ответственная работа. Для соединения труб достаточно часто применяют сварку. Этот способ пригоден для соединения труб из разных материалов, но технология сварки в разных случаях будет различна. В частном строительстве часто применяется ручная дуговая сварка труб. Для осуществления этого процесса необходимо иметь сварочный аппарат и электроды.

Ручная дуговая сварка труб

Существует много различных способов сварки труб, однако, если речь заходит о выполнении работы своими руками, то, чаще всего, применяется электродуговая сварка труб. Для осуществления этого процесса необходим не только сварочный аппарат, но и расходные материалы – электроды.

Этот материал служит присадкой, которая используется для наполнения шва. Очень важно правильно подбирать электроды, а также грамотно готовить поверхности труб под сварку и придерживаться правил выполнения сварочных работ.

Электроды для сварки труб

В строительной отрасли очень широко применяется сварка труб электросваркой. Дело в том, что этот способ достаточно прост, экономически выгоден и мобилен, так как может выполняться не только на автоматах, но и ручными аппаратами.

Выбор электродов

Что представляют собой электроды для сварки труб? Это металлический стержень из сварочной проволоки толщиной 2-5 мм. Поверх металлического стержня нанесена обмазка, она может быть нанесена тонким или толстым слоем.

В первом случае, масса обмазки составляет всего 1-2% от массы стержня, а во втором – 20-30%. Основная задача обмазки – образование шлака, то есть неметаллического сплава, который имеет меньший вес, чем металл. При выполнении сварки шлак всплывает кверху, создавая защитное покрытие в сварочной ванне. Защита необходима для того, чтобы уменьшить поглощение из воздуха кислорода и азота, которые могут ухудшить качество шва.

Совет! После завершения работы, шлак необходимо сбить. После остывания шлаковая корка становится очень хрупкой, поэтому удалить ее будет несложно.

Электроды выпускают с различными типами покрытий, причем, каждый тип создан для решения определенных задач, поэтому выбирать электроды нужно с учетом этого обстоятельства:

· Целлюлозное покрытие. Данный тип электродов применяется при сваривании труб большого размера, с их помощью можно создавать вертикальные и кольцевые швы.

· Рутиловое покрытие. Такие электроды характеризуются легким поджигом, в том числе и повторным, большой степенью хрупкости шлаковой корки. С их помощью можно создавать швы товарного вида, устанавливать прихватки, создавать угловые швы, проваривать корневые швы сверху для придания красивого внешнего вида соединению.

· Рутилово-кислотное покрытие. Этот материал характеризуется легким отделением шлаковой корки, кроме того, расход электродов при сварке труб невелик, что позволяет экономно расходовать материал.

· Рутилово-целлюлозное покрытие. Такой тип электродов подходит для выполнения швов в любых положениях, в том числе и в вертикальном, по направлению сверху, которое считается самым сложным.

· Основное покрытие. Этот особый тип материала, которые позволяют получать швы, которые отличаются высокими показателями вязкости. Такие швы практически не растрескиваются. Данный материал рекомендован для работы с толстостенными трубами, а также там, где ожидаются сложные условия эксплуатации.

Совет! Электроды, имеющие основное покрытие, рекомендуется применять, если трубопровод будет использоваться при низких температурах.

Оборудование для сварки

При выборе электродов важно учитывать свойства материалов, из которых изготовлены трубы. Так, для формирования соединений на трубах из углеродистой стали применяют сварочный материал с рутиловым или основным покрытием.

Особая технология применяется, если необходима сварка чугунных труб. Для выполнения этой работы применяют электроды, изготовленные на базе меди и железа, а также никеля и сплавов этого металла.

Применяемое при сварке оборудование

Чтобы выполнить сварку необходимо иметь в распоряжении аппарат для сварки труб, это может быть:

· Сварочный трансформатор.

· Сварочный инвертор.

· Сварочный выпрямитель.

Типы сварных соединений.

Пример сваривания труб

В строительстве применяют следующие способы соединения стальных труб:

· Сварка встык.

· Сварка внахлест.

· Тавровые сварные соединения.

· Угловые сварные соединения.

При выполнении сварных соединений используются следующие положения:

· Горизонтальное или вертикальное положение шва.

· Нижнее или потолочное положение швов.

Совет! Наиболее выгодным положением сварки считается нижнее, поэтому при возможности выполнять поворотную сварку, следует отдавать предпочтению именно этому способу работы.

При строительстве трубопроводов чаще всего применяется сварка стальных труб встык. В этом случае, крайне важно, чтобы кромки были проварены по всей толщине. Поэтому для толстостенных труб всегда выполняют двойные швы – внутренние и наружные.

Совет! Чтобы уменьшить образование наплывов металла на внутренней поверхности труб при выполнении работы электрод держат под углом 45 градусов к горизонтальной плоскости.

Подготовительные работы

Перед тем, как будет осуществлена ручная сварка труб, материал следует правильно подготовить. В комплекс подготовительных работ, как правило, входит:

· Проверка соответствия труб требованиям, заложенным в проекте.

Совет! Проверяется соответствие размерам, отсутствие дефектов и деформации, отсутствие разницы в толщине стенок, соответствие химического состава материала труб и механических свойств изделий требованиям, зафиксированным в ГОСТ.

· Очищение кромок от грязи, масла и следов окисления (ржавчины).

· Замеры перпендикулярности торца, величины притупления и угла раскрытия кромки.

Совет! Согласно принятым нормам, величина притупления должна быть равна 2 – 2,5 мм, а угол скоса кромки – 60-70 градусам.

· При выявлении несоответствия требованиям, производят механическую обработку кромок.

Установка прихваток

· Прихватки – это составляющая часть шва, для их выполнения применяют тот же тип электродов, который будет использован при выполнении основного шва.

· При сваривании труб, имеющих диаметр до 300 мм, нужно выполнить 4 прихватки, распределяя их по окружности равномерно.

· Если нужно сварить трубу большого размера, то прихватки нужно располагать на равном расстоянии с шагом 200-250 мм.

Совет! В любом случае, рекомендованная длина прихватки составляет 50 мм, а ширина – 4 мм.

Выполнения сварки поворотным методом

Выполнение сваривания труб

При монтаже трубопроводов всегда стремятся к тому, чтобы максимальное количество швов было выполнено в нижнем положении, поэтому рекомендуется использовать поворотный метод сварки. При сварке труб, имеющих толщину стенки до 12 мм, выполняют тройной шов. Первый слой сваривают с применением электродом с толщиной стержня 2-4 мм, последующие слои сваривают электродами большего диаметра. Работа выполняется так:

· Стык мысленно разделяют на четыре равные части.

· Выполняют сварку в первом и втором секторе, расположенные в верхней части трубы.

· Производят поворот трубы и сваривают стык по третьему и четвертому сектору.

· Снова поворачивают трубу и проваривают второй слой в секторах 1 и 2., а затем, повторив поворот, второй слой выполняют в секторах 3 и 4.

· Последний третий слой накладывают в одном направлении, поворачивая трубу во время работы.

Закрепление материала:

Перечислите слесарные операции, которые применяются при подготовке стыков

труб к работе?

От каких показателей зависит выбор режима сварки;

Назовите самые распространенные дефекты, которые могут быть при сварке труб

Какой метод контроля мы применяем для проверки качества сварного шва?

Какими операциями устраняются дефекты трубных конструкций?

Охрана труда на рабочем месте.