Задание на ДО на 02.11, проверка 03.11,2020Конспект по теме и устный рассказ

Требования к подготовке кромок под сварку, виды обработки кромок, зачистка, правка

2. Требования при сборке. Способы сборки, размеры прихваток, присоединение выводных планок

Тема: Подготовка деталей под сварку под флюсом

В настоящее время основные типы соединений, конструктивные части, их размеры подлежат регламентации двумя государственными стандартами. Первый - ГОСТ 8713-79 "Сварка под флюсом – Соединения сварные – Основные типы, конструктивные элементы и размеры". Второй - ГОСТ 11533-75 "Автоматическая и полуавтоматическая дуговая сварка под флюсом - Соединения сварные под острыми и тупыми углами - Основные типы, конструктивные элементы и размеры". Для подготовки деталей под сварку под флюсом может быть использован способ термической резки (плазменный, кислородный) или любой механический.

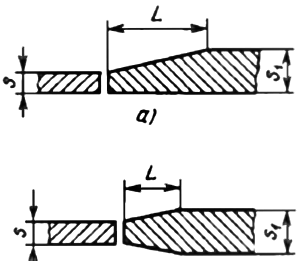

Рисунок 1. Подготовка кромок элементов разной толщины.

В случаях, когда у свариваемых кромок разная толщина с 1 или 2 сторон листа большей толщины необходим скос.(см. рис. 1 - Подготовка кромок элементов разной толщины).

Подготовка кромок при сварке под слоем флюса

В связи с применением большой силы тока и хорошим использованием тепла электрической дуги при сварке под флюсом образуется сравнительно большая ванна жидкого металла. При скоростных методах сварки под слоем флюса длина этой ванны составляет 100—150 мм и более. Кроме того, при сварке под слоем флюса образуется большое количество расплавленного шлака.

В связи с вышеизложенным при сварке под слоем флюса необходимо предусматривать специальные меры для борьбы с протеканием металла и расплавленного шлака через зазоры. Эти меры необходимы также для борьбы со стеканием металла и шлака в случае сварки цилиндрических изделий. Борьба с протеканием жидкого металла и шлака может вестись путем уменьшения зазоров между соединяемыми кромками заготовок, а также путем специальных приспособлений в виде флюсовых подушек, медных или стальных подкладок.

При сварке под слоем флюса необходимо также обеспечить постоянство размеров разделки, что оказывает большое влияние на равномерность сечения шва. Подготовка кромок при сварке под слоем флюса должна вестись механизированными способами. При относительно небольшой толщине металла (до 6—10 мм) подготовку кромок следует вести путем строжки. При большей толщине следует применять механизированную кислородную резку с помощью полуавтоматов и автоматов.

Этот способ резки особенно выгодно применять в случае подготовки со скосом кромок, когда невозможна строжка заготовок пакетом.

Применение способов подготовки должно обеспечить требования ГОСТ 8713.

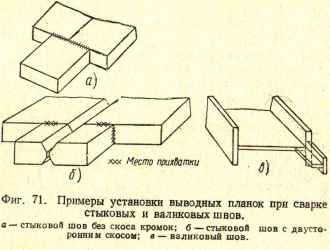

Фиг.71.Примеры установки выводных планок при сварке стыковых и валиковых швов

Применение строжки позволяет вести сварку металла малой толщины под слоем флюса без каких-либо подушек и подкладок. В этом случае сборку производят с так называемыми «нулевыми зазорами», а сварку осуществляют с двух сторон с применением кантовки. Такой технологический процесс нашел широкое применение в судостроении.

Существенное влияние на качество швов, выполняемых под слоем флюса, оказывают различного рода загрязнения; влага, ржавчина, окалина, смазка и др.

Попадание этих загрязнений в зону дуги приводит к обильному выделению газов. Это резко ухудшает условия формирования шва и служит одной из причин возникновения в наплавленном металле пор и раковин. В связи с этим перед сборкой кромки заготовок и прилегающую к ним зону следует тщательно зачищать. Ширина очищаемого участка должна быть более ширины шва на 10—20 мм.

Следует отметить, что загрязнения с кромок могут переходить во флюс, что также приводит к образованию пор.

Очистка от ржавчины или окалины может производиться металлическими щетками, закрепляемыми на переносных пневматических или электрических машинках. При значительном загрязнении очистку следует производить наждаком. Кроме того, можно применять пламенную очистку с использованием газосварочных горелок, резаков или специальных горелок для очистки. Хорошие результаты дает химическая очистка с последующим фосфатированием.

Следует отметить, что в ряде случаев вместо очистки кромок и однопроходной сварки под слоем флюса металла толщиной 3—6 мм применяют двухпроходную (двухслойную) сварку. При сварке в два слоя наложением второго слоя удается ликвидировать неплотности сварного шва. Однако такая технология вызывает непроизводительные расходы сварочной проволоки, флюсов, электроэнергии. Затраты труда на сварку второго слоя составляют примерно такую же величину, как и затраты труда на механизированную очистку.

С целью ускорения процесса сборки, заготовки следует подвергать правке на прессах или правильных машинах. Приспособления для сборки целесообразно оснащать быстродействующими прижимными устройствами, а также упорами и фиксаторами. Взаимное расположение заготовок при сварке стыковых швов фиксируется концевыми планками и прихватками. Концевые планки необходимы и для начала сварки и вывода кратера.

Длина планки для вывода кратера берется больше длины кратера на 30—40 мм. Ширина планки должна выбираться из условия нормального удержания на ней флюса.

Примеры установки выводных планок при сварке под слоем флюса стыковых и угловых швов представлены на фиг. 71.

Наложение прихваток для целей сборки следует производить качественными электродами, не более чем через 500 мм длины шва. В случае применения прижимов возможна сборка без прихваток, а лишь с установкой концевых планок.

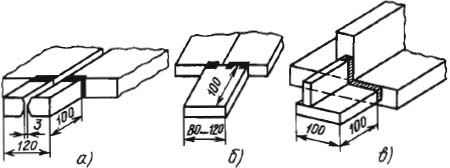

Процессы сборки и сварки элементов со стыковыми швами осуществляются на стеллажах в специальных приспособлениях. При сварке стыковых швов без разделки кромок взаимное расположение листов и зазор фиксируются прихватками и специальными планками. Длина прихваток составляет 50... 100 мм, расстояние между ними по длине стыка <500...550 мм, высота выпуклости прихватки равняется 3..4 мм. Сварку рекомендуется начинать на входных, а заканчивать на выходных планках (рис. 2), которые удаляются после остывания шва. Размер выходной планки должен быть на 40...50 мм больше кратера основного шва, ширина обычно находятся в диапазоне 80-120 мм.

Стыковые соединения с разделкой кромок, как правило, делают без прихваток, а перед сваркой собранные листы скрепляют концевыми планками. Разделка кромок входных и выходных технологических планок должна быть такой же, как и разделка кромок основного соединения.

Рисунок 2. Варианты конструкции входных и выходных планок: а - стыковое соединение с разделкой кромок; б - то же, без разделки кромок; в - угловое соединение.

Сборка тавровых соединений чаще всего производится в стеллажах по разметке или на специальных кондукторах. Элементы перед сваркой соединяют прихватками (длина прихваток 80... 120 мм, катет <5 х 5 мм, расстояние между прихватками находится в диапазоне 500...600 мм). При величине зазора между элементами более 2 мм, совершают со стороны, противоположной первому шву, подварку штучными электродами.