План

1. Методы обработки плоских поверхностей

2. Обработка плоских поверхностей строганием

3. Обработка плоских поверхностей фрезерованием

4. Обработка плоских поверхностей протягиванием

1. Методы обработки плоских поверхностей

Обработку плоских поверхностей можно производить различными методами на различных станках — строгальных, долбежных, фре-зерных, протяжных, токарных, расточных, многоцелевых, шабровочных и др. (лезвийным инструментом); шлифовальных, полировальных, доводочных (абразивным инструментом).

Наиболее широкое применение находят строгание, фрезерование, протягивание и шлифование.

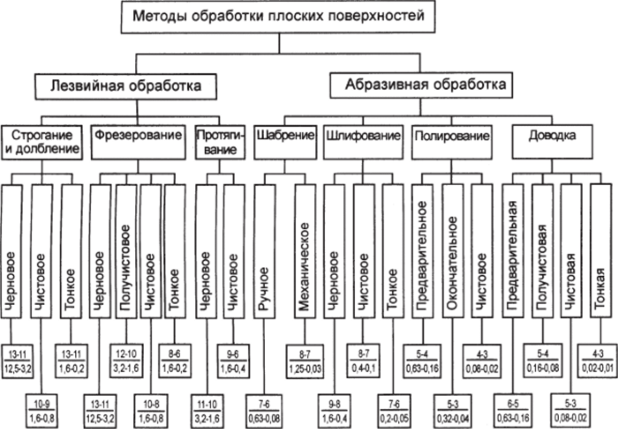

Методы обработки, достигаемая ими точность и шероховатость поверхности, представлены в таблице 1.

Таблица 1 - Методы обработки, достигаемая ими точность и шероховатость поверхности

2. Обработка плоских поверхностей строганием

Строгание находит большое применение в мелкосерийном и еди-ничном производстве благодаря тому, что для работы на строгальных станках не требуется сложных приспособлений и инструментов, как для работы на фрезерных, протяжных и других станках.

Этот метод обработки является весьма гибким при переходе на другие условия работы. Однако он малопроизводителен: обработка выполняется однолезвийным инструментом (строгальными резца-ми) на умеренных режимах резания, а наличие вспомогательных ходов увеличивает время обработки. Кроме того, для работы на этих станках требуются рабочие высокой квалификации.

Строгание и долбление применяют в единичном и мелкосерийном производствах.

При строгании применяют поперечно-строгальные, а также одно и двухстоечные продольно-строгальные станки. Строгание на про-дольно-строгальных станках применяют в серийном производстве и при обработке крупных и тяжелых деталей практически во всех случаях. Объясняется это простотой и дешевизной инструмента и наладки; возможностью обрабатывать поверхности сложного профиля простым универсальным инструментом, малой его чувствительностью к литейным порокам, возможностью снимать за один рабочий ход большие припуски до 20 мм и сравнительно высокую точность.

При тонком строгании может быть достигнута шероховатость Ra = (1,6...0,8) мкм и неплоскостность 0,01 мм для поверхности 300x300 мм.

Для увеличения производительности процесса строгания заготовки устанавливают в один или несколько рядов, обрабатывают одно-временно заготовки деталей различных наименований.

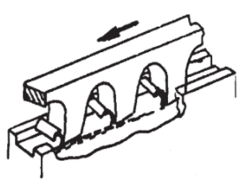

Рисунок 1 - Схема строгания плоской поверхности:

l — длина заготовки; b2 — перебег резца; b — ширина заготовки; b1— врезание резца; t — глубина резания.

Наиболее рационально применять строгание длинных и узких по-верхностей. При обычной форме резца строгание производится с глубиной резания от 3 до 10 мм и подачей 0,8...1,2 мм на один двойной ход стола, обеспечивая IT13...11; Ra = 3,2... 12,5 мкм.

3. Обработка плоских поверхностей фрезерованием

Фрезерование в настоящее время является наиболее распространенным методом обработки плоских поверхностей. В массовом производстве фрезерование вытеснило применявшееся ранее строгание.

Фрезерование осуществляется на фрезерных станках. Фрезерные станки разделяются на горизонтально-фрезерные, вертикально-фрезерные, универсально-фрезерные, продольно-фрезерные, карусельно-фрезерные, барабанно-фрезерные и многоцелевые.

Существуют следующие виды фрезерования: цилиндрическое (рис. 2, а), торцовое (рис. 2, б), двустороннее (рис. 2, в), трехстороннее (рис. 2, г).

Рисунок 2 - Схемы фрезерования плоских поверхностей: а — цилиндрического; б — торцового; в — двустороннего; г — трехстороннего

Широкое применение находит в настоящее время фрезерование торцовыми фрезами, а при достаточно больших диаметрах фрез (свыше 90 мм) — фрезерными головками (торцовыми фрезами со вставными ножами). Это объясняется следующими преимуществами фрезерования этими фрезами перед фрезерованием цилиндрическими фрезами:

— применением фрез больших диаметров, что повышает производительность обработки;

— одновременным участием в обработке большого числа зубьев, что обеспечивает более производительную и плавную работу;

— отсутствием длинных оправок, что дает большую жесткость крепления инструмента и, следовательно, возможность работать с большими подачами (глубинами резания);

— одновременной обработкой заготовок с разных сторон (например, при использовании барабанно-фрезерных станков).

Фрезерование характеризуется высокой производительностью и сравнительно высокой точностью. Фрезерование в два перехода (черновой и чистовой) позволяет достичь: по точности размеров IT9; по шероховатости Ra = 6,3...0,8 мкм; отклонение от плоскостности 40...60 мкм.

Одним из наиболее производительных способов фрезерования является обработка плоскостей на карусельно-фрезерных, барабанно-фрезерных станках, что возможно по непрерывному циклу. Одним из способов сокращения основного времени является внедрение скоростного и силового фрезерования. Скоростное фрезерование характеризуется повышением скоростей главного движения резания, при обработке стали до 350 м/мин, чугуна — до 450 м/мин, цветных металлов — до 2000 м/мин при небольших подачах на зуб фрезы Sz = 0,05...0,12 мм/зуб — при обработке сталей, 0,3...0,8 мм/зуб — при обработке чугуна и цветных сплавов. Силовое фрезерование характеризуется большими подачами на зуб фрезы (Sz ≥ 1 мм).

Как скоростное, так и силовое фрезерование выполняется фрезами, оснащенными твердосплавными и керамическими пластинами.

Тонкое фрезерование характеризуется малыми глубинами резания (t ≤0,1 мм), малыми подачами (SZ— 0,05...0,10 мм) и большими скоростями главного движения резания.

4. Обработка плоских поверхностей протягиванием

Протягивание плоскостей реализуют на вертикально- и горизонтально-протяжных станках. Протягивание наружных плоских поверхностей благодаря высокой производительности и низкой себестоимости находит все больше применение в крупносерийном и массовом производстве. Для этих типов производств протягивание экономически выгодно, несмотря на высокую стоимость оборудования и инструмента. В настоящее время фрезерование часто заменяют наружным протягиванием (плоскости, пазы, канавки и т. п.).

В массовом производстве для наружного протягивания применяют высокопроизводительные многопозиционные протяжные станки, а также станки непрерывного действия.

Протягивание является самым высокопроизводительным методом обработки плоскостей, обеспечивающим точность размеров IT7...IT9, шероховатость Ra = (3,2...0,8) мкм.

Основными преимуществами протягивания по сравнению с фрезерованием являются: высокая производительность; высокая точность; высокая стойкость инструмента.

Ограничениями широкого применения протягивания являются высокая стоимость и сложность инструмента.

Обычно при протягивании используются следующие режимы: подача на зуб Sz = 0,1...0,4 мм/зуб; скорость главного движения резания Крез = 6...12 м/мин с максимальными припусками до 4 мм с шириной протягивания до 350 мм.

Рисунок 3 - Схема протягивания