ВОПРОС 1

Металлы – один из классов конструкционных материалов, характеризующийся определенным набором свойств:

· «металлический блеск» (хорошая отражательная способность);

· пластичность;

· высокая теплопроводность;

· высокая электропроводность.

Структура материала и наличие дефектов определяют св-ва строения металлов. Металл представляет собой вещество, состоящее из положительных ядер, вокруг которых по орбиталям вращаются электроны. На последнем уровне число электронов невелико и они слабо связаны с ядром. Эти электроны имеют возможность перемещаться по всему объему металла, т.е. принадлежать целой совокупности атомов.

Таким образом, пластичность, теплопроводность и электропроводность обеспечиваются наличием «электронного газа».

Все металлы, затвердевающие в нормальных условиях, представляют собой кристаллические вещества, то есть укладка атомов в них характеризуется определенным порядком – периодичностью. Этот порядок определяется понятием кристаллическая решетка.

Другими словами, кристаллическая решетка это воображаемая пространственная решетка, в узлах которой располагаются частицы, образующие твердое тело.

Элементарная ячейка – элемент объема из минимального числа атомов, многократным переносом которого в пространстве можно построить весь кристалл.

Элементарная ячейка характеризует особенности строения кристалла. Основными параметрами кристалла являются:

· размеры ребер элементарной ячейки. a, b, c – периоды решетки – расстояния между центрами ближайших атомов. В одном направлении выдерживаются строго определенными.

Основными типами кристаллических решеток являются:

1. Объемно - центрированная кубическая (ОЦК) (см. рис.1.2а), атомы располагаются в вершинах куба и в его центре (V, W, Ti,  )

)

2. Гранецентрированная кубическая (ГЦК) (см. рис. 1.2б), атомы рассполагаются в вершинах куба и по центру куждой из 6 граней (Ag, Au,  )

)

3. Гексагональная, в основании которой лежит шестиугольник:

o простая – атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита);

o плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости (цинк).

Строение реальных металлов. Дефекты кристаллического строения

1. Точеные дефекты

2. Линейные дефекты:

3. Простейшие виды дислокаций – краевые и винтовые.

В кристаллической решетке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов. Различают следующие структурные несовершенства.

Точеные дефекты

Одним из распространенных несовершенств кристаллического строения является наличие точечных дефектов: вакансий, дислоцированных атомов и примесей. (рис. 2.1.)

Рис.2.1. Точечные дефекты

Вакансия – отсутствие атомов в узлах кристаллической решетки, «дырки», которые образовались в результате различных причин. Дислоцированный атом(лишний атом) – это атом, вышедший из узла решетки и занявший место в междоузлие. При этом на месте переместившегося атома образуется вакансия.

Примесные атомы всегда присутствуют в металле, так как практически невозможно выплавить химически чистый металл..

Точечные дефекты вызывают незначительные искажения решетки, что может привести к изменению свойств тела (электропроводность, магнитные свойства. В зависимости от характера взаимодействия компонентов различают сплавы:

1. механические смеси;

2. химические соединения;

3. твердые растворы.

Сплавы механические смеси образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения.

Образуются между элементами значительно различающимися по строению и свойствам, когда сила взаимодействия между однородными атомами больше чем между разнородными. Сплав состоит из кристаллов входящих в него компонентов (рис. 4.1). В сплавах сохраняются кристаллические решетки компонентов.

Рис. 4.1. Схема микроструктуры механической смеси

Сплавы химические соединения образуются между элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными.

твердые растворы – это твердые фазы, в которых соотношения между компонентов могут изменяться. Являются кристаллическими веществами.

Характерной особенностью твердых растворов является: наличие в их кристаллической решетке разнородных атомов, при сохранении типа решетки растворителя.По степеням растворимости компонентов различают твердые растворы:

· с неограниченной растворимостью компонентов;

· с ограниченной растворимостью компонентов

Химические соединения, твёрдые растворы, смеси (механические). Если оба компонента теряют свою кристаллическую решётку, и у сплава образуется новая решётка, то это хим. соединение. Если один из компонентов сохраняет кристаллическую решётку, а другие её теряют, такие сплавы наз. твёрдыми растворами. Если оба компонента сохраняют кристаллическую решётку и свойства, то сплавы называются смесями.

ВОПРОС 3

Закон Курнакова устанавливает связь между видом диаграммы состояния и свойствами сплавов.

а – физико-механич смесь. б –неограниченный твердый раствор, в – огранич. тв.р-р. г –хим.. соединение.

Диаграммы состояния показывают изменения фазового состояния сплавов при изменении их состава и температуры, а также позволяют предсказывать свойства сплавов. Связь между составом сплава и его свойствами для различных типов диаграмм состояния впервые была установлена Н. С. Курнаковым и получила название закономерностей Курнакова. Рассмотрим некоторые типы диаграмм состояния и связь свойств сплавов с их составом.

ВОПРОС 4

Механические характеристики определяются следующими факторами:

- веществом, его структурой и свойствами;

- конструктивными особенностями элемента, т. е, размерами, формой, наличием концетраторов, состоянием поверхности;

- условиями при нагружении: температурой, скоростью, повторяемостью нагрузки и др.

Упругопластическая деформация при достижении достаточно высоких напряжений может завершиться разрушением тела. Процесс разрушения состоит из нескольких стадий: зарождение микротрещин, образование макротрещин, распространение макротрещины по всему сечению тела.В общем случае различают вязкое и хрупкое разрушения. Вид разрушения зависит от многих факторов: состава металла, его структурного состояния, условий нагружения и температуры.Хрупкое разрушение характеризуется ручьистым изломом. Вязкое разрушение происходит срезом под действием касательных напряжений и сопровождается значительной пластической деформацией. Для вязкого разрушения характерен волокнистый (матовый) излом детали или образца. Хрупкое разрушение происходит под действием нормальных растягивающих напряжений, вызывающих отрыв одной части тела от другой без заметных следов макропластической деформации.Для хрупкого разрушения характерен кристаллический (блестящий) излом. Хрупкому разрушению предшествует пластическая деформация до достижения трещины критического размера и затем хрупкое бездислокационное разрушение. Хрупкое разрушение – это самопроизвольный процесс.

ВОПРОС 5

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности – σв = 250МПа, предел текучести – σт = 120МПа) и высокими характеристиками пластичности (относительное удлинение – δ = 50%, а относительное сужение – ψ = 80%). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна.

Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

2. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500 0С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000 0С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

3. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода.

Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу.

Температура плавления цементита точно не установлена (1250, 1550o С). При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217o С.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки.

Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: азотом, кислородом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

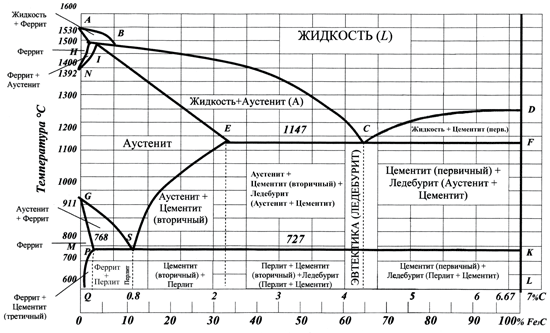

Фазами железоуглеродистых сплавов являются жидкая фаза, феррит, аустенит, цементит.

1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

2. Феррит (Ф) Feα (C) – твердый раствор внедрения углерода в α-железо.

Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006 % при комнатной температуре (точка Q), максимальную – 0,02 % при температуре 727o С (точка P). Углерод располагается в дефектах решетки.

При температуре выше 1392o С существует высокотемпературный феррит (δ) (Feδ (C), с предельной растворимостью углерода 0,1 % при температуре 1499o С (точка J)

Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности – σв = 300МПа) и пластичен (относительное удлинение – δ = 30%), магнитен до 768o С.

3. Аустенит (А) Feγ (С) – твердый раствор внедрения углерода в γ-железо.

Углерод занимает место в центре гранецентрированной кубической ячейки.

Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8 % при температуре 727o С (точка S), максимальную – 2,14 % при температуре 1147o С (точка Е).

Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение – δ = 40..50%), парамагнитен.

При растворении в аустените других элементов могут изменяться свойства и температурные границы существования.

К железоуглеродистым сплавам отноеятся сплавы железа с углеродом.

Диаграмма железо-углерод должна распространяться от железа до углерода. Железо образует с углеродом химическое соединение: цементит – Fe3C. Каждое устойчивое химическое соединение можно рассматривать как компонент, а диаграмму – по частям. Так как на практике применяют металлические сплавы с содержанием углерода до 5%, то рассматриваем часть диаграммы состояния от железа до химического соединения цементита, содержащего 6,67% углерода.

ВОПРОС 2

Диаграмма состояния показывает изменение состояния в зависимости от температуры (давление постоянно для всех рассматриваемых случаев) и концентрации. Один компонент: Шкала температур, точки показывают равновесную температуру изменения агрегатного состояния. Два компонента: По оси ординат - температура, по оси абсцисс - концентрацию. Крайние ординаты соответствуют чистым компонентам, а между ними - двойным сплавам. Три компонента: две оси концентрационные, одна - температурная. Каждая точка показывает состояние сплава данной концентрации при данной температуре. Вертикаль соответствует изменению температуры определённого сплава. Изменение фазового состояния отмечается на диаграмме точкой. Линии, соединяющие точки аналогичных превращений, разграничивают на диаграмме области аналогичных фазовых состояний

Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры.

Диаграммы состояния показывают устойчивые состояния, то есть состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы.

Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа. В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки.

Температуры, соответствующие фазовым превращениям, называют критическими точками. Некоторые критические точки имеют названия, например, точки отвечающие началу кристаллизации называют точками ликвидус, а концу кристаллизации – точками солидус.

По кривым охлаждения строят диаграмму состава в координатах: по оси абсцисс – концентрация компонентов, по оси ординат – температура.

Диаграмма состояния сплавов механических смесей  а – диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии; б – кривые охлаждения сплавов

а – диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии; б – кривые охлаждения сплавов

1. Количество компонентов: К = 2 (компоненты А и В);

2. Число фаз: f = 3 (кристаллы компонента А, кристаллы компонента В, жидкая фаза).

3. Основные линии диаграммы:

· линия ликвидус acb, состоит из двух ветвей, сходящихся в одной точке;

· линия солидус ecf, параллельна оси концентраций стремится к осям компонентов, но не достигает их.

4. Типовые сплавы системы.

· а) Чистые компоненты, кристаллизуются при постоянной температуре, на рисунке 1, позиция б показана кривая охлаждения компонента А;

· б). Эвтектический сплав – сплав, соответствующий концентрации компонентов в точке с (сплав I). Кривая охлаждения этого сплава, аналогична кривым охлаждения чистых металлов (рисунок 1, позиция б);

Эвтектика – мелкодисперсная механическая смесь разнородных кристаллов, кристаллизующихся одновременно при постоянной, самой низкой для рассматриваемой системы, температуре.

При образовании сплавов механических смесей эвтектика состоит из кристаллов компонентов А и В: эвтектика (кр. А + кр. В)