Курсовой проект

по дисциплине: «Технология машиностроения»

на тему: Проект прогрессивного технологического процесса изготовления детали «Клапан » в условиях единичного производства.

Выполнил: студент 4-МиАТ-1. Колбасов М.О.

Проверил: доцент, к.т.н Кургузов Ю.И.

Самара 2014 г.

РЕФЕРАТ

Данная работа содержит n страницы, n рисунков, n таблицы. Графическая часть содержит n лист формата A4, n лист формата А3, n лист формата А2, n листа формата А1, n листа формата A0.

КЛАПАН, БАЗИРОВАНИЕ, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, РЕЖИМЫРЕЗАНИЯ, ТОЧНОСТЬ, КВАЛИТЕТ, ШЕРОХОВАТОСТЬ.

В результате выполнения курсового проекта на основе анализа действующего технологического процесса, выбора способа заготовки и методов обработки отдельных поверхностей разработан вариант прогрессивного технологического процесса изготовления детали «Клапан» на станках с ЧПУ.

Разработка технологических процессов осуществлялась с учётом применения прогрессивных видов оборудования, режущего инструмента и оснастки выбранных, по каталогам ведущих мировых производителей. Проведены расчеты режимов резания для применяемого режущего инструмента. Разработаны маршрутные и операционные карты на одну технологическую операцию.

СОДЕРЖАНИЕ

Задание……………………………………………………………………….........4

Реферат……………………………………………………………………….........4

Содержание……………………………………………………………………......4

Введение……………………………………………………………………….......4

1. Анализ действующего технологического процесса (ТП). Предложения по его совершенствованию. Анализ чертежа детали…………………...6

2. Разработка технологического чертежа………………………………….. 7

3. Разработка структуры вариантов технологического процесса……….. 10

4. Выбор оборудования, режущих инструментов, режимов резания и расчет технических норм времени для прогрессивного ТП………….18

5. Выбор варианта прогрессивного технологического процесса

на основе расчета себестоимости……………………………………... 13

6. Расчет припусков и межоперационных размеров

для прогрессивного ТП....................................................................... 13

7. Проектирование приспособления для одной из операций ТП………...18

Заключение…………………………………………………………………….... 35

Библиографический список……………………………………………………..36

Приложения……………………………………………………………………...36

Введение

Человеческое общество постоянно испытывает потребности в новых видах продукции, либо в сокращении затрат труда при производстве основной продукции. В общих случаях эти потребности могут быть удовлетворены только с помощью новых технологических процессов и новых машин, необходимых для их выполнения. Следовательно, стимулом к созданию новой машины всегда является новый технологический процесс, возможность которого зависит от уровня научного и технического развития человеческого общества.

Замысел к созданию новой детали, выражается в виде формулировки служебного назначения, являющегося исходным документом в проектировании. Для изготовления спроектированной детали разрабатывают технологический процесс и на его основе создают производственный процесс, в результате которого получается изделие, удовлетворяющее возникшие потребности.

Создавая изделие, человек решает две задачи:

1. Сделать его качественным и обеспечить экономию труда в получении производимой с его помощью продукцией;

2. Затратить меньшее количество труда в процессе создания и обеспечения качества самой машины.

Производственный процесс изготовления является системой связи свойств материалов: размерных, информационных, временных и экономических. Технология машиностроения исследует эти связи с целью решения задач обеспечения в процессе производства, требуемого качества машины, наименьшей себестоимости и повышения производительности труда.

Производительность процесса обработки зависит от режимов резания (скорости, глубины, подачи), а, следовательно, от материала режущей части инструмента, его конструкции, геометрических параметров, лезвий инструмента и т.д.

Современное производство предъявляет повышенные требования к технологической оснастке: точность базирования изделий, жесткость, полное использование мощности оборудования на черновых операциях и высокая точность обработки на чистовых операциях, высокая гибкость, сокращающая время на наладку и замену оснастки, универсальность, позволяющая обрабатывать изделия определенного типоразмеров с минимальным временем на переналадку, надежность и взаимозаменяемость.

Курсовой проект является самостоятельной работой будущего технолога, направленной на решение конкретных задач в области совершенствования технологии, организации производства и улучшение технико-экономических показателей работы участка. Наряду с этим курсовой проект закрепляет умение студента пользоваться справочной литературой, ГОСТами, таблицами, нормами и расценками умело, сочетая справочные данные с теоретическими знаниями, полученными в процессе обучения.

В связи с этим разработан прогрессивный технологический процесс изготовления детали «Клапан» на станке с ЧПУ.

1. Анализ действующего технологического процесса (ТП). Предложения по его усовершенствованию. Анализ чертежа детали.

Во время производственной практики студент получает комплекты конструкторской и технологической документации, регламентирующего процесса изготовления детали.

В данном случае на практике, которая проводилась на ОАО «Авиаагрегат» был получен полный данный комплект документации на деталь «Клапан». Чертеж детали и заготовки представлен в графической части проекта (см. СамГТУ 151900.062.001.001. и СамГТУ 151900.062.001.003).

При анализе выявляются положительные и отрицательные стороны технологического процесса с точки зрения производительности, надежности, качества получаемой продукции, величины производственных затрат.

Этот технологический процесс принимают в качестве базового, намечают пути его совершенствования и предлагают технические решения, которые впоследствии используют при проектировании нового (прогрессивного) варианта технологического процесса.

Для данного случая:

Положительные стороны:

- при изготовлении детали на некоторых операциях применяются станки с ЧПУ (SKT 160 LMA, HERMLE), таким образом, повышается производительность и качество отдельных поверхностей детали во время обработки на этом оборудовании;

- в данном ТП почти после каждой основной операции присутствуют контрольные операции, что способствует надежности и проверке качества получаемых поверхностей детали во время обработки.

Отрицательные стороны:

- при изготовлении детали основная часть оборудования – универсальные станки (1К62, НС-12А). Это способствует снижению производительности и качества поверхностей, а именно увеличению основного времени на операцию, а также увеличению времени на контроль после основных операций, каждая переустановка детали сказывается на качестве поверхностей;

- некоторые операции выполнены не целесообразно, например, операция 090,100 и 105, а также операция 160, которая, по-моему, мнению должна быть после 170 и 190. Все это также влияет на качество детали;

- основное техническое требование (биение 0,02 мм) поверхности А относительно поверхности Д не выполняется, т.к. обработка данных поверхностей ведется ни с одного установа, ни с установа на обработанную поверхность Д или А;

- при сверлении отверстия Ø0,6 мм (операция 190) используется спиральное сверло из быстрорежущей стали, это способствует увеличению вероятности поломки самого инструмента, т.к. он не надежен.

Для усовершенствования базового технологического процесса необходимо внедрить новое оборудование, новые инструменты, а также предусмотреть всевозможные пути обработки на новом оборудование, при этом добиться снижения времени изготовления детали, повысить качество, обеспечить все технические требования и снизить себестоимость изготовления.

Прогрессивный технологический процесс включает в себя:

-токарный станок с ЧПУ (Gildemeister CTX 400 Serie 2) на котором будет вестись обработка всей детали;

- использование новых режущих инструментов (применяемых на данном станке), которые повлияют на качество и условия обработки;

- снижение количество операций, что повлияет на производительность и на себестоимость;

- снижение количество установов, что повлияет на соблюдение всех технических требований и на точность детали.

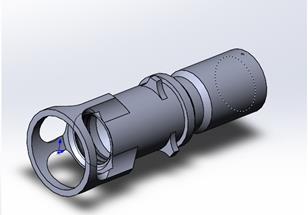

Объектом проектирования является деталь рис.1 - «КЛАПАН »

Рис.1 Модель детали - «КЛАПАН »

Данная деталь применяется для..........................................................

Анализ рабочего чертежа показывает, что он содержит достаточное количество проекций, разрезов и сечений, для понимания конструктивных параметров детали. Точность изготавливаемых поверхностей соответствует назначенной шероховатости.

В качестве материала используется сталь Сталь конструкционная легированная 12ХН3А ГОСТ 4543-71. Деталь термически обработана, но не вся, а только поверхность Д. (cм. 151900.062.001.001).

В качестве заготовки принимаем круглый горячекатаный стальной прокат (Рис. 2).

Рис.2 Заготовка для детали - «КЛАПАН »

Заготовка выбрана в соответствии с типом производства - мелкосерийно.

Далее представлена таблица с результатами анализа состояния поверхностей детали, которые требуют последующую механическую обработку (таблица 1).

Таблица 1

Результаты анализа рабочего чертежа

| № пов. | Вид пов-ти | Размер пов-ти, мм | Допуск на р-р, мкм | Шерохов. Rа, мкм | Квалитет |

| плоская | 6,3 | IT14 | |||

| цил. нр. | Æ19 | 1,6 | f7 | ||

| плоская | 6,3 | IT14 | |||

| цил. нр. | Æ13,8 | 6,3 | IT14 | ||

| конус. нр. | Æ16х45° | 0,8 | IT14 | ||

| фасоннфя | Æ12 | 6,3 | IT14 | ||

| цил. вн. | Æ10 | 6,3 | IT14 | ||

| цил. вн. | Æ8 | 6,3 | IT14 | ||

| цил. вн. | Æ10 | 1,6 | H9 | ||

| цил. вн. | Æ12 | 6,3 | IT14 | ||

| фасонная | R0,2 | 6,3 | IT14 | ||

| цил. вн. | Æ11 | 6,3 | IT14 | ||

| фасонная | R0,2 | 6,3 | IT14 | ||

| конус. вн. | Æ8х45° | 6,3 | IT14 | ||

| цил. вн. | Æ16,2 | 6,3 | IT14 | ||

| фасонная | R0,2 | 6,3 | IT14 | ||

| конус. вн. | Æ11х45° | 6,3 | IT14 | ||

| цил. вн. | Æ11 | 6,3 | IT14 | ||

| конус. вн. | Æ11х45° | 6,3 | IT14 | ||

| цил. вн | Æ12,5 | 6,3 | IT14 | ||

| фасонная | R0,2 | 6,3 | IT14 | ||

| конус. вн. | Æ12,5х30° | 1,6 | IT14 | ||

| фасонная | R0,5 | 6,3 | IT14 | ||

| фасонная | R0,2 | 6,3 | IT14 | ||

| плоская | 6,3 | IT14 | |||

| плоская | 6,3 | IT14 | |||

| 27,28 | фасонная | R0,2 | 6,3 | IT14 | |

| плоская | 6,3 | IT14 | |||

| 30,32 | фасонная | R0,2 | 6,3 | IT14 | |

| цил. нр. | Æ14 | 6,3 | IT14 | ||

| цил. вн. | Æ38 | 6,3 | IT14 | ||

| конус. нр. | Æ14х45° | 6,3 | IT14 | ||

| цил. нр. | Æ16 | 6,3 | IT14 | ||

| 35, 36, 37 | фасонная | Æ14 | 6,3 | IT14 | |

| цил. вн. | Æ0,6 | 6,3 | IT14 |

Остальные технические требования представлены на рабочем чертеже

(см. СамГТУ 151900.062.001.001).

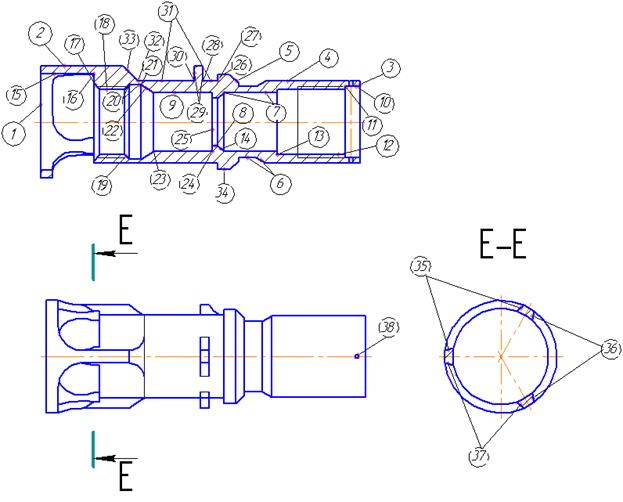

2. Разработка технологического чертежа.

Перед началом разработки технологического процесса необходимо представить технологический чертёж. Он представляет собой изображение детали без размеров с присвоением каждой обрабатываемой поверхности порядкового номера. Нумеруется каждая поверхность, какой бы она не была.

Рис.3 Технологический чертеж детали «Клапан»

Технологический чертеж детали представлен в графической части проекта (см. СамГТУ 150900.062.001.002).

3. Разработка структуры вариантов технологического процесса.

При разработке структуры технологических процессов, необходимо знать по какому принципу, и по какой форме организации будет строиться данный ТП.

Существует три принципа построения ТО (технологическая операция) и ТП:

- принцип дифференциации – означает расчленение ТО и ТП по последовательным переходам. ТО содержит лишь один переход. Такой ТП имеет преимущества реализации (в единичном, мелкосерийном производстве), более простой автоматизации в крупносерийном и массовом производстве. Ее недостаток – низкая производительность;

- принцип концентрации – заключается в выполнении группы переходов одновременно. Осуществить этот принцип можно применением одновременно нескольких режущих инструментов в одной или нескольких позициях при обработке одной или нескольких заготовок. Такой принцип легко можно реализовать на полуавтоматических и автоматических станках в массовом и крупносерийном производствах. При соответствующем технологическом оснащении принцип концентрации реализуется и на универсальных станках и на станках с ЧПУ в единичном, мелкосерийном и среднесерийном производствах. Главное преимущество принципа концентрации – возможность резкого повышения производительности, а в ряде случаев – повышения точности;

- принцип интеграции – означает применение последовательно большого количества переходов в одной операции, что невозможно осуществить на универсальных станках. Используется на станках с ЧПУ. Характерен резким сокращением вспомогательного времени на управление станком, установку и смену инструмента, контроль заготовки во время операции. Этот принцип является фактически дальнейшим развитием принципа дифференциации ТО.

Позволяет повысить производительность, точность и резко сократить число ТО в единичном, мелкосерийном и серийном производствах.

По форме организации ТП, определяемой числом охватываемых предметов производства или их конструктивных элементов, различают единичные, типовые, групповые и модульные ТП:

- единичный ТП – разрабатывают только на уровне предприятия и применяют для изготовления или ремонта одного конкретного предмета производства;

- групповой ТП – разрабатывается с целью экономически целесообразного применения методов и средств крупносерийного и массового производства в условиях единичного, мелкосерийного и серийного производства;

-типовой ТП – характерен единством содержания и последовательности большинства ТО для группы изделий, обладающих общими конструктивными признаками;

- модульный ТП – основан на новом виде технологии – модульной технологии, строится на представлении детали совокупностью модулей поверхности (МП) и построении ТП детали из модулей технологических процессов изготовления (МТИ), являющихся законченными частями процесса по изготовлению МП.

Отыскание оптимальной структуры ТО и ТП является главной задачей, которую решает технолог машиностроительного производства. Эта задача состоит из двух частей. На первом этапе идет поиск вариантов технологических методов, обеспечивающих заданную точность и качество поверхностного слоя отдельных поверхностей. На втором этапе находят оптимальное сочетание этих методов, сформированных в ТО. Наиболее универсальным и объективным критерием при этом является наименьшая себестоимость обработки детали.

В данном случае, если рассматривать базовый ТП, то его структура и ТО построены по принципу дифференциации, т.к. почти на каждой операции осуществляется один переход. Форма организации ТП – единичная, т.к. деталь изготавливается на уровне предприятия (ОАО «Авиаагрегат»).

Структура базового технологического процесса представлена в графической части проекта (см. СамГТУ 151900.062.001.004 и СамГТУ 151900.062.001.005).

Прогрессивный ТП построен по принципу интеграции, т.к. применяется большое количество переходов в одной операции, а форма организации – единичная. Структура прогрессивного технологического процесса представлена в графической части проекта (см. СамГТУ 151900.062.001.006).

Выбор оборудования, режущих инструментов, режимов резания и расчет технических норм времени для прогрессивного ТП

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия.

Проанализировав деталь – «КЛАПАН », можно сделать вывод, что основная часть обработки данной детали ведется за три установа: 1-ый- операция 020, 2-ой – операция 050, 3-ий – операция 060, не считая отрезки и вспомогательных операций (термообработка, слесарная, контрольная, гальваническая). Токарный станок с ЧПУ, на котором возможно сверление и фрезерование, полностью удовлетворит потребности в оборудовании для реализации разработанного технологического процесса.

Выбираем токарный станок с ЧПУ Gildemeister CTX 400 Serie 2. На данном станке имеется револьверная инструментальная головка, содержащая 12 позиций, из которых 6 - приводной инструмент.

Рис.4 Токарный станок с ЧПУ Gildemeister CTX 400 Serie 2

Производитель GILDEMEISTER

Масса станка 4900 kg

Модель CTX 400 Serie 2

Наибольший диаметр обрабатываемой заготовки 420 mm

Кол-во посадочных мест в револьверной головки 12

Кол-во приводных инструментов 6

Мощность приводного двигателя шпинделя (100% нагрузки) 22 kW

Частота вращения инструмента 4500 ob/min

Диаметр прутка 52 mm

Скорость подачи 4000 mm/min

Частота вращения шпинделя 25-5000 ob/min

Габаритные размеры, mm 3800х1750х1750

При разработке технологического процесса механической обработки заготовки выбор режущего инструмента, его вида, конструкции и размеров в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качеством обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо стремиться принимать стандартный инструмент, но, когда целесообразно, следует применять специальный, комбинированный, фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей.

Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки. Выбор материала для режущего инструмента зависит от формы и размеров инструмента, материала обрабатываемой заготовки, режимов резания и типа производства.

Режущий инструмент выбираем по соответствующим стандартам и справочной литературе в зависимости от методов обработки детали.

Для выбора режущего инструмента и оснастки были проанализированы каталоги фирм крупнейших мировых производителей инструментов: WALTER, SANDVIK, ISKAR, SECO, MITSUBISHI, KORLOY, HANITA, CERATIZI, KENNAMETAL и отечественные инструменты по ГОСТ.

Основным источником выбора стал каталог «SANDVIK Coromant» (фирмы, признанной мировым лидером в производстве и поставке высокопроизводительного металлорежущего инструмента).

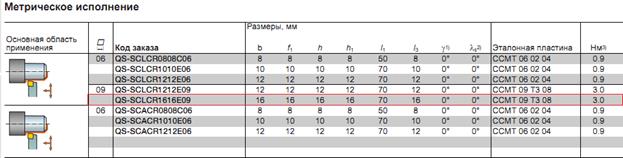

Результатывыбора режущего инструмента и оснастки:

Операция 020 (установ 1, поз 1):

1. Для наружного чернового точения на первом инструментальном переходе (ИП1) были выбраны:

Короткая державка системы крепления QS для мелкоразмерной обработки: QS-SCLCR1616E09 (рис.5)

Рис. 5. Державка QS-SCLCR1616E09

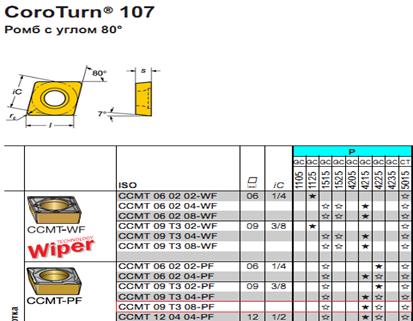

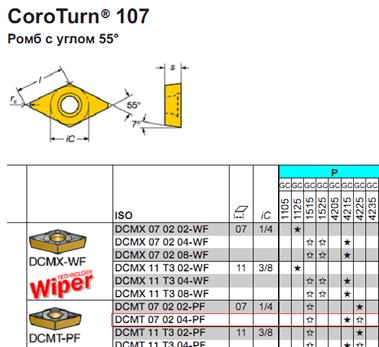

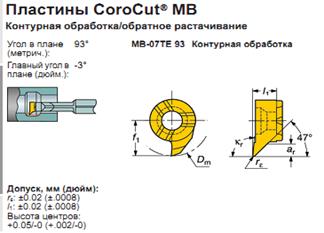

Пластина: ССMT 09 T3 08 – PF; материал GС 4215 (рис.6 )

Рис. 6. Пластина CCMT 09 T3 08-PF

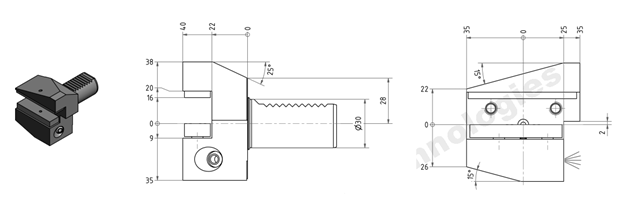

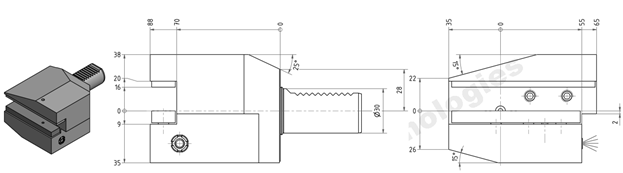

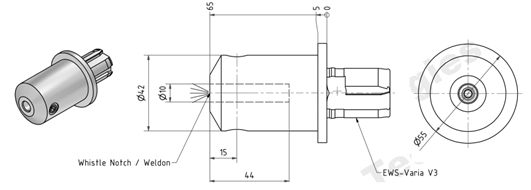

В качестве державки была выбрана 6.3020 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис.7).

Рис. 7. Державка 6.3020 EWS

2. Для наружного чистового точения на втором инструментальном переходе (ИП2) были выбраны:

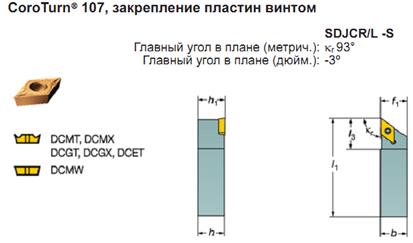

Державка для мелкоразмерной обработки: SDJCR/L 1616K 07-S (рис.8)

Рис. 8. Державка SDJCR/L 1616K07-S

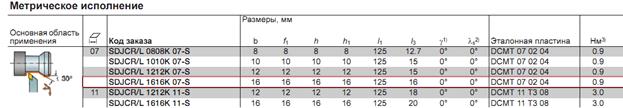

Пластина: DСMT 07 02 04 – PF; материал GС 4215 ( рис.9)

Рис. 9. Пластина DCMT 07 02 04-PF

В качестве державки была выбрана 12.3020 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 10).

Рис. 10. Державка 12.3020 EWS

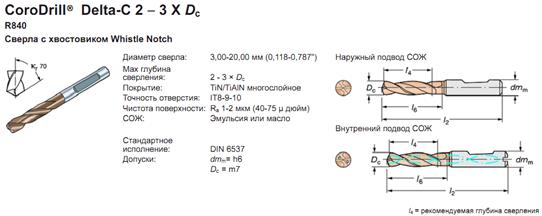

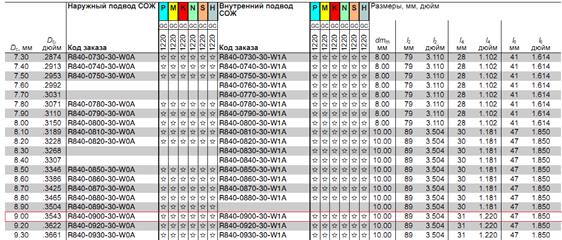

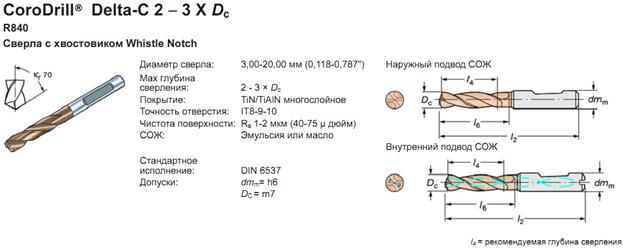

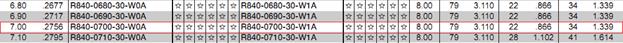

3. Для сверления отверстия Ø 9 на ИП3 были выбраны:

Сверло цельное твердосплавное с цилиндрическим хвостовиком: R840-0900-30-W1A, материал – GC 1220 (рис. 11)

Рис. 11. Цельное твердосплавное сверло R840-0900-30-W1A

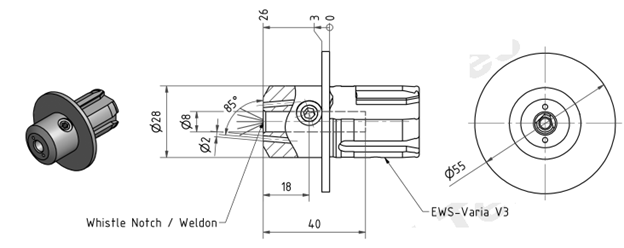

В качестве державки для сверла была выбрана 27.V310WNL65 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 12).

Рис. 12. Державка 27.V310WNL65 EWS

4. Для сверления отверстия Ø 7 на ИП4 были выбраны:

Сверло цельное твердосплавное с цилиндрическим хвостовиком: R840-0700-30-W1A, материал – GC 1220 (рис. 13)

Рис. 13. Цельное твердосплавное сверло R840-0700-30-W1A

В качестве державки для сверла была выбрана 27.V308WNL26DINKB EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 14)

Рис. 14. Державка 27.V308WNL26DINKB EWS

5. Для обработки внутренних поверхностей на ИП5 были выбраны:

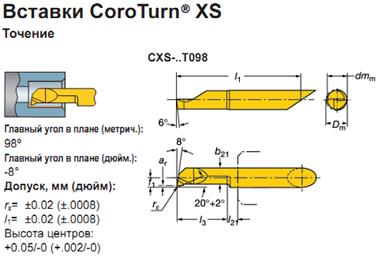

Расточной резец (вставка) для мелкоразмерной обработки: CXS-06T098-20-6235R/L, материал – GC 1025 (рис. 15)

Рис. 15. Вставка CXS-06T098-20-6235R/L

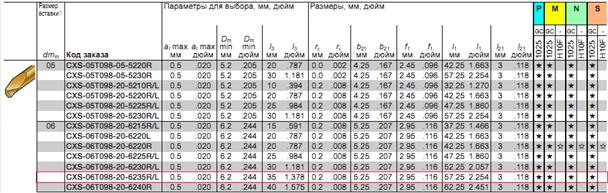

В качестве державки для расточного резца (вставки) была выбрана 19.3006UK EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 16)

Рис. 16. Державка 19.3006UK EWS

6. Для внутреннего нарезания резьбы на ИП6 были выбраны:

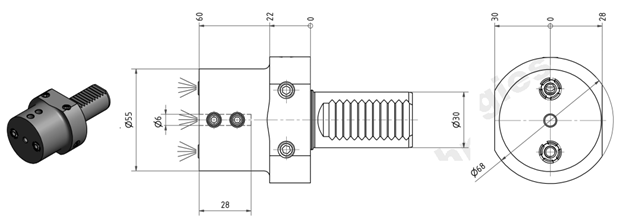

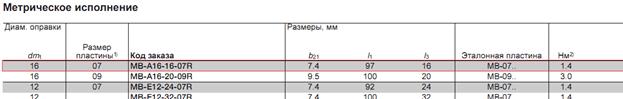

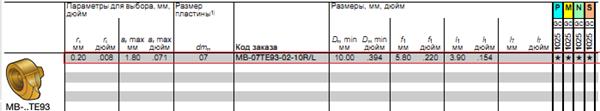

Расточная оправка с цилиндрическим хвостовиком: MB-A16-16-07R (рис. 17)

Рис. 17. Расточная оправка MB-A16-16-07R

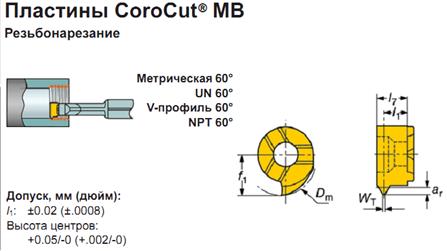

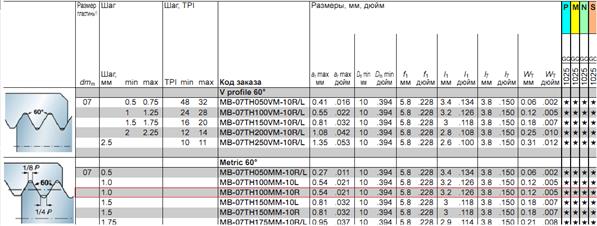

Пластина: MB-07TH100MM-10R, материал – GC1025 (рис. 18)

Рис. 18. Пластина MB-07TH100MM-10R

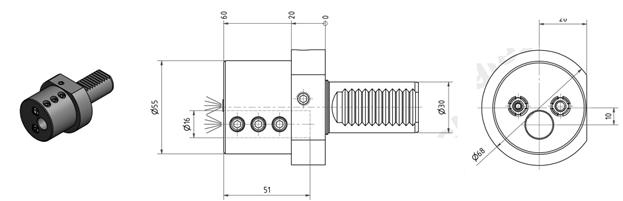

В качестве державки для расточной оправки была выбрана 19.3016RX10 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 19)

Рис. 19. Державка 19.3016RX10 EWS

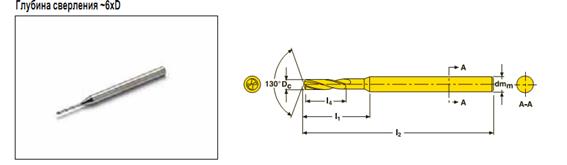

7. Для сверления отверстия Ø 0.6 (1ое отв.) на ИП7 были выбраны:

Сверло цельное твердосплавное с цилиндрическим хвостовиком: SD26-0.06-3.60-3R1 (рис. 20)

Рис. 20. Цельное твердосплавное сверло SD26-0.06-3.60-3R1

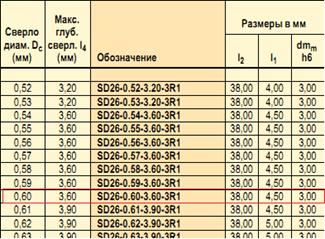

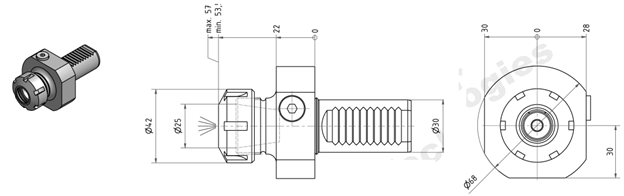

В качестве державки была выбрана 60.30205482RI1 EWS, которая обеспечивает необходимую частоту вращения и нужную точность крепления инструмента (рис. 21)

Рис. 21. Приводная державка 60.30205482RI1 EWS

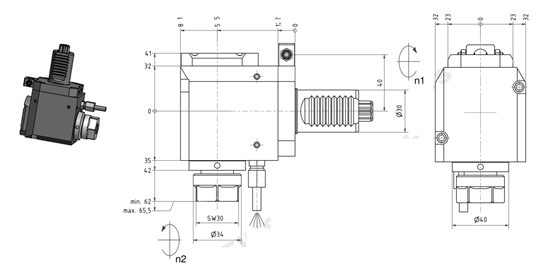

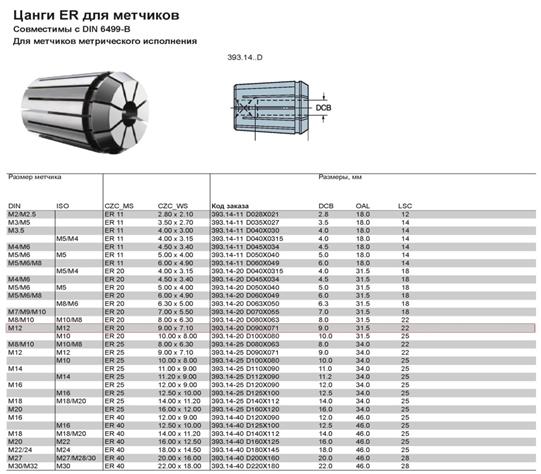

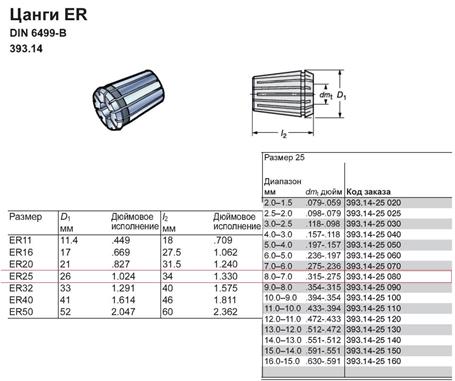

Для крепления сверла выбираем цангу 393.14-25 030, соответствующую стандарту DIN 6499-B (рис.22)

Рис. 22. Цанга 393.14-25 030 DIN 6499-B

Операция 020 (установ 1, поз 2):

1. Для сверления отверстия Ø 0.6 (2ое отв.) на ИП7 были выбраны:

Сверло цельное твердосплавное с цилиндрическим хвостовиком: SD26-0.06-3.60-3R1 (рис. 20) – такое же как и в поз 1.

В качестве приводной державки была выбрана 60.30205482RI1 EWS (рис. 21) - такая же как и в поз 1.

Для крепления сверла выбираем цангу 393.14-25 030 – такая же как и в

поз 1.

Операция 050 (установ 1, поз 1):

1. Для наружного чернового точения на первом инструментальном переходе (ИП1) были выбраны:

Короткая державка системы крепления QS для мелкоразмерной обработки: QS-SCLCR1616E09 (рис.5) – такая же как и в операции 020 на ИП1.

Пластина: ССMT 09 T3 08 – PF; материал GС 4215 ( рис.6 ) – такая же как ив операции 020 на ИП1.

В качестве державки была выбрана 6.3020 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 7)- такая же как и в операции 020 на ИП1.

2. Для наружного чистового точения на втором инструментальном переходе (ИП2) были выбраны:

Державка для мелкоразмерной обработки: SDJCR/L 1616K 07-S (рис.8) – такая же как и в операции 020 на ИП2.

Пластина: DСMT 07 02 04 – PF; материал GС 4215 ( рис.9) – такая же как и в операции 020 на ИП2.

В качестве державки была выбрана 12.3020 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 10) – такая же как и в операции 020 на ИП2.

3. Для сверления отверстия Ø 9 на ИП3 были выбраны:

Сверло цельное твердосплавное с цилиндрическим хвостовиком: R840-0900-30-W1A, материал – GC 1220 (рис. 11) – такое же как и в операции 020 на ИП3.

В качестве державки для сверла была выбрана 27.V310WNL65 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 12) – такое же как и в операции 020 на ИП3.

4. Для обработки внутреннего контура на ИП8 были выбраны:

Расточная оправка с цилиндрическим хвостовиком: MB-A16-16-07R (рис. 17) - такая же как и в операции 020 на ИП6.

Пластина: MB-07TЕ193-02-10R, материал – GC1025 (рис. 23)

Рис. 23. Пластина MB-07TЕ193-02-10R

В качестве державки для расточной оправки была выбрана 19.3016RX10 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 19) - такая же как и в операции 020 на ИП6.

5. Для внутреннего нарезания резьбы на ИП9 были выбраны:

Метчик со спиральной подточкой T200-XM100DB-M12X100 (рис. 24)

Рис. 24. Метчик со спиральной подточкой T200-XM100DB-M12X100

В качестве державки для метчика была выбрана 31.3015 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 25)

Рис.25. Державка 31.3015 EWS

Для крепления метчика выбираем цангу 393.14-20 D090X071, соответствующую стандарту DIN 6499-B (рис. 26)

Рис. 26. Цанга 393.14-20 D090X071 DIN 6499-B

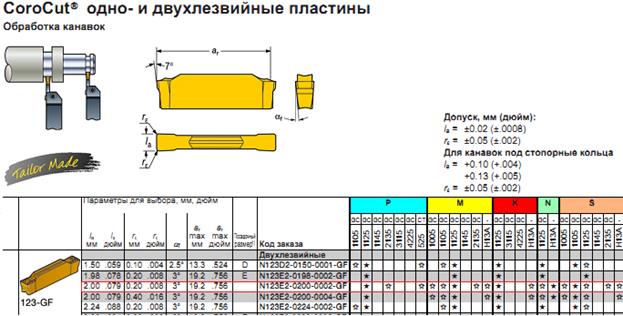

6. Для наружного чистового точения канавки на ИП10 были выбраны:

Державка с креплением пластин винтом: RF123Е08-1616B (рис. 27)

Рис. 27. Державка RF123Е08-1616B

Пластина: N123Е2-0200-0002-GF; материал: GC 1125 (рис. 28)

Рис. 28. Пластина N123Е2-0200-0002-GF

В качестве державки была выбрана 12.3020 EWS, которая обеспечивает нужную точность и позиционирование инструмента в револьверной головке (рис. 10) - такая же как и в операции 020 на ИП2.

7. Для фрезерования на ИП11 были приняты:

Фреза со сферическим концом R216.44-06030-AK13N, материал: GC1125 ( рис. 29)

Рис. 29. Фреза со сферическим концом R216.44-06030-AK13N

В качестве державки была выбрана 60.30205482RI1 EWS, которая обеспечивает необходимую частоту вращения и нужную точность крепления инструмента (рис. 21) - такая же как и в операции 020 на ИП7.

Для крепления фрезы выбираем цангу 393.14-25 080, соответствующую стандарту DIN 6499-B (рис.30)

Рис. 30. Цанга 393.14-25 080 DIN 6499-B