| #G0Контроль неразрушающий Соединения сварные Радиографический метод | ГОСТ 7512-82 |

| Nondestructive testing. Welded joints. Radiography method |

Постановлением Государственного комитета СССР

по стандартам от 20 декабря 1982 г. N 4923

срок действия установлен с 01.01.84 до 01.01.94

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает метод радиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов от 1 до 400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки.

1. Общие положения

1.1. Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

1.2. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра.

1.3. При радиографическом контроле не выявляют:

любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля:

непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания и (или) величина раскрытия менее значений, приведенных в табл. 1;

Таблица 1

мм

| #G0Радиационная толщина (по ГОСТ 24034-80) | Раскрытие непровара (трещины) |

| До 40 | 0,1 |

| Св. 40 до 100 включ. | 0,2 |

| Св. 100 до 150 включ. | 0,3 |

| Св. 150 до 200 включ. | 0,4 |

| Св. 200 | 0,5 |

любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

1.1 -1.3. (Измененная редакция, Изм. N 1).

1.4. Радиографическому контролю подвергают сварные соединения с отношением радиационной толщины наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, обеспечивающий возможность установки кассеты с радиографической пленкой и источника излучения в соответствии с требованиями настоящего стандарта.

(Введен дополнительно, Изм. N 1).

2. Требования к принадлежностям для контроля

2.1. При радиографическом контроле следует использовать маркировочные знаки, изготовленные из материала, обеспечивающего получение их четких изображений на радиографических снимках.

Следует использовать маркировочные знаки размеров, установленных ГОСТ 15843-79.

2.2. При радиографическом контроле следует использовать радиографические пленки, соответствующие требованиям технических условии на них.

Тип радиографической пленки должен устанавливаться технической документацией на контроль или приемку сварных соединений.

2.3. При радиографическом контроле следует использовать источники излучения, предусмотренные ГОСТ 20426-82.

Тип радиоактивного источника, напряжение на рентгеновской трубке и энергия ускоренных электронов должны устанавливаться в зависимости от толщины просвечиваемого материала технической документацией на контроль или приемку сварных соединении.

2.4. В качестве усиливающих экранов при радиографическом контроле должны использоваться металлические и флуоресцирующие экраны.

Тип усиливающего экрана должен устанавливаться технической документацией на контроль или приемку сварных соединений.

Толщина металлических усиливающих экранов и способы зарядки пленки в кассеты с использованием экранов приведены в приложении 1.

2.5. Экраны должны иметь чистую гладкую поверхность. Наличие на экранах складок, царапин, трещин, надрывов и прочих дефектов не допускается.

2.6. Кассеты для зарядки пленки должны быть светонепроницаемыми и обеспечивать плотный прижим усиливающих экранов к пленке.

2.7. Для защиты пленки от рассеянного излучения рекомендуется экранировать кассету с пленкой со стороны, противоположной источнику излучения, свинцовыми экранами.

Толщина защитных экранов приведена в приложении 2.

2.8. Для определения чувствительности контроля следует применять проволочные, канавочные или пластинчатые эталоны чувствительности.

2.9. Эталоны чувствительности следует изготовлять из металла или сплава, основа которого по химическому составу аналогична основе контролируемого сварного соединения.

2.10. Форма и размеры проволочных эталонов чувствительности приведены на черт. 1 и в табл. 2. Длина проволок в эталонах (20  0,5) мм. Предельные отклонения для диаметров проволок:

0,5) мм. Предельные отклонения для диаметров проволок:

до 0,2 мм...  0,01 мм

0,01 мм

св. 0,2 до 1,6 мм...  0,03 мм

0,03 мм

св. 1,6 до 4,0 мм...  0,04 мм.

0,04 мм.

1 - вкладыш; 2 - чехол

Черт. 1

Таблица 2

мм

| #G0Номер эталона | d

| d

| d

| d

| d

| d

| d

| d

|

| 0,2 | 0,16 | 0,125 | 0,10 | 0,08 | 0,063 | 0,05 | 1,2 | |

| 0,4 | 0,32 | 0,25 | 0,20 | 0,16 | 0,125 | 0,10 | 1,4 | |

| 1,25 | 1,00 | 0,63 | 0,63 | 0,50 | 0,40 | 0,32 | 2,2 | |

| 4,0 | 3,20 | 2,00 | 2,00 | 1,60 | 1,25 | 1,00 | 5,0 |

Предельные отклонения других размеров -  0,5 мм. Вкладыш и чехол для проволочных эталонов следует изготовлять из гибкого прозрачного пластика.

0,5 мм. Вкладыш и чехол для проволочных эталонов следует изготовлять из гибкого прозрачного пластика.

(Измененная редакция, Изм. N 1).

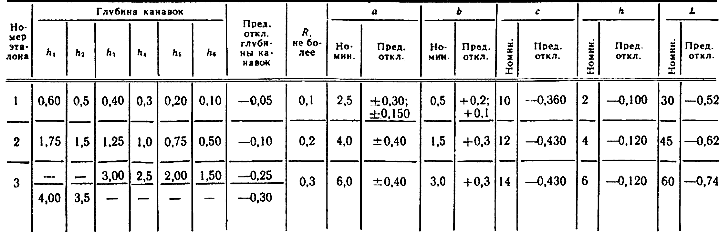

2.11. Форма и размеры канавочньх эталонов чувствительности приведены на черт. 2 и в табл. 3.

Черт. 2

2.12. Форма и размеры пластинчатых эталонов чувствительности приведены на черт. 3 и в табл. 4.

Чер. 3

Таблица 3

мм

(Измененная редакция, Изм. N 1).

Таблица 4

мм

2.13. Маркировку эталонов чувствительности следует проводить свинцовыми цифрами по ГОСТ 15843-79 в соответствии с приложением 3. Первая цифра маркировки должна обозначать материал эталона, следующие (одна или две цифры) - номер эталона.

Условные обозначения материала эталона чувствительности: для сплавов на основе железа - 1, алюминия и магния - 2, титана - 3, меди - 4, никеля - 5.

2.14. Для маркировки канавочных эталонов допускается применять вырезы и отверстия или только отверстия, указанные в приложении 3. В этом случае толщина эталона в месте маркировки должна быть равна h.

При маркировке эталонов отверстиями длина эталона N 1 составляет 27  мм, N 2 - 38,5

мм, N 2 - 38,5  мм, N 3 - 53

мм, N 3 - 53  мм.

мм.

2.15. Для сварных изделий, предназначенных для экспорта, допускается использование других типов эталонов чувствительности, если это предусмотрено условиями экспорта.

3. Подготовка к контролю

3.1. Радиографический контроль следует проводить после устранения обнаруженных при внешнем осмотре сварного соединения наружных дефектов и зачистки его от неровностей, шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут помешать расшифровке снимка.

3.2. После зачистки сварного соединения и устранения наружных дефектов должна быть произведена разметка сварного соединения на участки и маркировка (нумерация) участков.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. Систему разметки и маркировки участков устанавливают технической документацией на контроль или приемку сварных соединений.

3.4. При контроле на каждом участке должны быть установлены эталоны чувствительности и маркировочные знаки.

3.5. Эталоны чувствительности следует устанавливать на контролируемом участке со стороны, обращенной к источнику излучения.

3.6. Проволочные эталоны следует устанавливать непосредственно на шов с направлением проволок поперек шва.

3.7. Канавочные эталоны следует устанавливать на расстоянии не менее 5 мм от шва с направлением канавок поперек шва.

3.8. Пластинчатые эталоны следует устанавливать вдоль шва на расстоянии не менее 5 мм от него или непосредственно на шов с направлением эталона поперек шва так, чтобы изображения маркировочных знаков эталона не накладывались на изображение шва на снимке.

3.9. При контроле кольцевых швов трубопроводов с диаметром менее 100 мм допускается устанавливать канавочные эталоны на расстоянии не менее 5 мм от шва с направлением канавок вдоль шва.

3.10. При невозможности установки эталонов со стороны источника излучения при контроле сварных соединений цилиндрических, сферических и других пустотелых изделий через две стенки с расшифровкой только прилегающего к пленке участка сварного соединения, а также при панорамном просвечивании допускается устанавливать эталоны чувствительности со стороны кассеты с пленкой.

3.11. (Исключен, Изм. N 1).

3.12. Маркировочные знаки, используемые для ограничения длины контролируемых за одну экспозицию участков сварных соединений, следует устанавливать на границах размеченных участков, а также на границах наплавленного и основного металла при контроле сварных соединений без усиления или со снятым усилением шва.

3.13. Маркировочные знаки, используемые для нумерации контролируемых участков, следует устанавливать на контролируемом участке или непосредственно на кассете с пленкой так, чтобы изображения маркировочных знаков на снимках не накладывались на изображение шва и околошовной зоны по п. 5.7,

3.14. При невозможности установки эталонов чувствительности и (или) маркировочных знаков на контролируемом участке сварного соединения в соответствии с требованиями настоящего стандарта порядок проведения контроля без установки эталонов чувствительности и (или) маркировочных знаков должен быть предусмотрен в технической документации на контроль или приемку сварных соединений.

(Измененная редакция, Изм. N 1).

4. Схемы контроля

4.1. Сварные соединения следует контролировать по черт. 4 и 5.

4.2. При ограниченной ширине припариваемого элемента допускается проводить контроль тавровых сварных соединений с направлением излучения по образующей этого элемента в соответствии с черт. 6.

4.2а. При контроле кольцевых сварных соединений цилиндрических и сферических пустотелых изделий следует, как правило, использовать схемы просвечивания через одну стенку изделия (схемы черт, 5 а, б, е, ж, з). При этом рекомендуется использовать схемы просвечивания с расположением источника излучения внутри контролируемого изделия:

схему черт. 5 e (панорамное просвечивание) - для контроля изделий диаметром до 2 м независимо от объема контроля и диаметром 2 м и более при 100%-ном контроле;

схему черт. 5 ж - при 100%-ном и выборочном контроле, если использование схемы черт. 5 е невозможно;

схему черт, 5 з - при выборочном контроле изделий диаметром 2 м и более;

схемы черт, 5 а, б - для изделий с внутренним диаметром 10 м и более, если использование схемы черт. 5 е невозможно.

(Введен дополнительно, Изм. N 1).