1. Понятие производственной мощности и экономическое значение улучшения её использования.

2. Расчёт производственной мощности.

3. Баланс производственной мощности.

4. Показатели использования производственной мощности.

5. Производственно-технический паспорт промышленного предприятия.

1. Производственная мощность промышленного предприятия (объединения) — максимально возможный годовой (суточный, дневной) выпуск продукции или объём переработки сырья в номенклатуре и ассортименте при полном использовании производственного оборудования и производственных площадей с учётом мероприятий по внедрению передовой технологии производства и научной организации труда.

Улучшение использования производственных мощностей действующих предприятий и на этой основе увеличение производства промышленной продукции, уменьшение производственных затрат и капитальных вложений является важным фактором интенсификации общественного производства. Для решения этих задач промышленные предприятия должны располагать достоверными данными о наличии производственных мощностей и об их использовании.

Зачем рассчитывается:

Расчёт производственных мощностей (ПМ) важнейшая часть технико-экономическое обоснование плана промышленного производства. На основе расчёта производственной мощностей выявляются внутрипроизводственные резервы роста производства, устанавливаются объёмы выпуска промышленной продукции и определяется потребность в увеличении производственных мощностей за счёт технического перевооружения и реконструкции.

Где используется:

Расчёт производственных мощностей используется.

1) Для составления баланса производственных мощностей за отчетный период и на плановый период;

2) Для наиболее эффективного направления капитальных вложений;

3) Для выявления и ликвидации "узких мест" производства;

4) Для определения потребности в дополнительном оборудовании и выявления лишнего;

5) Для решения вопросов специализации предприятий и т.д..

Производственная мощность промышленного предприятия (объединения) определяется по всей номенклатуре выпускаемой ими продукции и в тех же единицах измерения, в каких планируется производство промышленной продукции (в отдельных случаях — в единицах измерения перерабатываемого сырья).

В общем виде производственная мощность может быть выражена следующим образом:

М=nуст·П·Тэф

где:

nуст - количество установленного оборудования;

П - производительность оборудования в единицу времени в натуральном выражении;

Тэф – эффективный фонд (нормативный) времени работы оборудования, в час.

Производственная мощность не является величиной постоянной. С ходом научно-технического прогресса мощность возрастает, по этому она пересматривается ежегодно. На неё оказывают влияния следующие факторы:

1. качественный и количественный состав оборудования;

2. уровень применяемой технологии;

3. уровень кооперирования и специализации производства;

4. ассортимент (изменение его влияет на Тэф и П);

5. режим работы предприятия;

6. уровень организации труда и производства.

2. Расчёт производственной мощности.

Расчёт производственной мощности предприятия осуществляется на основе следующих исходных данных:

1. количественного состава и технического уровня оборудования;

2. режима работы предприятия;

3. прогрессивных технических норм, трудоёмкости изготовления изделия или производительности оборудования;

4. номенклатуры выпускаемой продукции.

Номенклатура - перечень различных видов продукции, производимых на предприятие.

Ассортимент - состав одноимённой продукции предприятия по видам, сортам и маркам.

Чем полнее используется производственная мощность, тем больше продукции производится, тем ниже её себестоимость, тем в более короткие сроки можно получить прибыль.

Расчёт мощности ведётся не на всё наличное оборудование, а только на установленное, закреплённое за цехом, как действующее, так и бездействующее (вследствие неисправности, ремонта, модернизации, отсутствия загрузки и других причин).

Не принимаются в расчёт мощности:

1. оборудование вспомогательных цехов предприятия (ремонтно-механический, электроремонтный, инструментальный и др.), а также участков того же назначения в основных производственных цехах;

2. резервное оборудование предприятия и оборудование опытно-экспериментального участка, перечень и количество которого должны быть утверждены вышестоящим органом.

Производственная мощность предприятия определяется по мощности ведущего подразделения (цехов, участков, агрегатов). Ведущим подразделением считается такое, в котором выполняются основные технологические операции по изготовлению продукции, где затрачивается наибольшая доля совокупного живого труда и где сосредоточена значительная часть основных производственных фондов данного подразделения.

При наличии "на предприятии нескольких основных производственных цехов, участков, агрегатов или групп оборудования, составляющих отдельные стадии технологической цепи, производственная мощность предприятия определяется по тем из них, которые выполняют наибольший по трудоёмкости объём работ.

Мощность предприятия при наличии нескольких основных цехов, участков, агрегатов и установок с замкнутым циклом производства по выпуску однородной продукции определяется по сумме мощностей, входящих в его состав цехов, участков, агрегатов и т.д..

Совокупность ведущих агрегатов и оборудования, по которым рассчитывается производственная мощность предприятия, называется производственным профилем предприятия.

При расчёте производственной мощности наличие "узких мест" на промежуточных стадиях производственного процесса не должно уменьшать производственную мощность предприятия. Под "узким местом" предприятия понимают несоответствие пропускной способности отдельных групп оборудования или производственной мощности отдельных цехов, участков, поточных линий, пропускной способности ведущего оборудования, на котором выполняются основные технологические операции по изготовлению продукции.

Для обеспечения выполнения производственной программы и нормального хода работы необходимо "узкие места" выровнять. Методы устранения "узких мест" следующие:

1. Исходя из мощности предприятия, рассчитать количество оборудования, которое необходимо для достижения в цехе (является "узким местом") мощности завода, т.е.

n=

2. При ограниченности производственных площадей, не позволяющих дополнительно устанавливать оборудования, надо по возможности увеличить производительность оборудования или заменять его на более производительное;

3. Можно регулировать мощность графиком сменности; для этого следует рассчитать Тэф, необходимый для достижения в данном "узком месте" мощности завода, т.е.

Тэф=

4. Комбинирование выше указанных методов.

Расчёт производственной мощности предприятия производится на основе технических или проектных норм трудоёмкости изготовления изделий, выработки, производительности оборудования, использование площадей, норм выхода продукции из сырья с учётом применения передовой технологии и организации труда. Если при расчёте мощности учитываются проектные нормы, они принимаются по данным действующего проекта реконструкции или строительства предприятия, или по данным технических паспортов на оборудование.

Принимаемые для расчёта производственной мощности нормы выработки не должны быть ниже фактической выработки, достигнутой передовиками производства. В тех случаях, когда технические или проектные нормы выработки, производительности оборудования, площадей и т.д. или не превзойдены передовиками производства, составляющими 20-25% от всех рабочих, производственная мощность рассчитывается по вновь разработанным прогрессивным технологическим нормам, основанным на устойчивых достижениях передовиков производства.

3. Баланс производственной мощности.

Производственная мощность предприятия динамична, она изменяется в связи с изменением ряда факторов. Поэтому расчёт мощности привязывается к определенной календарной дате. Согласно действующей методике мощность определяется на 1 января планового года (входная мощность) и на 1 января следующего года (выходная мощность). Принято определять и среднегодовую мощность.

Составление баланса производственной мощности основано на сопоставлении прогрессивной трудоёмкости изготовления продукции по каждой группе однородного оборудования в нормо-часах, со среднегодовой мощности соответствующей группы оборудования в станкочасах.

Увеличение производственной мощности предприятий происходит за счёт:

1. ввода в действие новых мощностей при реконструкции и расширении действующих предприятий;

2. прироста производственных мощностей за счёт технического перевооружения предприятий (включая организационно-технические мероприятия);

3. изменение номенклатуры и ассортимента продукции (уменьшения трудоёмкости изделий);

4. изменения режима работы.

В расчете мощности учитывается её изменение за счёт:

1. изменения номенклатуры и ассортимента продукции (увеличение трудоёмкости изделий);

2. выбытия мощности вследствие ветхости зданий, износа оборудования и т. д.

МВЫХ=МВХ+МТПВВ+МАССВВ+МРЕКВВ+МРЕЖ И РАСШВВ-МОБОРВЫБ -МАССВЫБ-МРЕЖВЫБ

Входная и выходная мощности условно характеризуют возможности предприятия или его подразделений по состоянию на определённый момент. Вместе с тем, план устанавливается предприятию на год. Для того, чтобы можно было при определении программы исходить из возможностей выпуска продукции за год, необходимо исчислять среднегодовую производственную мощность.

Среднегодовая мощность - это производственная мощность предприятия или цех в среднем за год с учётом прироста и выбытия наличных мощностей. Она определяется как сумма мощности на начало года и вновь вводимых мощностей в течение года с учётом срока их службы в году, за вычетом выводимых мощностей с учётом времени их бездействия.

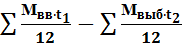

Мср.год=Мн.год+

где:

t1 – число месяцев действия вводимой мощности до конца года;

t2 – число месяцев бездействия выводимой мощности до конца года.

ПРИМЕР

Мвх=2 мил. шт. автопокрышек

Мвв=600 тыс. шт. с 1 марта

Мвыб=200 тыс. шт. с 1 апреля

Мср.год=

4. Показатели степени использования производственной мощности.

Степень использования среднегодовой производственной мощности выражается коэффициентом мощности (Км)

Км=

где:

Q- годовой выпуск продукции в натуральном выражении.

Количество фактически выпущенной продукции зависит от степени использования оборудования. Различают три показателя использования оборудования:

1. Экстенсивный

2. Интенсивный

3. Интегральный

Коэффициент экстенсивности показывает степень использования оборудования по времени и количеству. Он рассчитывается следующим способом по отношению к эффективному плановому фонду времени:

Кэкст=

Коэффициент интенсивности характеризует степень использования оборудования в единицу времени и рассчитывается как отношение плановой или фактической производительности к максимально возможной технической производительности.

Кинт=

Общим показателем использования оборудования является коэффициент материальной загрузки, рассчитываемый умножением коэффициентов экстенсивности и интенсивной загрузки.

КИ=КЭКСТ·КИНТ=0,96·0,95=0,91

Разность между единицей и КИ показывает коэффициент резерва (недоиспользования) производственной мощности:

R=1-КИ=1-0,91=0,09

Для оценки уровня загрузки оборудования и расчёта производственных мощностей в отраслях с прерывным процессом производства используются показатели коэффициентов сменности работы оборудования цехов:

1. нормативного (проектного) коэффициента сменности;

2. фактического коэффициента сменности;

3. коэффициента сменности, принятого в расчётах производственной мощности.

Нормативные (проектные) коэффициенты сменности работы оборудования для предприятий устанавливаются министерствами и ведомствами на уровне принятого в проектах на строительство аналогичных производств данной отрасли.

Фактический коэффициент сменности работы оборудования определяется путём деления количества – отработанных машино - смен в среднем за сутки на среднюю численность установленного оборудования по данным единовременных наблюдений.

Ксм.ф=

Режим работы предприятия непосредственно влияет на величину производственной мощности и устанавливается, исходя из конкретных условий производства. В понятие "режим работы" входит число смен, продолжительность рабочего дня и продолжительность рабочей недели.

В зависимости от того, какие потери времени учитываются при определении мощности, различают календарный (максимально возможный), номинальный (режимный) и эффективный (действительный полезный) фонд времени работы оборудования.

Календарный фонд времени равен количеству календарных дней в плановом периоде, умноженному на 24 часа, т.е.

Ткал=365·24=8760 часов

Режимный или номинальный фонд рабочего времени работы оборудования зависит от принятого в расчёт режима работы предприятия или цеха. Для периодического производства.

Треж=(Ткал-Твых-Тпр)·n·tсм

где:

Ткал - календарный фонд времени, в днях;

Твых - количество выходных дней (для пятидневной рабочей недели Твых = 104дням);

Тпр - количество праздничных дней (если они не совпадают с выходными, то Тпр =8 дням);

n - количество смен ежедневной работы;

tсм –продолжительность смены в часах.

Для пятидневной рабочей недели, наличии 2х смен и продолжительности смены 8,2 часа:

Треж=(365-104-8)·2·8,2=4150 часов

В непрерывных производствах, в связи с непрерывным характером протекания процессов, работа осуществляется круглосуточно и не останавливается на выходные и праздничные дни. Поэтому для непрерывных производств:

Треж=Ткал

Однако, даже в условиях непрерывного производства, требуется периодическая остановка процесса для осмотра оборудования, ремонта, чистки и т. д. Эти остановки оборудования представляют собой неизбежные потери времени его работы. Учитывая, что производственная мощность - это не только максимальные, но вместе с тем и реальные возможности выпуска продукции, в основу её расчета нельзя закладывать календарный или режимный фонд времени. В качестве базы расчёта надо принимать максимальный реально возможный фонд рабочего времени, т.е. эффективный или действительный фонд.

Для определения Тэф из Треж надо исключить необходимое время (минимально необходимое) на проведение ППР и время технически неизбежных простоев (остановок).

Для периодического производства:

Тэф= Треж –Тппр- Ттнп

где:

Тппр - время плановых производственных ремонтов;

Ттнп - время технически неизбежных простоев.

Из Треж исключается время только тех ремонтов и технически неизбежных простоев, которые из-за своей длительности или особых условий организации не могут быть проведены в рабочее время.

Для непрерывного производства:

Тэф= Ткал –Тппр- Ттнп

Время на проведение ППР и ТНП определяется на базе установленных прогрессивных норм. Эти нормы на типовое оборудование должны периодически пересматриваться ОГМ (отделом главного механика) каждого отраслевого управления промышленности по мере изменения конструкции оборудования её эксплуатации, совершенствование методов проведения ремонта и т.д.

Количественный состав и технический уровень оборудования играет важную роль в определении производственной мощности предприятий.

Коэффициент сменности, принятый в расчёте мощности, определяется отношением трудоёмкости продукции к годовому (эффективному или расчётному) фонду времени работы установленного оборудования основных производственных цехов в одну смену:

Ксм=

- трудоёмкость продукции, соответствующей производственной мощности, в машино-часах;

- трудоёмкость продукции, соответствующей производственной мощности, в машино-часах;

Тэф - годовой эффективный фонд времени работы установленного оборудования в одну смену, в часах.

Трудоёмкость продукции, соответствующая производственной мощности предприятия определяется, исходя из нормативной трудоёмкости на единицу продукции, принятые в расчётах производственной мощности предприятия.

Годовой (расчетный, эффективный) фонд времени работы установленного оборудования в одну смену по предприятию в целом определяется как сумма годового фонда времени работы оборудования отдельных групп. Годовой (расчётный, эффективный) фонд времени работы по каждой группе оборудования определяется как произведение средней численности установленного оборудования данной группы и годового фонда времени единицы оборудования данной группы в одну смену.

Тэф=nср.уст.i·Тэф.год.i

Средняя численность установленного оборудования определяется, как и при расчёте производственной мощности, по установленному оборудованию на 1 января каждого года, с учётом дополнительно устанавливаемого и выбывающего в течение года оборудования.

ПРИМЕР (условный)

Производственная мощность предприятия утверждена на начало планируемого (конец отчётного) года по выпуску металлорежущих станков - 2400 шт. в год и 800 ед. прочей продукции, приведённой к однородной продукции. Трудоёмкость по всей продукции составит:

| Наименование видов продукции | Кол-во изделий по ассортименту, принятому в расчете мощности (шт.) | Трудоёмкость изготовления 1 ед.продукции по основному оборудованию производственных цехов (маш.-часах) | Общая трудоёмкость изготавливаемой продукции по расчетам мощности (маш.-часах) |

| Продукция типа А типа Б типа В | 450 000 480 000 360 000 | ||

| Всего: | 1 290 000 | ||

| Прочая продукция, приведённая к однородной продукции | 160 000 | ||

| Итого: | 3 200 | 1 450 000 |

При действительном (расчётном) годовом фонде времени работы оборудования 2 008 час. и 401 единице средней численности установленного оборудования коэффициент сменности работы оборудования соответствующий установленной производственной мощности предприятия составит:

Ксм=