ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра «Вагоны»

«ПРОЕКТИРОВАНИЕ ПРЕДПРИЯТИЙ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ ВАГОНОВ»

Выполнили студенты ПС-23:

Таптун И.И., Наурзов Р.С.

Проверил:

Спирюгова М.А.

Самара 2016

Содержание

стр.

Практическая работа №1…………………………………………………

Практическая работа №2……………………………………………………

Практическая работа №3………………………………………………….

Практическая работа №4…………………………………………………

Практическая работа №5…………………………………………………..

Практическая работа №6……………………………………………………

Практическая работа №7…………………………………………………..

Практическая работа №8……………………………………………………..

Практическая работа №9……………………………………………………..

Практическая работа №10……………………………………………………

Практическая работа № 1

Тема: Расчет производственной мощности депо и определение

программы участков и отделений вагонных ремонтных и пассажирских депо

Программа вагоносборочного участка депо принимается по заданной годовой программе, т.е. для депо по ремонту цистерны годовая программа ремонта равна 6600 вагонов.

Программа тележечного участка определяется количеством тележек, поступающих из вагоносборочного участка. Годовая программа ремонта тележек составляет:

, (1)

, (1)

где птел ‒ количество двухосных тележек под вагоном, птел =2

Программа колесно-роликового участка рассчитывается с учетом осности вагонов ремонтируемых деповским ремонтом, поступлений колесных пар с текущего ремонта и отправки колесных пар для ремонта со сменой элементов в ВКМ или ВРЗ и составляет:

, (2)

, (2)

где  - количество колесных пар по программе вагоносборочного участка;

- количество колесных пар по программе вагоносборочного участка;

- количество колесных пар пришедших с текущего ремонта;

- количество колесных пар пришедших с текущего ремонта;

- количество колесных пар, отправленных на ВКМ для ремонта со сменой элементов.

- количество колесных пар, отправленных на ВКМ для ремонта со сменой элементов.

Практическая работа № 2

Тема: Расчет параметров вагоносборочного участка вагонных ремонтных и пассажирских депо

Расчет параметров поточных линий вагоносборочного участка производится по заданию преподавателя для: 4-осных полувагонов с годовой программой ремонта 6600 единиц;

Сначала принимается число поточных линий на участке и число изделий (вагонов, тележек и т.д.) в одной транспортной партии (на одной позиции), затем определяется ритм поточных линий в минутах:

, (3)

, (3)

66 мин

66 мин

Полученная величина ритма должна быть реальной. Если полученная величина ритма не удовлетворяет этим условиям в пределах допустимых величин коэффициента ηпл, то изменяется принятое число поточных линий или число изделий в одной транспортной партии (возможно изменить то и другое) и расчет величины ритма повторяется.

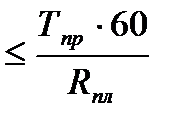

Определяется максимально допустимое число позиций на поточных линиях:

, (4)

, (4)

где Tпр – норма нахождения изделия в стадии ремонта, ч.,

принимается по нормам [7,23] или по фактическим данным вагонных депо.

Окончательно число позиций принимается из условий рационального распределения работ и оборудования на поточной линии, однако оно не должно быть больше рассчитанной по формуле величины.

Далее определяются остальные параметры поточных линий по следующим формулам:

а) цикл поточной линии в минутах:

; (5)

; (5)

=66*7=462 мин

=66*7=462 мин

б) такт поточной линии в минутах:

; (6)

; (6)

в) темп поточной линии, изделий/час:

τ =  ; (7)

; (7)

τ =  ч;

ч;

г) фронт работы поточной линии в изделиях:

Фпл =  .

.  . (8)

. (8)

=4*1=4

=4*1=4

Фронт работы участка в изделиях рассчитывается по формуле:

Фуч =

. (9)

. (9)

Фуч= 2  4 =8

4 =8

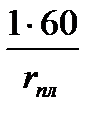

Для проверки выполненных расчетов используется формула:

. (10)

. (10)

=13.1;

=13.1;

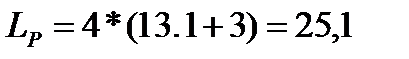

Основными параметрами конвейерной поточной линии являются: длина рабочей части конвейера, потребное тяговое усилие, расстояние между объектами, скорость движения конвейера.

Длина рабочей части конвейера рассчитывается исходя из линейных размеров позиций и их количества, а также межпозиционных промежутков и шага конвейера:

, (11)

, (11)

где  – количество позиций на одной поточной линии;

– количество позиций на одной поточной линии;

– шаг конвейера или расстояние между осями двух ремонтируемых объектов, м;

– шаг конвейера или расстояние между осями двух ремонтируемых объектов, м;

– длина объекта, м;

– длина объекта, м;

– длина промежутка между двумя смежными позициями, принимается

– длина промежутка между двумя смежными позициями, принимается

= 3 м.

= 3 м.

м

м

Потребное тяговое усилие конвейера определяется по формуле:

(12)

(12)

где КТ – тяговое усилие в кг на каждую тонну тары объекта (вагона, тележки);

принимается равным 30-35 кг на тонну;

ТВ – тара объекта, т;

пв – количество одновременно перемещаемых объектов.

Скорость движения конвейера можно найти из выражения:

, (13)

, (13)

где  – темп работы поточной линии, изделий/час.

– темп работы поточной линии, изделий/час.

Практическая работа № 3

Тема: Расчет параметров тележечного участка вагонных ремонтных и пассажирских депо

Расчет параметров поточных линий производится аналогично вагоносборочного участка по формулам 3-13.

, (3)

, (3)

98 мин

98 мин

Полученная величина ритма должна быть реальной. Если полученная величина ритма не удовлетворяет этим условиям в пределах допустимых величин коэффициента ηпл, то изменяется принятое число поточных линий или число изделий в одной транспортной партии (возможно изменить то и другое) и расчет величины ритма повторяется.

Определяется максимально допустимое число позиций на поточных линиях:

, (4)

, (4)

где Tпр – норма нахождения изделия в стадии ремонта, ч.,

принимается по нормам [7,23] или по фактическим данным вагонных депо.

Окончательно число позиций принимается из условий рационального распределения работ и оборудования на поточной линии, однако оно не должно быть больше рассчитанной по формуле величины.

Далее определяются остальные параметры поточных линий по следующим формулам:

а) цикл поточной линии в минутах:

; (5)

; (5)

=72*5=360 мин

=72*5=360 мин

б) такт поточной линии в минутах:

; (6)

; (6)

98

98

в) темп поточной линии, изделий/час:

τ =  ; (7)

; (7)

τ =  ч;

ч;

г) фронт работы поточной линии в изделиях:

Фпл =  .

.  . (8)

. (8)

=5

=5  1=5

1=5

Фронт работы участка в изделиях рассчитывается по формуле:

Фуч =

. (9)

. (9)

Фуч= 2  5=10

5=10

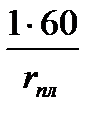

Для проверки выполненных расчетов используется формула:

. (10)

. (10)

=13,1;

=13,1;

Основными параметрами конвейерной поточной линии являются: длина рабочей части конвейера, потребное тяговое усилие, расстояние между объектами, скорость движения конвейера.

Длина рабочей части конвейера рассчитывается исходя из линейных размеров позиций и их количества, а также межпозиционных промежутков и шага конвейера:

, (11)

, (11)

где  – количество позиций на одной поточной линии;

– количество позиций на одной поточной линии;

– шаг конвейера или расстояние между осями двух ремонтируемых объектов, м;

– шаг конвейера или расстояние между осями двух ремонтируемых объектов, м;

– длина объекта, м;

– длина объекта, м;

– длина промежутка между двумя смежными позициями, принимается

– длина промежутка между двумя смежными позициями, принимается

= 3 м.

= 3 м.

м

м

Потребное тяговое усилие конвейера определяется по формуле:

(12)

(12)

где КТ – тяговое усилие в кг на каждую тонну тары объекта (вагона, тележки);

принимается равным 30-35 кг на тонну;

ТВ – тара объекта, т;

пв – количество одновременно перемещаемых объектов.

Скорость движения конвейера можно найти из выражения:

, (13)

, (13)

где  – темп работы поточной линии, изделий/час.

– темп работы поточной линии, изделий/час.

Практическая работа № 4

Тема: Расчет параметров колесно-роликового участка вагонных ремонтных депо

Выполнение полной ревизии буксовых узлов принимается 80% от общей программы:

При поточной форме организации работы на демонтаже буксовых узлов ритм определяем по формуле (3), где принимаем:

Fпл = Fуч – годовой фонд времени работы поточной линии, Fуч =4004ч;

nпл – количество поточных линий, nпл =3;

кв – число изделий в одной транспортной партии, кв =1;

ηпл – коэффициент, учитывающий потери рабочего времени на обслуживание рабочих мест и ремонт оборудования, ηпл = 0,95;

Обточку поверхности катания колес на колесотокарных станках принять 90% от общей программы

При поточной форме организации работы на демонтаже буксовых узлов ритм определяем по формуле (3), где принимаем:

Fпл = Fуч – годовой фонд времени работы поточной линии, Fуч =4004ч;

nпл – количество поточных линий, nпл =3;

кв – число изделий в одной транспортной партии, кв =1;

ηпл – коэффициент, учитывающий потери рабочего времени на обслуживание рабочих мест и ремонт оборудования, ηпл = 0,95;

Практическая работа № 5

Тема: Расчет параметров ремонтно-комплектовочного участка вагонного ремонтного депо по ремонту полувагонов

Ремонтно-комплектовочный участок предназначен для ремонта деталей вагонов, комплектования и проверки узлов для замены неисправных после их демонтажа с вагона. [1]

В состав участка входят отделения ремонта автосцепного устройства, автотормозного оборудования, кузнечное, электросварочное, механическое, сливных приборов и предохранительно-впускных клапанов. [1]

Для расчета КПА учитывается количество узлов поступивших из текущего ремонта (по заданию преподавателя).

nузл– количество узлов в вагоне: 2 автосцепки в сборе, 2 поглощающих аппарата в сборе с тяговым хомутом.

- 10% поступивших с текущего ремонта.

- 10% поступивших с текущего ремонта.

Расчет ремонтируемых люков:

Практическая работа №6

Тема: Разработка технологического процесса ремонта вагонов и узлов.

Выбор основного оборудования

Технологический процесс ремонта полувагонов

Деповской ремонт полувагонов производится по истечении межремонтных нормативов (календарного срока в месяцах или пробега в километрах), и в соответствии с требованиями «Руководства к деповскому ремонту грузовых вагонов», при наличии уведомления формы ВУ-23М. Допускается досрочная постановка грузовых вагонов в деповской ремонт по инициативе собственника вагонов. [2]

Ремонт полувагонов производится в соответствии с руководством по деповскому ремонту по следующим позициям:

На первой позиции осматривают вагон, проверяют состояние кузова, устраняют неисправности разгрузочных люков. Демонтируют концевые краны и тормозные прибор; снимают автосцепки; очищают кузов вагона от краски и ржавчины.

На второй позиции производится подъем кузова вагона, установка его на стационарные ставлюги и фиксация на них. Выкатка тележек из-под вагона, а затем подача их на ремонтный участок тележек. Цепь расцепного привода отсоединяют от рычага путем отвинчивания контргайки и гайки с регулировочного болта; демонтируются крепление клина тягового хомута; вынимаются автосцепку; снимаются маятниковые подвески и центрирующая балочка; демонтируется поглощающие аппараты с помощью установки ГПА-02. Все снятые детали и узлы автосцепного устройства отправляются в КПА для ремонта. Демонтируют неисправные пятники с помощью стенда УДМП-02. Производят сварочные работы на раме вагона, а также производят ремонт кузова вагона. Отремонтированные детали и узлы автосцепного устройства и пятники подаются для постановки на вагон. Тележки после ремонта подкатывают под вагон, кузов опускают на тележки, монтируют концевые краны и тормозное оборудование, соединяют рычажную передачу тормоза вагона.

На третьей позиции выполняют испытания тормозного оборудования вагона с помощью установки «СИТОВ». Затем вагон подается на 4-ю позицию.

На четвертой позиции производится восстановление лакокрасочного покрытия, частичная окраска рамы и кузова полувагона, нанесение знаков и надписей, сушка окрашенных поверхностей, сдача полувагонов приемщику вагонов. Окраска вагонов производится в соответствии с Инструкцией по окраске грузовых вагонов в депо 655-2000 ПКБ ЦВ-ВНИИЖТ. [3]

На каждый отремонтированный вагон оформляется акт формы ВУ-36М, который подписывают начальник депо или заместитель начальника депо по ремонту, приемщик вагонов. [2]

Перечень основного технологического оборудования выбирается из регламента технической оснащенности депо и сводится в таблицу 1.

Таблица 1 – Перечень основного технологического оборудования

| № п/п | Наименование оборудования | Тип, марка, № проекта | Кол-во |

| Кран мостовой | ГОСТ 24378-80Е, Q=10 т | ||

| Ставлюги | ГОСТ 24387-80Е, Q=30 т | ||

| Тяговый конвейер для перемещения вагонов | пр. 10.00.СБ ПКТБ ЦТВР | ||

| Тяговый конвейер для перемещения тележек | пр. 214.СБ. ПКБ ЦВ | ||

| Поворотный круг | пр. 324.00 СБ. ПКБ ЦВ | ||

| Ремонтные площадки | пр. Т1294.01.М. ПКБ ЦВ | ||

| Стенд для демонтажа-монтажа пятников | пр. УДМП-02 | ||

| Устройство для клепки | пр. Т1306.М. ПКБ ЦВ | ||

| Установка для демонтажа-монтажа поглощающего аппарата | пр. ГПА-02 | ||

| Установка ацетиленокислородной сварки | УАС-6 | ||

| Газосварочный комплект | КГС-2-75 | ||

| Установка для испытания автотормозов на вагоне | «СИТОВ-ДР» НПП «ТОРМО» | ||

| Двухпроводная электросварочная линия со стационарными постами подключения | ВКСМ-1000 | - | |

| Воздухопроводная линия с колонками подключения | - | ||

| Электрокар (электропогрузчик) | ЭП-006-2 (ЭП-103) | ||

| Информационное обеспечение | АРМ в составе АСУ ВЧД |

Технологический процесс ремонта тележек

Ремонт тележек производится в соответствии с Руководящим документом ремонта грузовых тележек. [4]

При деповском ремонте тележки из-под вагона поступают на участок для их ремонта. [4]

Боковые рамы, надрессорная балка тележки, пружинно - фрикционный рессорный комплект, рычажная передача тележки ремонтируются в соответствующих отделениях и участках. [4]

Тормозная рычажная передача ремонтируется в соответствии с требованиями "Общего руководства по ремонту тормозного оборудования вагонов". [5]

Детали и узлы тележки подвергаются дефектоскопированию согласно действующей нормативной документации. [4]

Ремонт грузовых тележек производится по следующим позициям:

Первая позиция: рама тележки снимается с колесных пар грузоподъемным механизмом, а колесные пары передаются на колесно-роликовый участок для ремонта. Осуществляется входной контроль деталей тележек на автоматизированных измерительных комплексах типа "СПРУТ". [4]

Вторая позиция: производят обмывку тележки с помощью моечной машины.

Третья позиция: производится дефектоскопирование боковых рам и надрессорной балки с помощью феррозондового дефектоскопа 10-ДФ-205с универсальным намагничивающим прибором МСН-15.

Четвертая позиция: производят разборку тормозной рычажной передачи.

Снимают пружинный комплект. С рамы снимают триангели, фрикционные клинья, боковые рамы тележки при помощи подъемников с контавателями снимаются с надрессорной балки. [4]

Пятая позиция: Сборка. На сборку поступают отремонтированные и скомплектованные узлы и детали тележек, проверенные и принятые. Надрессорная балка устанавливается на подъемник - кантователь, боковины надвигают на балку при помощи специальных приспособлений или при помощи кран - балки навешивают на концы надрессорной балки; устанавливают на боковины рамы скомплектованные пружины, фрикционные клинья на наиболее высокие пружины, опускают надрессорную балку на пружинно - фрикционный рессорный комплект. Тормозная рычажная передача собирается, а также устанавливают колпаки скользунов, опорную балку. Установка отремонтированной рамы тележки на КП с буксами. Проверка качества ремонта тележек. [4]

Шестая позиция: Выходной контроль. Выходной контроль отремонтированных тележек должен производиться с обязательной записью в "Журнале приемки отремонтированных тележек грузовых вагонов формы ВУ-32». [4]

Выходному контролю подвергают все тележки грузовых вагонов.

При этом проверяют:

- прилегание неподвижной фрикционной планки к привалочной поверхности боковой рамы. Местные зазоры допускаются не более 1 мм;

- прилегание планки подвижной к неподвижной. Местные зазоры допускаются не более 1 мм;

- прилегание прокладки сменной на опорную поверхность буксы. Местные зазоры допускаются не более 1 мм;

-суммарный зазор в буксовом проеме вдоль тележки:

- при деповском ремонте - 5... 14 мм

-суммарный зазор в буксовом проеме поперек тележки: - при деповском ремонте - 5... 13 мм. [4]

Перечень технологического оборудования тележечного участка берем из регламента технической оснащенности депоисводим в таблицу 2.

Таблица 2 - Перечень технологического оборудования

| № п/п | Наименование оборудования | Тип, марка, № проекта | Кол-во | |

| Кран мостовой | ГОСТ 243278, Q=5т | |||

| Кран-балка | ГОСТ 243278, Q=2т | |||

| Стенд для раздвижки, кантования элементов и сборки рам тележек | СРТ 1706.00.СБ | |||

| Технологический комплекс для мойки тележек грузовых вагонов | МТ-40 пр. «ИРТРАНС» | |||

| Дефектоскоп феррозондовый | ДФ -201.1 | |||

| Намагничивающее устройство | МСН-10 | |||

| Установка автоматизированного измерения геометрических параметров тележек | «СПРУТ-2» пр. «АГРОЭЛ» | |||

| Установка для контроля толщины подпятника надрессорной балки | пр. БВ-9270 | |||

| Дефектоскоп для контроля надрессорной балки и боковой рамы | ВД-12НФ | |||

Продолжение таблицы 2

| Стенд для разборки-испытания-сборки триангелей | пр.Т1085М ПКБ ЦВ | |||

| Установка для нагрева заклепок | УНЗ-1М пр. УЭМЗ | |||

| Установка клепки фрикционных планок | УКФП-01.00.ПС ННТ «Энергосервис» | |||

| Автоматизированная линия измерения и сортировки пружин | «АЛИСП» пр. «АГРОЭЛ» | |||

| Стенд для контроля геометрических параметров фрикционных клиньев | «КЛИН» пр. «АГРОЭЛ» | |||

| Универсальный пост для наплавки наружного бурта подпятника надрессорной балки с вращателем | ПДГО 5010 УЗ.1. пр.255.СБ ООО «Транспортная сварка» | |||

| Универсальный пост для наплавки опорной поверхности и внутреннего бурта подпятника и наклонных плоскостей надрессорной балки с кантователем | ПДГО 5010 УЗ.1, пр. Т1308.06М. ООО «Транспортная сварка» | |||

| Универсальный пост для наплавки пазов буксовых проемов с кантователем | ПДГО 5010 УЗ.1, пр.Т1285М. ООО «Транспортная сварка» | |||

| Станок для обработки подпятника надрессорной балки | мод. ФБ-1 ООО «Транспортная сварка» | |||

| Станок для обработки наклонных плоскостей надрессорной балки | мод. ФБ-2 ООО «Транспортная сварка» | |||

| Станок специальный фрезерный для обработки пазов буксовых проемов | мод. ФБ-3 ООО «Транспортная сварка» | |||

| Станок для обработки наклонных поверхностей надрессорных балок | мод. Ф0005М ФРЕСТ | |||

| Станок для обработки подпятников надрессорных балок | мод. Ф0008М ФРЕСТ | |||

| Станок для обработки буксового проема боковой рамы | мод. Ф0131М ФРЕСТ | |||

| Информационное обеспечение | АРМ в составе АСУ ВЧД | |||

| Установка выходного контроля и автоматизированного измерения геометрических параметров тележек | «СИОТ» пр. «АГРОЭЛ» | |||

Технологический процесс ремонта колесных пар

Ремонт колесных пар и буксовых узлов производится в соответствии с «Руководящим документом по ремонту и техническому обслуживанию колесных пар». [6]

При подготовке колесных пар к любому виду ремонта производится:

- визуальный и инструментальный контроль соответствия размеров и износов элементов колесных пар нормам, с целью выявления дефектов и неисправностей;

- сухая очистка от грязи, остатков краски и смазки элементов колесных пар, при этом очистка выполняется по технологиям, согласованным в установленном порядке;

- определение ремонтопригодности и объемов работ;

- внешний осмотр и замеры геометрических параметров колесных пар и их элементов производятся в соответствии с требованиями РД 32 ЦВ 058-97;

- при проведении визуального контроля проверяют состояние поверхностей элементов колесных пар, наличие бирок, знаков маркировки и клейм, а также техническое состояние буксовых узлов;

- при наличии в элементах колесной пары нескольких неисправностей должны быть указаны лишь те, для устранения которых требуется больший объем ремонтных работ;

- колесным парам, требующим проведения текущего ремонта, после их сухой очистки производится входной вибродиагностический контроль буксовых узлов. При отрицательном результате вибродиагностического контроля колесным парам проводят средний ремонт. [6]

Результаты осмотра и замеров колесных пар и их элементов, а также требуемый вид ремонта фиксируются в натурных колесных листках формы ВУ-51, в журнале формы ВУ-53 и Ремонтной карточке колесной пары грузового вагона. Порядок заполнения Ремонтной карточки должен соответствовать требованиям Методики создания картотеки колесных пар вагонов. [6]

При полной ревизии буксового узла выполняется следующие технологические операции:

1) демонтаж букс;

2) обмывка в моечной машине деталей буксового узла и колесных пар;

3) проверка магнитным дефектоскопом осей колесных пар;

4) осмотр всех элементов колесных пар, проверка соответствия их размеров и износов установленным нормам;

5) обточка поверхности катания колес;

6) осмотр и обмер, дефектоскопирование, ремонт и комплектация деталей буксового узла;

7) монтаж буксовых узлов на колесные пары;

8) постановка установленных знаков и клейм на торце левой шейки оси и бирки буксового узла;

9) частичная окраска колесной пары в соответствии с нормативно-технической документацией. [6]

При текущем ремонте колесных пар производят:

1) входной и выходной вибродиагностический контроль буксовых узлов на установках;

2) обмывку колесных пар;

3) восстановление профиля поверхности катания колес без демонтажа буксовых узлов (при необходимости);

4) техническое диагностирование буксовых узлов (промежуточную ревизию);

5) НК элементов колесных пар;

6) контроль геометрических параметров и величин износов элементов колесных пар на соответствие нормам [6];

После проведения текущего ремонта колесных пар наносятся знаки и клейма.

Каждая колесная пара после проведения ей текущего ремонта должна быть принята мастером или бригадиром. [6]

Результаты вибродиагностического контроля и технической диагностики буксовых узлов фиксируются в журнале формы ВУ-92 в графу «Состояние буксового узла». [6]

Данные о проведении текущего ремонта колесной пары заносятся в журналы форм ВУ-53, ВУ-92 и Ремонтную карточку колесной пары грузового вагона. [6]

Перечень технологического оборудования колесно-роликового участка представлен в таблице 3.

Таблица 3 – Перечень основного технологического оборудования

| № п/п | Наименование оборудования | Тип, марка, № проекта | Кол-во |

| Кран-балка | ГОСТ 24378, Q=2 т | ||

| Колесотокарные станки | РТ -905.Ф1 | ||

| Поворотное устройство | пр. Т624 ПКБ ЦВ | ||

| Установка дробеструйной очистки приободной зоны колеса | ДРОК-03 ЗАО «ОЦВ» | ||

| Автоматизированный комплекс для мойки колесных пар | МКП36 пр. «ИРТРАНС» | ||

| Автоматизированный комплекс для мойки подшипников | МСП01 пр. «ИРТРАНС» | ||

| Автоматизированный комплекс для мойки корпусов букс и деталей буксового узла | МКБ04 пр. «ИРТРАНС» |

Продолжение таблицы 3

| Транспортер корпусов и деталей букс | пр. Т1308.17.М. ПКБ ЦВ | ||

| Желоб для транспортировки подшипников | пр. Т634.М. ПКБ ЦВ | ||

| Стенд контроля внутреннего диаметра роликовых букс | КРБ-02 пр. ПКБ ЦВ | ||

| Дефектоскоп для стопорных планок | МД-12 ПШ | ||

| Установка диагностирования подшипников | «УДП-ИНФОТЕКС» пр. ЗАО «НПЦ-Инфотэкс» | ||

| Дефектоскоп для гребней колесных пар | УДС 2-32 | ||

| Дефектоскоп для дисков и поверхностей катания колес | ВД-12-НФ или ВД-113 | ||

| Дефектоскоп для шейки оси КП | МД-12 ПШ | ||

| Дефектоскоп для предподступичной и подступичной частей оси КП | УД 2-102 | ||

| Дефектоскоп для средней части оси колесных пар | МД-13ПР | ||

| Комплекс для диагностирования подшипников и буксовых узлов с регистрацией параметров – выходной контроль | МСД-02 | ||

| Стенд для дефектации полиамидных сепараторов подшипников | пр. КС-221А | ||

| Измерительный прибор для внутренних колец | мод. 4155 | ||

| Измерительный прибор для контроля и сортировки роликов | мод. 4152 | ||

| Автоматизированная бесконтактная установка для измерения параметров колесных пар | «ПРОФИЛЬ» пр. ООО ««АГРОЭЛ» | ||

| Установка для подбора сепараторов | пр. БВ-9271 | ||

| Стенд для демонтажа буксового узла | пр. Т1308.09.М. ПКБ ЦВ | ||

| Стенд для монтажа буксового узла | пр. Т1308.14.М. ПКБ ЦВ | ||

| Установка для демонтажа внутренних и лабиринтных колец | УДБ-2 | ||

| Установка для монтажа внутренних и лабиринтных колец | ГД-503 | ||

| Автомат зачистки торцов роликов | АЗТ-4 | ||

| Автомат зачистки цилиндрической поверхности роликов | АЗЦ-3 | ||

| Измерительный прибор для контроля блоков подшипников с паспортизацией данных | мод. 4156 | ||

| Станок для шлифовки наружных и внутренних колец подшипников | ВП 250-0-0 | ||

| Прибор для контроля плотности посадки внутренних колец | мод. ПС-219.1 ООО «Микроакустика» | ||

| Сварочный полуавтомат для наплавки корпусов букс | ПДГО-501-3, ВДУ-601 |

Продолжение таблицы 3

| Фрезерный станок для механической обработки корпусов букс | мод. ФТ.02.600 «РИТЦ» | ||

| Информационное обеспечение | АРМ «Колесо» в составе АСУ ВЧД |

Практическая работа №7

Разработка и компоновка оптимальной планировки

цехов и участков вагоноремонтных предприятий. Метод «5s».

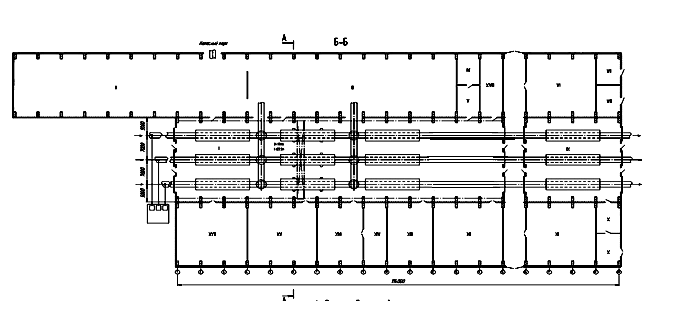

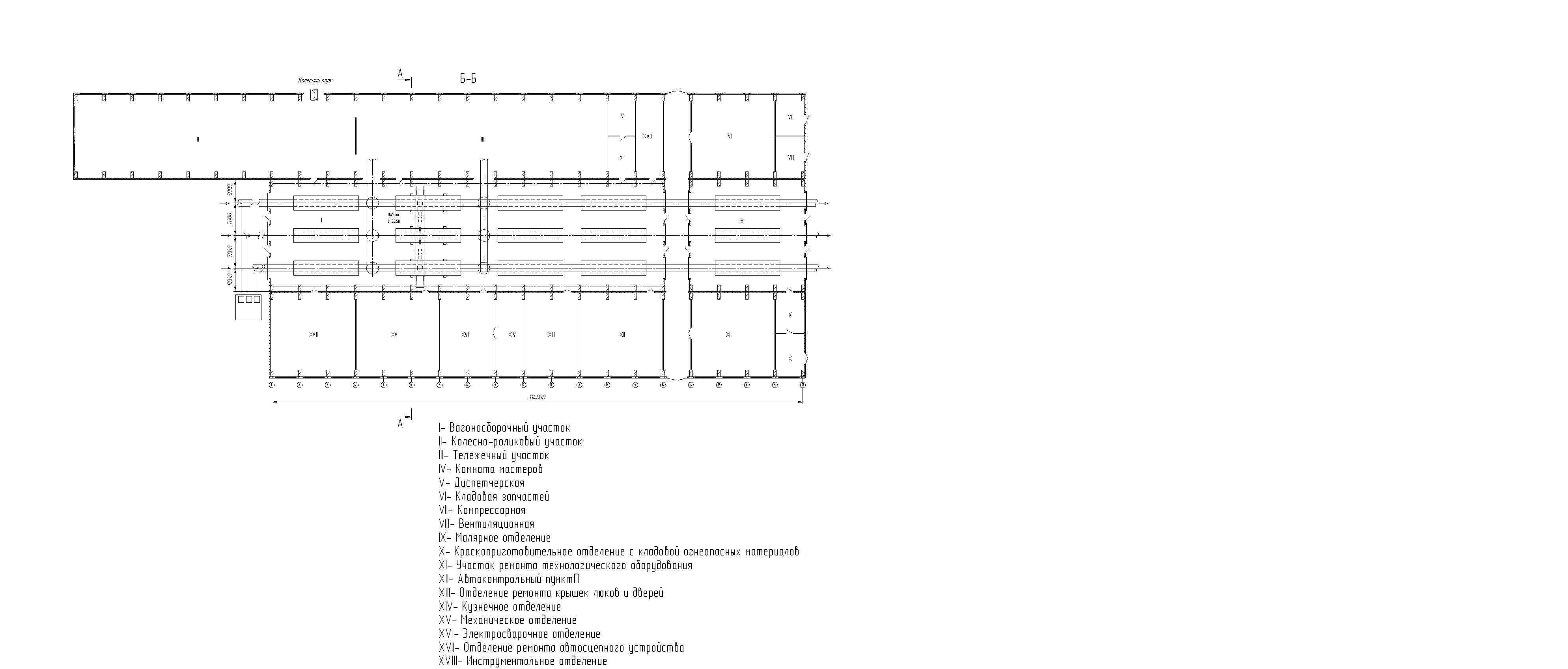

План главного производственного корпуса депо по ремонту 4-осных полувагонов представлен на рисунке 1 [1].

Рисунок 1- План главного производственного корпуса депо по ремонту полувагонов

Библиографический список

1 Проектирование предприятий по техническому обслуживанию и ремонту вагонов: методические указания к выполнению практических занятий для обучающихся по специальности 23.05.03 «Подвижной состав железных дорог» специализации «Вагоны» 2-е издание, испр. и дополнен., очной и заочной форм обучения. Составители: А.Ю. Половинкина, М.А. Спирюгова – Самара СамГУПС, 2015. – 18 с.

2 Грузовые вагоны железных дорог колеи 1520 мм. Руководство по деповскому ремонту. Протокол заседания Совета по железнодорожному транспорту государств-участников Содружества от 18-19.05.2011г.№ 54.

3 Инструкция по окраске грузовых вагонов в депо 655-2000 ПКБ ЦВ- ВНИИЖТ. – М.: МПС РФ, 2000.

4 Руководящий документ «Ремонт тележек грузовых вагонов» РД 32 ЦВ 052-2009, утвержденный Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (протокол от 27-29.01.2010).

5 Общее руководство по ремонту тормозного оборудования № 732 ЦВ-ЦЛ-2011. Утверждено Советом по ж.д. транспорту государств – участников Содружества 18.05.2011.

6 Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524мм). Протокол заседания Совета по железнодорожному транспорту государств-участников Содружества от 16-17.10.2012г.№ 57.