Измерительные инструменты

В условиях ремонтных предприятий приходится осуществлять дефектовку деталей не только по внешним признакам, но и определять

необходимые параметры. Основными параметрами являются геометрические размеры деталей. Измеряют их различными измерительными инструментами с целью установления действительных размеров и соответствия' их требованиям рабочего чертежа. Сравнивают полученные величины с заданными на чертеже или контролируют их с допускаемыми пределами. Таким образом, при дефектовке деталей выполняют техническое измерение. При этом применяются различные приборы и инструменты. Простейшими из них являются: масштабная линейка, кронциркуль и нутромер. Данные инструменты применяются тогда, когда не требуется высокая точность измерений (возможная точность 0,5 мм). На рис. 45 приведены различные приемы измерения масштабной линейкой.

необходимые параметры. Основными параметрами являются геометрические размеры деталей. Измеряют их различными измерительными инструментами с целью установления действительных размеров и соответствия' их требованиям рабочего чертежа. Сравнивают полученные величины с заданными на чертеже или контролируют их с допускаемыми пределами. Таким образом, при дефектовке деталей выполняют техническое измерение. При этом применяются различные приборы и инструменты. Простейшими из них являются: масштабная линейка, кронциркуль и нутромер. Данные инструменты применяются тогда, когда не требуется высокая точность измерений (возможная точность 0,5 мм). На рис. 45 приведены различные приемы измерения масштабной линейкой.

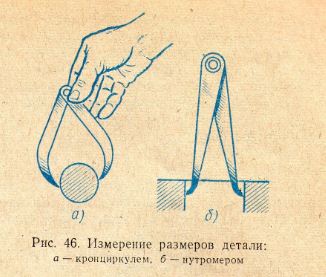

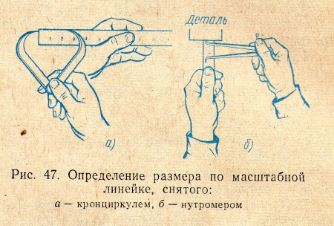

Кронциркуль (рис. 46, а) служит для измерения наружных размеров, а нутромер — для измерения внутренних размеров (рис. 46,6). В обоих случаях показания отсчитывают по масштабной линейке (рис. 47, а, б).

Для измерения линейных размеров, не требующих особо высокой точности, применяют штангенинструменты. К ним относятся штангенциркуль, штангенглубиномер, штангенвысотомер и штангензубомер.

Штангенциркуль применяют для измерения наружных и внутренних размеров, штангенглубиномер предназначен для измерения глубины пазов, отверстия и расстояний между плоскостями; штангензубомером определяют толщину зуба цилиндрических и конических зубчатых колес по постоянной хорде.

Основой всех штангенинструментов (рис. 48, а) является линейка 5 (штанга) с нанесенными на ней миллиметровыми делениями— основная шкала. По штанге перемещается рамка 3 с вырезом. На наклонной грани рамки или укрепленной в рамке линейке имеется шкала 6, называемая нониусной. Нониус позволяет производить отсчёт дробных долей цены делений основной шкалы (десятые и сотые доли миллиметра). В СССР стандартизованы нониусы с величиной отсчёта 0,1; 0,05 и 0,02 мм.

|

|

Перед измерением проверяется нулевое положение или нулевая установка. Для этого губки плотно смыкают и смотрят, совпал ли нулевой штрих шкалы нониуса с нулевым штрихом основной шкалы.

При измерении деталь помещается между измерительными губками 1 и 2. Отсчет показаний производится следующим образом. Вначале определяют целое число миллиметров, которое расположено на штанге слева от нулевого штриха нониуса (крайнего левого). Если нуле-

вой штрих нониуса совпадает с каким-либо делением на штанге (например, с одиннадцатым на рис. 48,6), то это деление укажет на целое число миллиметров (11,0 мм). Если нулевой штрих нониуса не совпадает ни с одним штрихом на штанге, то к целому числу миллиметров, взятому левее нулевого штриха нониуса, необходимо прибавить десятые или сотые доли. Для этого устанавливают, какой штрих нониуса совпадает со штрихом основной шкалы (штанги), и, зная точность отсчета, указанную на рамке штангенинструмента, устанавливают доли миллиметра путем умножения порядкового номера совпадающего штриха нониуса на точность отсчета (например, 11,7 и 14,35 на рис. 48).

Важное значение на точность измерения оказывает усилие поджима измерительных губок. При измерении, например, наружных поверхностей штангенциркулем деталь зажимается между внутренними измерительными поверхностями губок настолько плотно, что качание ее невозможно, и вместе с тем настолько свободно, что она скользит между измерительными поверхностями.

Важное значение на точность измерения оказывает усилие поджима измерительных губок. При измерении, например, наружных поверхностей штангенциркулем деталь зажимается между внутренними измерительными поверхностями губок настолько плотно, что качание ее невозможно, и вместе с тем настолько свободно, что она скользит между измерительными поверхностями.

|

|

Существенное влияние на точность измерения штангенциркулем оказывает состояние инструмента, техника измерения различных деталей.

Перед измерением рекомендуется убедиться в пригодности штангенциркуля к работе. Держать его надо всегда за штангу. Передвигать рамку следует большим пальцем правой руки за выступ или замок.

Для повышения точности измерения линейных размеров применяют микрометрические инструменты. К ним относятся: микрометры, микрометрические нутромеры и микрометрические глубиномеры. Наибольшее применение получили гладкие микрометры. Они предназначены для наружного измерения деталей с точностью 0,01 мм.

Микрометр (рис. 49, а) имеет стальную скобу 1, с одной стороны которой укреплена неподвижная измерительная пятка 2, а с другой

— стебель 6 с закрепленной в нем гильзой 14. В гильзе имеется внутренняя резьба, по которой вращается микрометрический винт 3, имеющий на левом конце измерительную поверхность, а на правом конце т- конус. Снаружи стебель охватывается барабаном 7, который натяжным колпачком 9 затягивается на конусе с микрометрическим винтом 3.

— стебель 6 с закрепленной в нем гильзой 14. В гильзе имеется внутренняя резьба, по которой вращается микрометрический винт 3, имеющий на левом конце измерительную поверхность, а на правом конце т- конус. Снаружи стебель охватывается барабаном 7, который натяжным колпачком 9 затягивается на конусе с микрометрическим винтом 3.

При вращении барабана вращается и микрометрический винт, а его измерительная поверхность перемещается вдоль оси. Вращением барабана осуществляется грубая установка микрометра, а окончательная установка — трещоткой 11, которая обеспечивает постоянное зажимное усилие при измерении детали. Винт 3 может быть закреплен в определенном положении стопорной гайкой 4, а также при помощи гайки 13 создается необходимая свобода его движения. В некоторых конструкциях микрометров стопорение винта осуществляется эксцентриком.

|

|

Микрометры снабжены отсчетными устройствами в виде двух шкал: (рис. 49,6) одна нанесена на стебле (основная шкала), а другая - на окружности скоса барабана (шкала барабана, или круговая шкала). Основная шкала имеет два ряда штрихов с расстоянием в 1 мм. Они расположены по обе стороны продольной риски, нанесенной на стебле, так что один ряд штрихов сдвинут относительно другого на 0,5 мм.

Микрометры снабжены отсчетными устройствами в виде двух шкал: (рис. 49,6) одна нанесена на стебле (основная шкала), а другая - на окружности скоса барабана (шкала барабана, или круговая шкала). Основная шкала имеет два ряда штрихов с расстоянием в 1 мм. Они расположены по обе стороны продольной риски, нанесенной на стебле, так что один ряд штрихов сдвинут относительно другого на 0,5 мм.

Шкала барабана разделена на 50 равных частей и предназначена для отсчета десятых и. сотых долей миллиметра. Цена каждого деления шкалы барабана составляет 0,01 мм.

Прежде чем приступить к измерениям деталей, необходимо установить микрометр на нулевое положение. При нулевом положении мерительные поверхности должны быть сомкнуты, а нулевой штрих шкалы барабана точно совпадать с продольным штрихом основной шкалы. При смыкании мерительных поверхностей барабан следует вращать за трещотку плавно, без резких поворотов.

Удостоверившись в правильной установке микрометра в нулевое положение, приступают к измерениям детали. При измерении деталь помещается между измерительными поверхностями и зажимается микрометрическим винтом, который вращается за трещотку. Подача винта прекращается после того, как трещотка начнет провертываться, и тогда производят отсчет. Вначале отсчитывают целые доли миллиметра, а затем десятые. Для получения целых миллиметров достаточно определить количество делений основной шкалы от нулевого (начального) штриха до скошенного края барабана (см. рис. 49, б). Для получения десятых и сотых долей миллиметра смотрят, какое деление шкалы барабана совпадает с продольным штрихом, нанесенным на стебле.

Удостоверившись в правильной установке микрометра в нулевое положение, приступают к измерениям детали. При измерении деталь помещается между измерительными поверхностями и зажимается микрометрическим винтом, который вращается за трещотку. Подача винта прекращается после того, как трещотка начнет провертываться, и тогда производят отсчет. Вначале отсчитывают целые доли миллиметра, а затем десятые. Для получения целых миллиметров достаточно определить количество делений основной шкалы от нулевого (начального) штриха до скошенного края барабана (см. рис. 49, б). Для получения десятых и сотых долей миллиметра смотрят, какое деление шкалы барабана совпадает с продольным штрихом, нанесенным на стебле.

Рекомендуется после измерения произвести вторичную проверку установки микрометра на нулевое положение. Если оно сбилось, то замер был произведен неправильно. Следует установить микрометр на «ноль» заново и произвести повторные измерения. Повысить точность измерения можно многократным повторением измеряемой величины, смыкая мерительные поверхности только трещоткой.

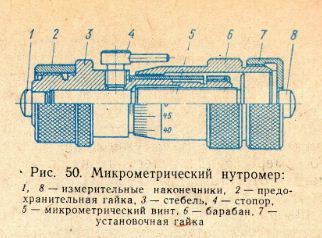

Микрометрические нутромеры (рис. 50) применяются для измерения диаметров отверстий и других внутренних размеров. Так же как и микрометры, они имеют две шкалы: одна на стебле и вторая на окружности скоса барабана. Наименьший измеряемый размер составляет 50 мм, а наибольший — 10 000 мм с применением специальных удлинителей, прилагаемых к инструменту.

Широкое распространение в ремонтной практике получили рычажно-механические приборы, в частности индикатор и индикаторный нутромер.

Широкое распространение в ремонтной практике получили рычажно-механические приборы, в частности индикатор и индикаторный нутромер.

Индикаторы применяются главным образом для определения биения, овальности, конусности и других отклонений от правильной геометрической формы.

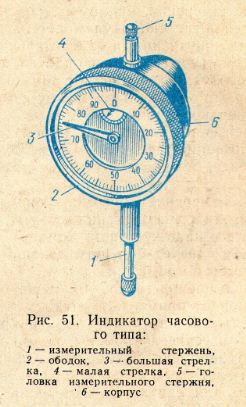

Главным достоинством индикатора является надежность, удобство и быстрота измерения. Они находят самое широкое применение с несложными приспособлениями (различные стойки, скобы и т. п.), имеющими вторую измерительную поверхность. У индикаторов часового типа (рис. 51) передаточное отношение механизма подобрано так, что перемещение измерительного стержня 1 на 0,01 мм соответствует перемещению большой стрелки 3 на одно деление шкалы.

Шкала индикатора разбита на 100 делений, следовательно, полный оборот большой стрелки соответствует перемещению измерительного стержня на 1 мм. Для определения количества оборотов большой стрелки имеется малая стрелка 4 и небольшой циферблат. Каждый полный оборот большой стрелки соответствует повороту на одно деление маленькой стрелки по шкале, т. е. 1 мм.

Конструктивно индикаторы устроены так, что можно большую шкалу вместе с ободком 2 поворачивать относительно корпуса 6 и устанавливать против большой стрелки 3 любое деление. В некоторых конструкциях индикаторов шкала неподвижна, а вокруг своей оси вращается измерительный стержень и при этом вращает стрелку прибора.

При измерении рекомендуется пользоваться так называемым нормированным участком

шкалы, т. е. участком размером в 0,1 мм, который соответствует примерно второму обороту большой стрелки (от 1,0 до 1,1 мм).

Перед измерением индикатор необходимо настроить, т. е. установить на нуль. Настройку осуществляют по эталонной детали или концевой мере длины (плиткам).

После установки индикатора на стойке измерительный наконечник приводят в соприкосновение с поверхностью установочной меры. Ось наконечника мерительного стержня индикатора должна находиться на середине установочной меры (плитки).

Индикатор устанавливают так, чтобы большая стрелка сделала один-два оборота. Далее ободок 2, а вместе с ним и шкалу поворачивают так, чтобы нулевое деление шкалы остановилось против неподвижной большой стрелки. При этом обязательно замечают положение малой стрелки 4.

Индикатор устанавливают так, чтобы большая стрелка сделала один-два оборота. Далее ободок 2, а вместе с ним и шкалу поворачивают так, чтобы нулевое деление шкалы остановилось против неподвижной большой стрелки. При этом обязательно замечают положение малой стрелки 4.

Необходимо проверить постоянство показаний индикаторов. Для этого за головку 5 осуществляют

двух-трехкратный подъем и опускание измерительного стержня до упора в установочную поверхность меры. Большая стрелка индикатора 3 должна каждый раз устанавливаться на нулевом делении циферблата. Если этого нет, то необходимо выяснить причину и корректировать нулевое положение шкалы относительно неподвижной стрелки. Подъем и опускание измерительного стержня следует производить плавно, без рывков и ударов. Затем, слегка приподняв измерительный стержень, снимают установочную меру и индикатор считается настроенным.

При измерении большая и малая стрелки будут изменять свое положение, указывая отклонения от установленной (первоначальной) величины. Большая стрелка укажет по шкале сотые доли, а малая стрелка — целое число миллиметров. Знак отклонения можно установить по шкале указателя числа оборотов или перед измерением перемещением измерительного стержня за головку 5.

Некоторые индикаторы имеют две шкалы. Одна нанесена черными цифрами и служит для измерения наружных размеров, а вторая

шкала — красными цифрами и используется при измерении внутренних размеров.

При контроле измерительный стержень также надо два-три раза приподнимать за головку и осторожно опускать. После этого производить отсчет показании.

При контроле измерительный стержень также надо два-три раза приподнимать за головку и осторожно опускать. После этого производить отсчет показании.

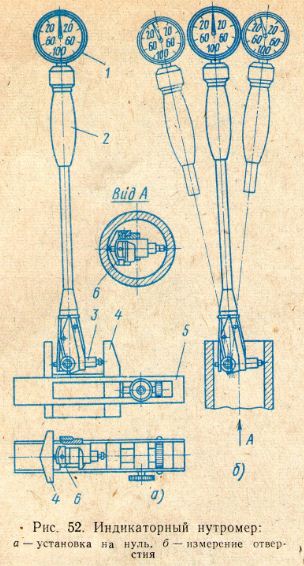

Индикаторные нутромеры

(рис. 52, а, б) применяются при измерении отверстий. Измерительным устройством служит индикатор часового типа или другие отсчетные головки. В нутромерах обычного типа применяют индикаторы с ценой делений 0,01 мм.

Инструменты снабжаются комплектом сменных вставок, набором измерительных шайб, сменными губками и державкой. Сменные губки и державка необходимы для установки индикаторного нутромера на нуль по концевым мерам длины (плиткам). Для этой же цели может быть использовано калибр- кольцо, изготовленное в соответствии с размером проверяемой детали.

Перед измерением следует индикатор 1 закрепить в верхней части трубки нутромера 2 так, чтобы большая стрелка сделала один оборот. В соответствии с контролируемым размером подбирается сменная измерительная вставка 3 и ввинчивается в отверстие головки нутромера.

Лучше всего инструмент устанавливать на нуль по блоку концевых мер, укрепленных между боковиками 4 и в державке 5. Блок концевых мер составляется под номинальный размер отверстия или под размер, соответствующий середине поля допуска.

При установке индикаторного нутромера в нулевое положение, а также при измерении отверстия следует инструмент слегка покачивать в диаметральной плоскости и отмечать наименьшие показания индикатора. Конструктивно нутромер устроен так, что при увеличении расстояния между измерительными поверхностями большая стрелка индикатора поворачивается против часовой стрелки, а при уменьшении расстояния — по часовой стрелке. При отсчете показаний по шкале учитывают отклонения большой стрелки 3 (см. рис. 51) от нулевого положения, а также изменение положения стрелки 4 указателя поворотов. Размер детали определяется как алгебраическая сумма показаний индикатора и размера меры при установке на ноль.

При установке индикаторного нутромера в нулевое положение, а также при измерении отверстия следует инструмент слегка покачивать в диаметральной плоскости и отмечать наименьшие показания индикатора. Конструктивно нутромер устроен так, что при увеличении расстояния между измерительными поверхностями большая стрелка индикатора поворачивается против часовой стрелки, а при уменьшении расстояния — по часовой стрелке. При отсчете показаний по шкале учитывают отклонения большой стрелки 3 (см. рис. 51) от нулевого положения, а также изменение положения стрелки 4 указателя поворотов. Размер детали определяется как алгебраическая сумма показаний индикатора и размера меры при установке на ноль.

После окончания измерения следует проверить нулевое положение большой стрелки. Если она сместилась более чем на половину деления шкалы, то результаты измерения недействительны.

Следует при измерении весьма осторожно вводить и выводить индикаторный нутромер. Когда необходимо ввести прибор в отверстие измеряемом детали, то осторожно отжимают рукой центрирующий мостик 6 (см. рис. 52). Также отжимая центрирующий мостик о внутреннюю поверхность, осторожно выводят инструмент.

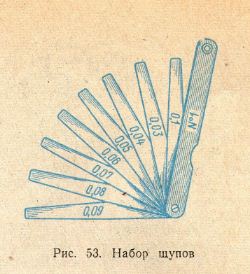

Щупы (рис. 53) применяют для измерения величины зазора между сопрягаемыми поверхностями. Они изготавливаются в виде узких стальных пластин с параллельными измерительными плоскостями, собранных в комплект (11 —15 шт.) между двумя накладками. Толщина пластин устанавливается от 0,05 до 1,0 мм с интервалами 0,05—0,1 мм. На каждой пластине набора маркируется номинальный размер щупа в миллиметрах.

Резьбомер является простейшим измерительным инструментом для измерения шага резьбы. Изготавливается он в виде набора тонких стальных пластинок с определенными профилями стандартных резьб. При измерении сначала подбирают пластинку с резьбой, близкой к измеряемой, и накладывают ее на резьбу вдоль оси болта или отверстия гайки (рис. 54). Далее, меняя пластинки, подбирают такую, резьба которой при наложении на резьбу детали не дает просвета. По маркировке на пластинке определяют шаг резьбы.

Измерение многих деталей, изготовленных с высокой точностью, целесообразно осуществлять калибрами.

Измерение многих деталей, изготовленных с высокой точностью, целесообразно осуществлять калибрами.

Калибр представляет собой мерительный инструмент жесткой конструкции без шкал и отсчетного устройства..При помощи калибров можно проверять действительные размеры, форму, а также взаимное расположение поверхностей детали.

Калибры изготавливают на один определенный размер. Каждый предельный размер детали проверяют отдельно. Одной стороной калибра контролируют максимальный размер, а другой стороной — минимальный размер.

Размеры отверстия проверяют калибрами- пробками (рис. 55, а), а размеры валов —скобами (рис. 55,6). Каждый калибр имеет проходную (ПР) и непроходную сторону (НЕ). Проходной стороной калибра проверяют начало поля допуска, а непроходной стороной — конец поля допуска детали. Проходная сторона калибра-пробки должна проходить в годное отверстие. Проходная сторона калибра-скобы должна надеваться (проходить) на годный вал. Непроходные стороны калибров не должны проходить. При нарушении указанных требований детали бракуются, так как их размеры не соответствуют заданным размерам на чертеже или техническим условиям.

Проход и непроход калибра устанавливается только под действием собственной массы его или усилия, примерно равного массе. При этом измерительные поверхности калибров должны.быть слегка смазанными. Непроходные стороны калибров в крайнем случае могут лишь «закусить» краем поверхность контролируемой детали.

В практике применяют различные калибры как по конструкции, так и по назначению. Они подразделяются на рабочие, приемные и контрольные. Рабочие калибры применяются для проверки деталей в процессе их изготовления.

Приемными калибрами проверяют детали контролеры отдела технического контроля Специально их не изготовляют, а используют изношенные проходные рабочие калибры. Контрольные калибры предназначены для проверки рабочих и приемных калибров. Для контроля резьбовых деталей применяют резьбовые калибры. На рис. 56, а представлена резьбовая пробка для контроля резьбы в отверстии. При контроле наружной резьбы используются, например, резьбовые кольца (рис. 56, б).

Контрольные вопросы

1.Что такое допуски и посадки?

2. Что такое шероховатость поверхности и как обозначают ее на чертежах?

3. Перечислите простейшие измерительные инструменты.