Техническое обслуживание и ремонт электрооборудования

Техническое обслуживание — мероприятия профилактического характера, проводимые систематически, принудительно через установленные периоды, включающие определённый комплекс работ.

Техническое обслуживание и ремонт электрооборудования

Для оборудования системы электроснабжения принята система планово-предупредительных осмотров и обслуживаний, а также планово-предупредительных ремонтов (ППО и ППР). Эти виды работ включают:

- планирование

- подготовку

- выполнение

определенных видов технического обслуживания и ремонтов с заданной последовательностью и периодичностью.

Техническое обслуживание электрооборудования делится на:

- плановое техническое обслуживание

- техническое обслуживание при хранении

Техническое обслуживание при хранении электрооборудования включает в себя следующие виды работ:

- Подготовка к хранению и консервация

- Контроль за техническим состоянием в процессе хранения (ежеквартальный осмотр)

- Подготовка электрооборудования к использованию по назначению (расконсервация)

Плановое техническое обслуживание электрооборудования делится на следующие виды:

- техническое обслуживание № 1 (ТО-1)

- техническое обслуживание № 2 (ТО-2)

- техническое обслуживание № 3 (ТО-3)

В техническое обслуживание № 1 входят следующие виды работ:

- внешний уход (проверка состояния узлов и деталей внешним осмотром; протирка и чистка электрооборудования от пыли и грязи и удаление коррозии с металлических частей и деталей)

- проверка состояния крепежных соединений (проверка надежности соединений; подтягивание ослабевших крепежей; замена поврежденных болтов и винтов)

- внешний контроль за состоянием электроизоляции

- контроль за наличием и состоянием смазки

- проверка исправности контрольно-измерительных приборов (внешний осмотр прибора; установка стрелки прибора на нулевое деление (корректором); проверка наличия повелительного клейма (пломбы).

В техническое обслуживание № 2 входят следующие виды работ:

|

|

- выполнение работ, входящих в ТО-1

- опробование электрооборудования под нагрузкой

В техническое обслуживание № 3 входят следующие виды работ:

- входящие в ТО-1

- по выявлению степени износа деталей

- но контролю и регулировке

- по пополнению или замене смазки

Характер работ при каждом виде ремонта определяется назначением, конструкцией и степенью износа частей и деталей электрооборудования. На оборудовании системы электроснабжения помимо ТО производятся текущий (TP) и капитальный (КР) ремонты.

Периодичность технического обслуживания электрооборудования

В соответствии с руководящими документами и исходя из условий эксплуатации электрооборудования установлена следующая периодичность проведения технических осмотров (ТО) и ремонтов:

- ТО-1 — ежедневно

- ТО-2 — перед пуском электрооборудования в работу

- ТО-З — два раза в год

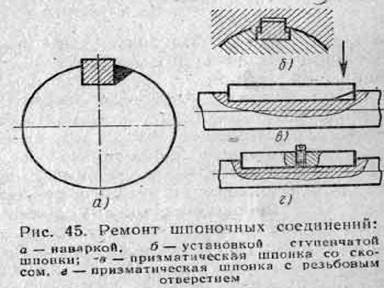

3. Ремонт шпоночных и шлицевых соединений.

Ремонт шпоночных и шлицевых соединений. В шпоночных соединениях изнашиваются как шпонки, так и шпоночные пазы, в результате чего ослабляется посадка детали на валу. Возможные причины износа (помимо нормального изнашивания деталей под влиянием длительной работы) — небрежная подгонка шпонки по месту или применение неправильной посадки.

|

|

Ниже рассмотрены способы восстановления шпоночных пазов. При большем износе шпоночный паз ремонтируют наваркой грани (рис. 45, а) с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку (рис. 45, б). Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного шпонки резьбовое отверстие и в него ввинчивают винт. Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза (рис. 45, г.).

При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос (рис. 45, в), а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос. Выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.

Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали.

|

|

Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру.

Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1—0,2 мм для последующей механической обработки.

Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом (рис. 46, в) вдоль рисок надрубают канавки (рис. 46, а), которые раздают чеканом (рис. 46, б).

Раздачу шлицев можно производить, используя токарные или строгальные станки. Для этого оправку с вращающимся конусным роликом закрепляют в резцедержателе станка, а вал устанавливают в центрах токарного станка или закрепляют на столе строгального станка. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько проходов по одной канавке.

После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса. После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер.

4. Виды, содержание и объемы ремонтов.

Виды ремонтов:

1. Техническое обслуживание - это тот перечень работ, выполняемых в промежутках между плановыми и неплановыми ремонтами оборудования, который позволяет обеспечить необходимый уровень надежности работы оборудования.

Техническое обслуживание в себя включает: обновление надписей, проверка кабелей, проверка наличия уплотнения, состояние заземляющих устройств, регулировка и чистка контактов и т.д.

2. Текущий ремонт – замена или ремонт несправных узлов или частей, которые выполняются в соответствии с планом ремонта.

Текущий ремонт подразумевает: замена контактов, изоляторов, уплотнения, вышедших из строя блоков.

3. Капитальный ремонт – проводиться для восстановления исправности и ресурса изделия. Электрооборудование полностью разбирают, восстанавливают или заменяют изношенные детали, налаживают и испытывают в полном объеме. Производиться силами ремонтных предприятий, периодичностью согласно нормативно – технической документации.

5. Правила безопасности при ремонте электрооборудования. Бирочная система

Организационными мероприятиями, обеспечивающими безопасность работ в

электроустановках, являются:

1) выдача наряда или распоряжения на производство работ;

2) организация работ, выполняемых в порядке текущей эксплуатации, согласно их

перечню;

3) выдача разрешения на допуск;

4) допуск на рабочее место;

5) надзор при выполнении работ;

6) перевод на другое рабочее место;

7) оформление перерывов в работе, окончания работы.

ТЕХНИЧЕСКИЕ МЕРОПРИЯТИЯ, ОБЕСПЕЧИВАЮЩИЕ БЕЗОПАСНОСТЬ РАБОТ СО СНЯТИЕМ НАПРЯЖЕНИЯ

Для подготовки рабочего места к работе, требующей снятия напряжения, должны быть в

указанном порядке выполнены следующие технические мероприятия:

1) произведены необходимые отключения;

2) вывешены запрещающие плакаты во избежание подачи напряжения на рабочее

место;

3) проверено отсутствие напряжения на токоведущих частях;

4) наложено переносное заземление;

5) проведены работы по ограждению рабочего места;

6) вывешены указательные плакаты «Заземлено».

Эти технические мероприятия выполняет допускающий к работе по разрешению лица, отдающего распоряжение на производство работ.

Допускающим к работе может быть лицо из числа оперативного персонала в электроустановках напряжением выше 1000 В с квалификационной группой IV по ТБ, а в электроустановках до 1000 В - с группой III.

Бирочная система это система допуска к работам связанным с эксплуатацией и ремонтом механизмов с электроприводом, направленная на обеспечение безопасной организации труда и установление правильных производственных взаимоотношений между лицами, выполняющими эти работы.

При выполнении работ, связанных с оформлением наряд-допуска, допуск к работам на механизмах с электроприводом определяется совместными требованиями наряд-допуска и бирочной системы.

Бирочная система предусматривает применение двух типов бирок: жетон-бирка, ключ-бирка. В зависимости от принципа управления и конструкции электропривода механизм должен быть оснащен или жетон-биркой, или жетон-биркой и ключ-биркой.

Жетон-бирка должна устанавливаться на панели управления электроприводом механизма..

Ключ-бирка должен устанавливаться на пульте управления электроприводом механизма или группы механизмов и обеспечивать одновременную их остановку.