ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

раздел: Литейное производство

Набережные Челны, 2006

Технология конструкционных материалов. Лабораторный практикум (раздел: литейное производство) для студентов технических специальностей / Составители: Волков Д.А, Жигулев И.О. Набережные Челны: ИНЭКА, 2006.

Лабораторный практикум предназначен для студентов, выполняющих лабораторные работы по курсу «Технология конструкционных материалов». Приводится описание порядка выполнения лабораторных работ, методические указания, краткие теоретические положения и контрольные вопросы.

Работа подготовлена на кафедре «Машины и технология обработки металлов давлением» и предназначена для студентов технических специальностей.

Рецензент: профессор, д.т.н. Шибаков В.Г.

Печатается в соответствии с решением научно-методического совета Камской государственной инженерно-экономической академии

Введение

Раздел «Литейное производство» лабораторного практикума по технологии конструкционных материалов составлен в соответствии с учебной программой подготовки студентов технических специальностей.

Целью проведения лабораторных работ является закрепление теоретического материала курса и ознакомление студента на практике с методами и приборами проведения испытаний формовочных материалов и смесей, а также приобретение навыков в проведении и оформление законченных экспериментальных работ.

Раздел «Литейное производство» состоит из двух работ, каждая из которых рассчитана на 4 часа, содержит необходимые теоретические сведения, описание методики, оборудования, приборов, материалы для проведения работ, а также методические указания порядка выполнения работ и составления отчетов.

В основе каждой лабораторной работы положено параллельное выполнение работ и принцип максимальной самостоятельности студентов.

В отдельных случаях персоналом лаборатории могут выполняться вспомогательные работы, такие как подготовка исходных формовочных материалов, связующих, приборов и приспособлений.

Началу работ предшествует вводная беседа преподавателя, в которой студентам даются некоторые теоретические сведения, относящиеся к данной работе, ставятся задачи лабораторной работы, разъясняются последовательность ее выполнения, правила внутреннего распорядка и требования, предъявляемые к отчету.

Приступая к выполнению работы, студент должен изучить настоящее руководство, методику и принцип работы приборов. Лабораторные работы проводятся под руководством преподавателя и лаборанта.

По работе составляется отчет, где должно быть отражено: название и цель работы, дата проведения, номер группы и фамилия студента; основные теоретические данные по работе, методике и порядок ее проведения, необходимые схемы; таблицы, графики, выводы и рекомендации.

Оформленный отчет сдается преподавателю перед началом следующей работы.

Студенты, пропустившие лабораторную работу, выполняют ее в конце семестра по особому графику.

Студент, не сдавший в установленный срок лабораторные работы, зачет не получает и к экзаменам не допускается.

Лабораторная работа № 1

Определение свойств формовочной смеси

Цель работы: изучение методики определения влажности и газопроницаемости в формовочной смеси; изучение влияния влаги на свойства формовочной смеси, изучение влияния добавок (глины, влаги и др.) на газопроницаемость формовочной смеси.

Оборудование и инструмент: Лабораторные бегуны, технические весы с разновесами, сушильный шкаф с термометром для измерения температур до 300°С, прибор для ускоренного определения влажности, прибор для определения газопроницаемости, коробка для смеси, сухой песок, формовочная глина, вода.

Для изготовления разовых форм применяются единые, облицовочные и наполнительные формовочные смеси. Единые смеси, как правило, используется для формовки по сырому, т.е. когда заливка металла производится в сырые формы. Облицовочные смеси служат для выполнения поверхности формы, непосредственно контактирующей с металлом.

Их применяют при изготовлении средних и крупных форм, которые подвергают сушке или поверхностной подсушке. Облицовочную смесь наносят на модель слоем 50-60 мм, остальной объём опоки заполняют наполнительной смесью. В последнее время в качестве облицовочных смесей крупных форм используют самотвердеющие смеси, позволяющие исключить операцию сушки.

В зависимости от условий работы и технологического процесса изготовления отливки формовочные и стержневые смеси должны обладать следующими основными свойствами:

1) прочностью – способностью форм и стержней не разрушаться под действием внешних усилий;

2) поверхностной прочностью (осыпаемостью) – сопротивлением поверхностного слоя формы или стержня истирающим усилиям;

3) поверхностной твердостью – способностью поверхности формы (или стержня) сопротивляться проникновению в нее более твердого тела;

4) газопроницаемостью – способностью смеси пропускать через себя газы, выделяемые формой и жидким металлом; если газопроницаемость смеси недостаточна, то газы попадают в металл, вызывая брак отливки.

Газопроницаемость формовочной смеси зависит от величины и формы зерен формовочного песка, количества глины в смеси, влажности и степени уплотнения смеси при формовке. Чем крупнее и однороднее зерна песка, тем больше размеры пустот между ними и тем легче проходят газы через стенки формы или стержня. Однако грубые и очень крупные пески дают шероховатую неровную поверхность отливки. Средние и мелкие пески способствуют образованию ровной и гладкой поверхности отливки, но газопроницаемость их в несколько раз ниже. Поэтому при выборе песка руководствуются весом и конфигурацией отливки. Содержание глины в небольших количествах (6-7%) практически не снижает газопроницаемости, так как глина в виде оболочки окружает зерна песка, незначительно уменьшая сечения каналов для прохода газов. При обычном содержании глины в смеси (8-12%) газопроницаемость снижается более чем на 20%.

5) малой газотворностью – способностью смеси выделять газы при нагревании;

6) текучестью – способностью смеси перемещаться под действием внешних усилий или собственного веса;

7) податливостью – способностью форм и стержней сжиматься при усадке остывающей отливки;

8) влажностью – способностью смеси удерживать влагу;

9) низкой гигроскопичностью – способностью компонентов поглощать влагу из окружающей среды;

10) малой прилипаемостью – способностью смеси прилипать к стенкам модели или стержневого ящика;

11) огнеупорностью – способностью смеси выдерживать высокую температуру без оплавления;

12) низкой пригораемостью – способностью смеси привариваться к стенке отливки в результате механического и химического взаимодействия с металлом;

13) высокой выбиваемостью – способностью форм и стержней легко разрушаться после охлаждения отливки;

14) долговечностью – способностью смеси сохранять свои свойства после повторных заливок;

15) "живучестью" – способностью смесей сохранять свои физико-механические свойства от момента их приготовления до применения.

В литейных цехах контроль качества формовочных и стержневых смесей сводится к определению следующих физико-механических характеристик: влажности, газопроницаемости, предела прочности при сжатии во влажном и высушенном состояниях, предела прочности при растяжении, а иногда при изгибе.

Кроме того, при разработке новых составов смесей производят определение газотворности, осыпаемости, поверхностной твердости, долговечности, текучести, выбиваемости и "живучести".

Методика определения влажности

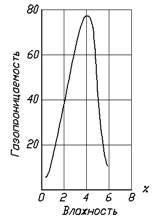

Под влажностью формовочной смеси понимается содержание в ней свободной и гидроскопической влаги, выражаемой в процентах к весу смеси. Влияние влажности на газопроницаемость показано на рисунке 1.

Рисунок 1 – Зависимость газопроницаемости смесей от содержания влаги

Содержание влаги в смесях определяют одним из двух методов: нормальным и ускоренным.

Нормальный метод. Навеску 50±0,01 г. исследуемой смеси помещают в предварительно высушенные и взвешенные фарфоровые чашки и переносят в сушильную печь. Температура в печи должна быть 105-110°C.

По истечении 1 часа чашку с навеской вынимают из печи и взвешивают, затем опять помещают в печь. Этот процесс повторяют до установления постоянного веса. После этого чашку с навеской охлаждают до комнатной температуры. Охлажденную навеску взвешивают.

Влажность смеси определяется по формуле:

, (1)

, (1)

где G – вес смеси до сушки в граммах;

G1– вес смеси после сушки в граммах.

Ускоренный метод. В предварительно высушенную и взвешенную металлическую чашечку с сетчатым дном помещают 25±0,01 грамм смеси. Чашечку с навеской устанавливают в прибор и пропускают через неё нагретый до температуры 110-150 оС воздух в течение 5-6 мин.

После этого навеску с чашечкой взвешивают и по приведенной выше формуле определяют содержание влаги в смеси.

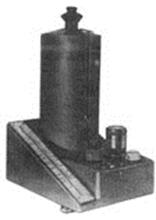

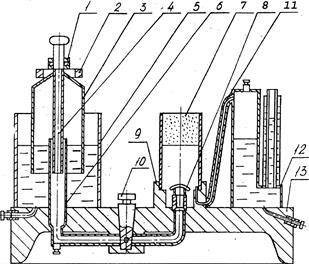

В настоящее время для ускоренного определения влаги в формовочных смесях используют новый прибор (рисунок 2) лампового типа. Навеску 1 исследуемой смеси насыпают на поворотный столик 3 прибора, а затем помещают под колпак 2 на 3 мин.

|

|

Рисунок 2 – Прибор для определения влажности смеси

Для определения газопроницаемости смеси существует два метода: нормальный и ускоренный.

Нормальный метод. Через стандартный образец диаметром 50 мм и высотой 100 мм пропускают 2000 см3 воздуха при комнатной температуре, при этом фиксируют давление воздуха перед образцом и время прохождения всего объема воздуха.

Величину газопроницаемости вычисляют по формуле:

, (2)

, (2)

где V – объем воздуха, прошедшего через образец, в см3

h – высота образца, см.

F – площадь, см2

P – давление воздуха перед образцом, г/см2

t – время прохождения через образец см3 воздуха в мин

Газопроницаемость выражается безразмерным числом.

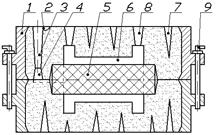

Газопроницаемость смеси определяют на специальном приборе (рисунок 3). Трёхходовой воздушный кран 10 прибора ставят в положение "открыто" и осторожно поднимают колокол 3 до тех пор, пока отметка X, имеющаяся на колоколе, не совпадёт с верхней кромкой бака 5; после этого кран прибора переключают на положение "закрыто".

Из исследуемой смеси изготавливают стандартный образец в металлической гильзе. Гильзу с образцом 7 вставляют в чашку 9 затвора и поворотом гайки плотно закрепляют.

Кран 10 ставят в положение "испытание", колокол 3 начинает опускаться. При совпадении отметки 0 на колоколе с краем бака 5 включают секундомер; при прохождении отметки 1000 фиксируют по манометру12 давление воздуха Р под испытуемым образцом, а при прохождении отметки 2000 останавливают секундомер и фиксируют время, в течение которого через образец прошло 2000 см3 воздуха. Трехходовой кран ставят в положение "закрыто". Зная Р и t по формуле находят газопроницаемость смеси. За показатель газопроницаемости принимают среднее арифметическое результатов испытания трёх образцов.

Если результат одного испытания, отличается от среднего арифметического, более чем на 10%, испытания повторяют на трёх новых образцах.

|

|

Рисунок 3 - Прибор для определения газопроницаемости:

1 – ручка; 2 – грузы; 3 – колокол; 4 – стержень; 5 – бак; 6 – направляющая трубка;

7 – исследуемый образец; 8 – ниппель; 9 – чашка затвора; 10 – трехходовой кран;

11 – воздухопровод; 12 – водяной манометр; 13 – станина.

Ускоренный метод. В воздухопровод прибора (рисунок 3) вставляют дополнительное сопротивление в виде ниппеля. В комплекте прибора имеется два ниппеля с калибровочными отверстиями диаметром 0,5 и 1,5 мм, которые поддерживают определенный минутный расход воздуха для каждого образца; в этом случае отпадает необходимость замера времени прохождения воздуха через образец. Для испытания смеси газопроницаемостью более 50 применяют ниппель с отверстием диаметром 1,5 мм, а для смеси газопроницаемостью до 50 - с отверстием диаметром 0,5 мм.

Ниппели устраняют необходимость пропускания через образец 2000 см3 воздуха и позволяют определять газопроницаемость смеси по показаниям водяного манометра с помощью таблицы 1.

Таблица 1 - Газопроницаемость смесей

| Давление, см. вод ст. | Диаметр ниппеля, мм. | Давление, см. вод ст. | Диаметр ниппеля, мм. | ||

| 0,5 | 1,5 | 0,5 | 1,5 | ||

| 1,0 | - | 5,1 | 14,3 | ||

| 1,0 | - | 5,2 | 13,8 | ||

| 1,2 | - | 5,3 | 13,4 | ||

| 1,3 | - | 5,4 | 13,0 | ||

| 1,4 | - | 5,5 | 12,6 | ||

| 1,5 | - | 5,6 | 12,2 | ||

| 1,6 | - | 5,7 | 11,8 | ||

| 1,7 | - | 5,8 | 11,4 | ||

| 1,8 | - | 5,9 | 11,0 | ||

| 1,9 | - | 6,0 | 10,7 | ||

| 2,0 | 6,1 | 10,3 | |||

| 2,1 | 6,2 | 10,0 | |||

| 2,2 | 6,3 | 9,7 | |||

| 2,3 | 6,4 | 9,4 | |||

| 2,4 | 6,5 | 9,0 | |||

| 2,5 | 6,6 | 8,8 | |||

| 2,6 | 6,7 | 8,5 | |||

| 2,7 | 6,8 | 8,2 | |||

| 2,8 | 6,9 | 7,9 | |||

| 2,9 | 7,0 | 7,7 | |||

| 3,0 | 7,1 | 7,5 | |||

| 3,1 | 7,2 | 7,3 | |||

| 3,2 | 7,3 | 7,0 | |||

| 3,3 | 7,4 | 6,7 | |||

| 3,4 | 25,8 | 7,5 | 6,5 | ||

| 3,5 | 24,2 | 7,6 | 6,3 | ||

| 3,6 | 23,4 | 7,7 | 6,0 | ||

| 3,7 | 22,7 | 7,8 | 5,8 | ||

| 3,8 | 21,8 | 7,9 | 5,6 | ||

| 3,9 | 21,0 | 8,0 | 5,3 | ||

| 4,0 | 20,0 | 8,1 | 5,1 | ||

| 4,1 | 19,5 | 8,2 | 4,9 | - | |

| 4,2 | 19,0 | 8,3 | 4,7 | - | |

| 4,3 | 18,5 | 8,4 | 4,4 | - | |

| 4,4 | 17,8 | 8,5 | 4,2 | - | |

| 4,5 | 17,3 | 8,6 | 4,0 | - | |

| 4,6 | 16,7 | 8,7 | 3,7 | - | |

| 4,7 | 16,2 | 8,8 | 3,5 | - | |

| 4,8 | 15,7 | 8,9 | 3,3 | - | |

| 4,9 | 15,2 | 9,0 | 3,1 | - | |

| 5,0 | 14,7 |

Порядок проведения работы

1. Приготовить формовочную смесь следующего состава:

кварцевого песка – 82 %

формовочной глины – 3 %

горелой смеси – 15 %

влаги произвольное количество.

2. Определить влажность смеси по обычному способу и ускоренному способу.

3. Приготовить формовочную смесь следующего состава:

состав №1

кварцевого песка – 92 %

формовочная глина – 3 %

влаги – 5 %

состав №2

кварцевого песка – 88 %

формовочная глина – 7 %

влаги – 5 %

4. Определить газопроницаемость формовочных смесей по нормальному и укрепленному составу.

Содержание отчета

1. Состав смеси и режим ее приготовления.

2. Описание методики определения влажности.

3. Описание методики определения газопроницаемости.

4. Схемы приборов.

5. Результаты испытаний.

Таблица 2 - Свойства формовочных смесей

| № смеси | Влажность, % | Газопроницаемость | ||||||||

| нормальный метод | ускоренный метод | По нормальному методу | По ускоренному методу | |||||||

| Среднее значение | Среднее значение | |||||||||

Контрольные вопросы

1. Какими свойствами должны обладать формовочные и стержневые смеси?

2. Влияние влаги на свойства формовочной смеси.

3. Влияние влаги на качество отливки (газовые поры и раковины).

4. Оптимальное содержание влаги в формовочных смесях в летний и зимний периоды.

5. Методы определения влаги в формовочных смесях.

6. Понятие о газопроницаемости формовочной смеси.

7. Какова газопроницаемость сухого и сырого образца.

8. Методика определения газопроницаемости формовочной смеси.

9. Связь между газопроницаемостью литейной формы и качеством отливки (газовыми раковинами и газовой пористостью).

Литература

1 Курдюмов А.В., Михайлов A.M. и др. "Лабораторные работы по технологии литейного производства" издат. М.: 1970

2 Берг П.П. "Формовочные материалы" М.: Машгиз, 1963

3 Велисовский К.В., Медведев Я.И. "Технологические испытания формовочных материалов" М.: Машгиз, 1963

Лабораторная работа № 2

Литейные формы

Цель работы: приобретение практических навыков расчета литниковой системы и изготовления разовой литейной формы, ознакомление с формовочным инструментом и приспособлениями, с процессом заливки формы металлом, выбивки отливки и определении видов брака.

Оборудование и инструмент: модель отливки, опоки, формовочный инструмент и приспособления, формовочные смеси, кокиль.

Литейное производство – это отрасль машиностроения, где фасонные детали или заготовки получают заливкой жидкого металла в специальную литейную форму. Литейная форма – это система элементов, образующих рабочую полость, конфигурация которой соответствует изготовляемой детали. При охлаждении залитый металл затвердевает. Полученные таким путем детали или заготовки называются отливками.

В зависимости от материала (песчано-глинистая смесь, сплавы различных металлов, огнеупоры, гипс, цемент и др.) из которого изготовлена литейная форма их делят на разовые, полупостоянные и постоянные.

Разовыми называются формы из песчано-глинистых смесей. Они служат для получения лишь одной отливки. При выбивании готовой отливки форма разрушается.

Полупостоянными называются формы, изготовленные из огнеупорных материалов – шамота, магнезита и др. Такие формы выдерживают несколько десятков заливок.

Постоянными называются формы, изготовленные из сплавов различных металлов. Такие формы называют кокиль. В них может быть получено от несколько сотен до десятков тысяч отливок. Лучшим материалом для изготовления кокилей является серый чугун, который удовлетворяет основным требованиям металлической формы – достаточной теплопроводностью, хорошо противостоит разгару и короблению. Также кокили изготавливают из сталей и иногда из цветных металлов.

В настоящее время значительное количество отливок получают в разовых песчано-глинистых формах. Процесс приготовления и переработки формовочных смесей в литейных цехах серийного и массового производства автоматизирован. Исходные компоненты смешивают в смесителях в требуемых пропорциях (2-12% глины, 0,5-1% каменного угля, остальное - песок и отработанная смесь), увлажняют 4-7% воды, разрыхляют и подают на рабочие места.

Формовочные смеси могут быть различных типов: единые (используют в массовом производстве при машинной формовке), облицовочные и наполнительные (используют в индивидуальном производстве).

Литейная форма (рисунок 4) состоит из двух полуформ (верхней и нижней), которые образуют полость. Полуформы изготавливаются из песчано-глинистой смеси в литейных опоках (приспособления для удержания смеси, т.н. рамки из стали, чугуна или из алюминиевых сплавов). Центрирование верхней опоки с нижней осуществляется фиксирующими штырями. Для образования в форме полости, соответствующей контурам отливки, используется модельный комплект – совокупность технологической оснастки, в который входят модели, модели элементов литниковой системы, стержневые ящики и т.д.

Модель – приспособление для образования полости в литейной форме. Форма и размеры этой полости близки к конфигурации отливки. По конструкции модели бывают не разъемными (цельными), разъемными и с отъемными частями. В серийном и массовом производствах применяют металлические и пластмассовые модели, в мелкосерийном и индивидуальном – деревянные. Модель имеет большие размеры, чем отливка или готовая деталь, т.к. изготавливается с учетом припусков на усадку (свойство литейных сплавов уменьшаться в объеме при затвердевании) и механическую обработку.

Модель формирует внешние контуры отливки. Для образования внутренних полостей отливки, отверстий и других сложных контуров служат стержни, которые устанавливают в углубления в форме. Эти углубления остаются после извлечения модели в форме от специальных выступов – стержневых знаков (рисунок 4), предусмотренных на модели.

|

|

Рисунок 4 – Литейная форма в сборе:

1 - опока; 2 – литниковая чаша; 3 - стояк; 4 - шлакоуловитель; 5 - стержень; 6 – полость литейной формы; 7 – вентиляционный канал; 8 - выпор; 9 - штырь

Весь процесс формовки осуществляется в опоках. Их наполняют формовочной смесью лопатами и уплотняют ее пневматическими и ручными трамбовками. После сборки литейная форма заливается жидким металлом. Для вывода газов и воздуха из формы при ее заливке изготавливают выпоры, одновременно служащие для контроля заполнения формы металлом. Газопроницаемость стенок формы повышают накалыванием вентиляционных каналов.

Для подвода расплавленного металла в полость формы, ее заполнения и питания отливки при затвердевании используется литниковая система – система вертикальных и горизонтальных каналов. Эта система должна обеспечивать заполнение литейной формы жидким металлом с необходимой скоростью, непрерывную подачу расплавленного металла к затвердевающей отливке, выход паров и газов из полости формы, задержание шлака и других неметаллических включений, иметь, по возможности, малый вес и легко отделяться от отливки.

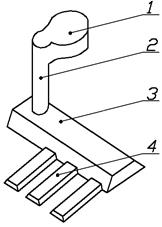

Литниковая система (рисунок 5) состоит из литниковой чащи 1, стояка (вертикального конического канала) 2, шлакоуловителя 3 и питателей 4. Литниковая чаща служит для приема жидкого металла из ковша. В ней ослабляется динамический напор струи и частично отделяется из металла шлак. Шлакоуловитель трапецеидальный, сечение его большее, чем у питателей. Поэтому шлаковые и земляные включения успевают всплыть на поверхность металла и задержаться в шлакоуловителе. Питатели служат для подвода жидкого металла в полость формы и располагаются в нижней ее половине.

Рисунок 5 – Литниковая система

Во избежании брака отливок литниковая система должна быть заполнена жидким металлом на протяжении всего времени заливки формы. Разрыв струи приводит к засасыванию воздуха и шлака в полость формы и к образованию оксидных плён. Поэтому между элементами литниковой системы (питатели, шлакоуловитель, стояк) должно соблюдаться определенное соотношение, величина которого определяется маркой литейного сплава:

- для серого чугуна: Fп: Fш: Fст = 1:1,3:1,1

- для стали: Fп: Fш: Fст = 1:1,1:1,2

- для цветных сплавов: Fп: Fш: Fст = 1,5:1:0,9

Расчет литниковой системы производится по способу Озанна-Диттерта.

Сечение питателей находим по формуле:

, (3)

, (3)

где G - масса отливки с литниковой системой, кг;

r – плотность материала отливки, кг/см3; (сталь 0,0073 кг/см3; чугун 0,0078 кг/см3; алюминий 0,0023 кг/см3)

t – продолжительность заливки, сек;

m – коэффициент расхода литниковой системы;

g – ускорение силы тяжести, см/с2; g=981;

Hp - расчетный напор метала, см.

, (4)

, (4)

где GОТЛ – масса отливки, кг;

ν – выход годного, %;

Продолжительность заливки полости отливки определяем по формуле:

, (5)

, (5)

где S – коэффициент, учитывающий толщину стенок отливки;

d – средняя толщина стенки отливки, мм;

Расчетный напор металла определяется по формуле:

, (6)

, (6)

где Н – высота стояка от места подвода расплава в форму, см;

Р – высота отливки от места подвода расплава, см;

С - высота отливки, см;

По найденной площади поперечного сечения питателей Fп, с учетом количества питателей n, определяем площадь шлакоуловителя Fшл и стояка Fcт.

Изготовление отливок в кокилях. Способ применяют в крупносерийном и массовом производстве. Этим способом отливки получают путем заливки расплавленного металла в металлические формы - кокили.

Наибольшее применение получило литье в кокиль алюминиевых и магниевых сплавов. Этим методом получают головки блоков автомобилей, поршни, корпуса масляных насосов и т.д. В отличие от разовых форм, разрушаемых после каждой заливки, кокили можно заливать металлом много раз.

Литейная форма изготавливается из теплостойкой легированной стали (обычно применяют 5ХНМ). Форма изготавливается разборной. Внутреннее очертание формы соответствует наружной конфигурации отливки. С целью исключения пригара заливаемого металла к поверхности формы внутренняя полость формы смазывается специальной краской или графитом.

При литье в кокиль сокращается расход формовочной и стержневой смесей. Кокильные отливки имеют высокую геометрическую точность размеров и малую шероховатость поверхности, что снижает припуски на механическую обработку вдвое по сравнению с литьем в песчаные формы. Затвердевание отливок происходит в условиях интенсивного отвода теплоты из залитого металла, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаные формы. Этот способ литья высокопроизводителен.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок, пониженная заполняемость формы, частое получение отбела в отливках из чугуна, что затрудняет их механическую обработку.

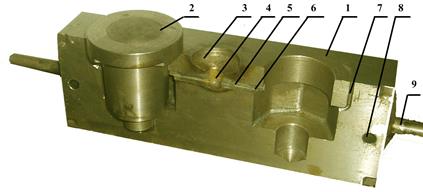

Конструкция кокиля для получения литой латунной гайки представлена на рисунке 6.

Рисунок 6 – Металлическая форма – кокиль:

1 - полуформа; 2 - стержень; 3 - литниковая чаща; 4 - стояк; 5 - шлакоуловитель;

6 - питатель; 7 - выпор; 8 - центрирующее отверстие; 9 - транспортировочный штырь

Порядок проведения работы

1. Произвести расчет параметров литниковой системы для своего варианта согласно таблицы 3.

Таблица 3 – Исходные данные для расчета литниковой системы

| № | GОТЛ, кг | ν, % | материал | S | δ, мм | μ | H, см | Р, см | С, см | n |

| сталь | 1,85 | 0,34 | 8,6 | |||||||

| 7,5 | чугун | 1,9 | 0,38 | 9,0 | ||||||

| алюминий | 1,95 | 0,42 | 9,4 | |||||||

| 10,5 | сталь | 2,0 | 0,46 | 9,8 | ||||||

| чугун | 1,95 | 0,50 | 10,2 | |||||||

| 13,5 | алюминий | 1,9 | 0,46 | 10,6 | ||||||

| сталь | 1,85 | 0,42 | ||||||||

| 16,5 | чугун | 1,8 | 0,38 | 11,4 | ||||||

| алюминий | 1,85 | 0,34 | 11,8 | |||||||

| 19,5 | сталь | 1,9 | 0,38 | 12,2 | ||||||

| чугун | 1,95 | 0,42 | 12,6 | |||||||

| 22,5 | алюминий | 2,0 | 0,46 | |||||||

| сталь | 1,95 | 0,50 | 13,4 | |||||||

| 25,5 | чугун | 1,9 | 0,46 | 13,8 | ||||||

| алюминий | 1,85 | 0,42 | 14,2 | |||||||

| 28,5 | сталь | 1,8 | 0,38 | 14,6 | ||||||

| чугун | 1,85 | 0,42 | ||||||||

| 31,5 | алюминий | 1,9 | 0,46 | |||||||

| сталь | 1,95 | 0,50 | ||||||||

| 34,5 | чугун | 2,0 | 0,46 |

2. Формовка по разъемной модели в двух опоках начинается с изготовления нижней полуформы и производится в следующей последовательности:

- нижнюю половину модели кладут плоскостью разъема вниз на подмодельную плиту, припыливают пудрой и накрывают нижней опокой;

- через сито просеивают облицовочную смесь, покрывая модель слоем толщиной 15-20 мм, а остальную часть опоки засыпают с избытком наполнительной смесью;

- уплотняют смесь ручной трамбовкой;

- срезают излишки формовочной смеси заподлицо с опокой;

- иглой накалывают вентиляционные каналы;

- набитую опоку переворачивают на 180º;

- на нижнюю полумодель устанавливают верхнюю полумодель и припыливают ее;

- плоскость разъема формы посыпают разделительным сухим песком;

- на нижнюю опоку по штырям накладывают верхнюю опоку;

- устанавливают модели шлакоуловителя, стояка, выпора;

- просеивают облицовочную смесь, уплотняя ее руками вокруг модели литниковой системы;

- засыпают верхнюю опоку с избытком наполнительной смесью;

- уплотняют формовочную смесь и срезают излишки смеси заподлицо с опокой;

- накалывают вентиляционные каналы в верхней полуформе и вырезают возле стояка литниковую чащу;

- удаляют из формы модели стояка и выпора;

- снимают верхнюю опоку и переворачивают на 180º;

- кистью смачивают формовочную смесь вокруг полумодели;

- удаляют полумодели из формы;

- в нижней полуформе вырезают питатели;

- устанавливают в нижнюю полуформу готовые стержни, если деталь с отверстием;

- накрывают верхней полуформой и нагружают.

3. Сборка кокиля:

- нагретые в печи полуформы с помощью транспортировочных штырей переносятся на стол;

- внутренняя поверхность полуформ смазывается графитолом;

- складывают по центрирующим штырям полуформы;

- устанавливают стержни.

Содержание отчета

В отчете указать тему и цель работы, используемое оборудование и инструмент, понятие о форме, ее материалах, литниковой системе, привести эскизы используемой модели, литниковой системы, формы в разрезе и полученной отливки.

Контрольные вопросы

1. Что такое литейная форма?

2. Какие бывают формы в зависимости от их материала?

3. Что собой представляет литниковая система? Ее элементы?

4. Что должна обеспечивать литниковая система

5. Что такое опока? Что такое модель? Каковы ее конструкции? Из чего изготавливают модели?

6. Как готовиться формовочная смесь?

7. Какова технология изготовления разовой литейной формы?

8. Назначение выпора, вентиляционных каналов?

Литература

1 Рожнецкий И.А., Колесничеснко А.Г., Иванов В.Т. Практические и лабораторные работы по литейному производству. – К.: Вища школа, 1973.

2 Дальский А.М. Технология конструкционных материалов. – М.: Машиностроение, 1985.

3 Казаков Н.Ф., Осокин А.М. Технология металлов и других конструкционных материалов. – М.: Металлургия, 1975.