Отпуска – сорбит отпуска

Все описанные процессы превращения закаленной стали при отпуске происходят внутри мартенситных пластин, а потому игольчатое строение структуры стали сохраняется до весьма высоких температур отпуска ~600 ОС.

При температуре отпуска свыше 600ОС начинают протекать рекристаллизационные процессы, приводящие к замене пластинчатой структуры феррита на равноосную.

Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением, которому подвергаются конструкционные стали, содержащие С=0,3–0,5 %.

Улучшаемые углеродистые (марок 35, 40, 45) и легированные (35Х, 40ХН и др.) стали используют для изготовления ответственных деталей машин (валов, роторов турбин, штоков, шатунов и др.), работающих в условиях циклических или ударных нагрузок.

Частицы карбидов в структуре троостита или сорбита после отпуска в отличие от троостита и сорбита, полученных в результате распада переохлажденного аустенита (см. рис. 3.4, б), имеют зернистое, а не пластинчатое строение. При одинаковой твердости и прочности сталь с зернистой структурой карбидных частиц отличается более высокой ударной вязкостью и пластичностью.

В целом с повышением температуры отпуска прочность и твердость стали уменьшаются, а пластичность увеличиваются.

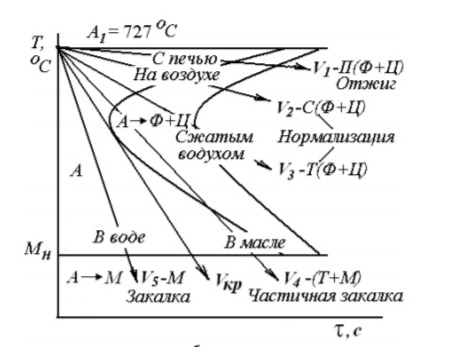

По назначению термическая обработка подразделяется на предварительную и окончательную (табл.3.2).

Предварительная (разупрочняющая) термическая обработка в виде отжига или нормализации применяется для заготовок перед их механической обработкой резанием или холодной пластической деформацией, а также с целью подготовки структуры стали под последующую термическую обработку.

Окончательная (упрочняющую) термическая обработка в виде закалки и отпуска, применяется после механической обработки изделия для получения требуемой структуры, механических и эксплуатационных свойств

Таблица 3.2. Основные виды и режимы термической обработки углеродистых сталей и их структура

| Термообработка | Режимы термообработки | |||

| Вид | Разновидность | Т, ОС | Охлаждение | Структура |

| Доэвтектоидные стали | ||||

| Отжиг | Полный | АС3 + 30...50 | С печью до 550 ОС, далее на воздухе | Ф+П |

| Неполный | AС1 + 30...50 | |||

| Нормализация | АС3 + 50...70 | На воздухе | Ф+П | |

| Закалка | Полная | АС3 + 30...50 | В воде | М |

| Неполная | АС1 + 50...70 | В воде | М+Ф | |

| Частичная | АС3 + 30...50 | В масле | М+Т | |

| Отпуск | Низкий | 160...250 | На воздухе | MОТП |

| Средний | 350...500 | То же | ТОТП | |

| Высокий | 500...680 | То же | CОТП | |

| Заэвтектоидные стали | ||||

| Нормализация | Аcm + 30...50 | На воздухе | П+ЦII | |

| Отжиг | Неполный | АС1 + 10...30 | С печью до 550 ОС, далее на воздухе | П+ЦII |

| Закалка | Неполная | АС1 + 30...50 | В воде | М+ЦЗ +АОСТ |

| Отпуск | Низкий | 160...200 | На воздухе | МОТП+ЦЗ +АОСТ |

Обозначения: AС1, АС3, Аcm – критические температуры нагрева; Ф - феррит, П - перлит, С - сорбит, М - мартенсит, Т - троостит, ЦII - цементит вторичный, ЦЗ - цементит зернистый; АОСТ - остаточный аустенит, МОТП – мартенсит отпущенный.

Объект исследования: металлографические образцы из стали 40.

Критические точки для стали 40: Ас1=730°С, Ас3=800°С.

Таблица Результаты механических испытаний

| Вид ТО | tнагрева,°С | τвыдержки, мин. | Охл-ние | Твердость, НВ | KCU, Мдж/мм2 | σв, МПа | Ѱ, % | Излом | Микро-структура |

| Горячекатан. | воздух | 0,625 | Кристаллич. блестящий | Ф+П, видманштетт | |||||

| Отжиг | печь | 1,5 | Смешанный | Ф+П | |||||

| Нормализация | воздух | 1,375 | 55,5 | Смешанный | Ф+П | ||||

| воздух | 1,875 | Смешанный | Ф+П | ||||||

| воздух | 0,65 | Кристаллич. блестящий | Ф+П | ||||||

| Закалка | вода | М закалки+Ф | |||||||

| Закалка | вода | 0,125 | 0,4 | Фарфоровидный | М закалки | ||||

| Закалка 850°+ отпуск | вода | 0,6 | 0,68 | Фарфоровидный | М отпуска | ||||

| вода | 0,625 | Фарфоровидный | Троостит отпуска | ||||||

| вода | 2,43 | Фарфоровидный | Сорбит отпуска | ||||||

| вода | 1,97 | Фарфоровидный | Сорбит отпуска | ||||||

| Закалка 1050°+ отпуск | вода | 0,15 | Фарфоровидный | Троостит отпуска |

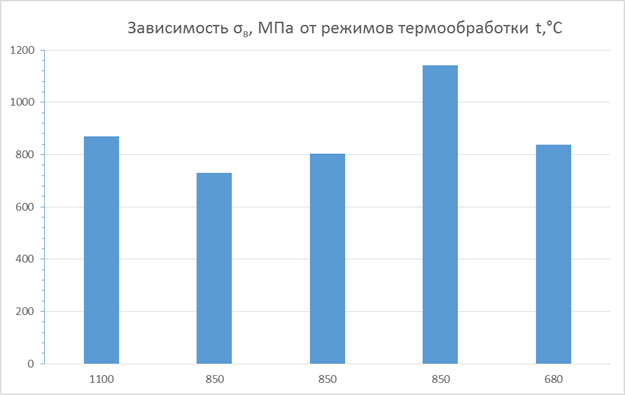

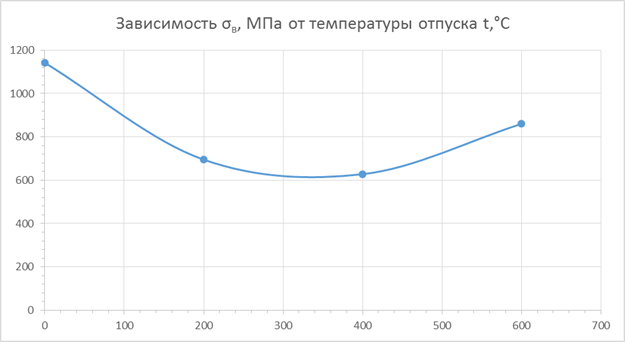

Вывод: пик σв наступает в режиме закалки от 850°С. В режиме отжига при 850°С это мех. свойство имеет минимальное значение.

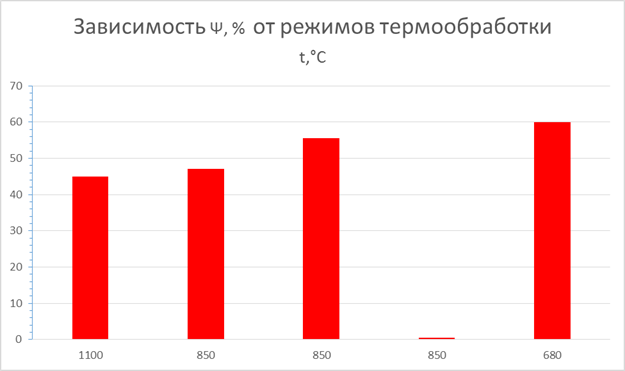

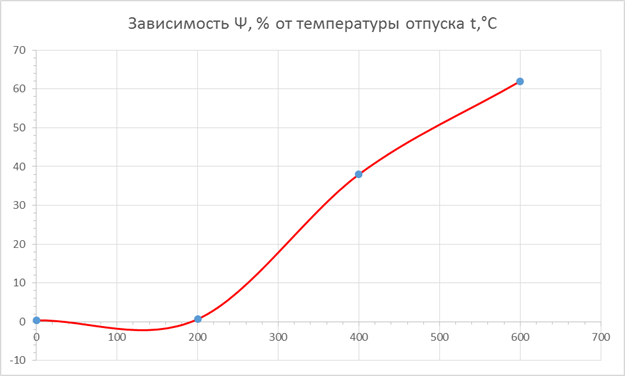

Вывод: в режиме закалки при 850°С + отпуск 680°С значение Ѱ достигает своего максимума. В режиме закалки от 850°С это мех. свойство имеет минимальное значение.

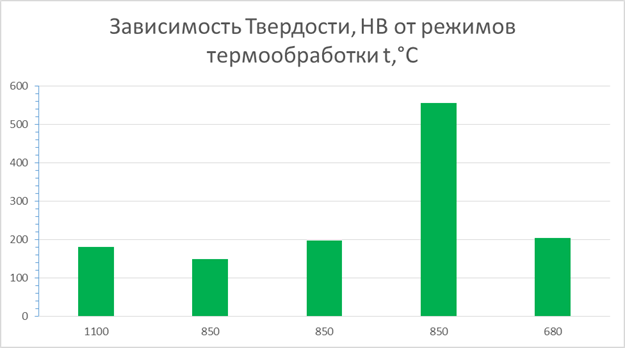

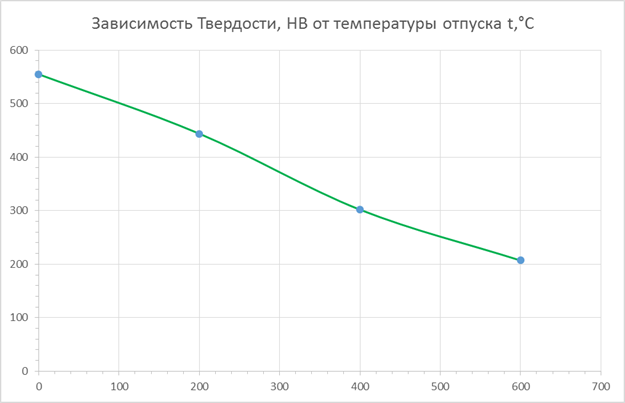

Вывод: твердость достигает своего максимума в режиме закалки от 850°С. В режиме отжига при 850°С это мех. свойство имеет минимальное значение.

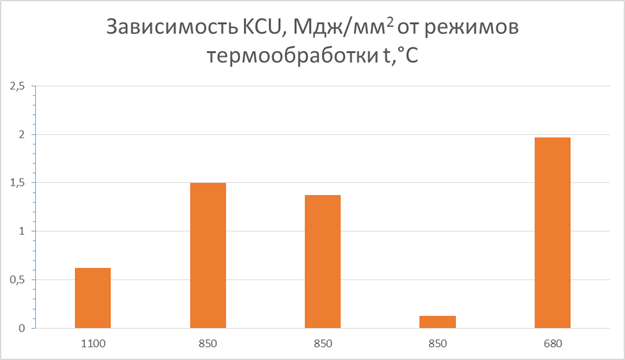

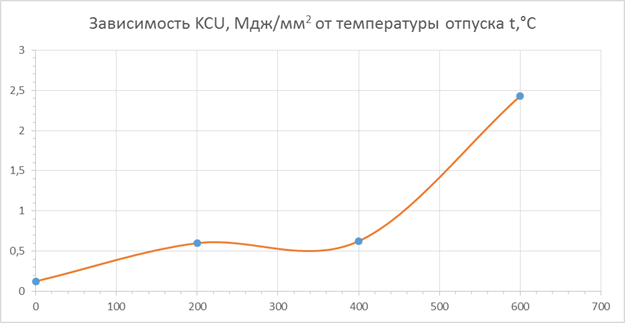

Вывод: в режиме закалки при 850°С + отпуск 680°С значение KCU достигает своего максимума. Своего минимума KCU достигает в режиме закалки от 850°С.

Вывод: с увеличением температуры отпуска значение σв сначала плавно уменьшается, затем достигает определённого минимума и начинает плавно увеличиваться.

Вывод: с увеличением температуры отпуска значение Ѱ увеличивается.

Вывод: с увеличением температуры отпуска значение твёрдости уменьшается.

Вывод: с увеличением температуры отпуска значение KCU увеличивается.

Сравнение твердости и структуры стали после закалки от 850°С и 750°С: твёрдость при закалке от 850°С выше, чем при закалке от 750°С.

В структуру стали при закалке от 750°С входит феррит, а при закалке от 850°С феррит отсутствует.

Ответы на контрольные вопросы

1.Что такое термическая обработка?

Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения металлических сплавов, находящихся в твердом состоянии, с целью изменения их структуры и получения необходимых механических свойств – прочности, износостойкости, долговечности и др

2. На какой линии диаграммы Fe-Fe3C лежит критическая точка А3?

Критическая точка А3 лежит на линии GS диаграммы Fe-Fe3C

3. Какие бывают виды термической обработки?

Виды термической обработки: отжиг, нормализация, закалка, отпуск.

4. Как выбирают режимы проведения термической обработки доэвтектоидной и заэвтектоидной сталей?

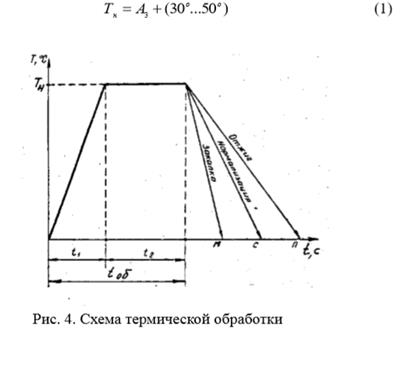

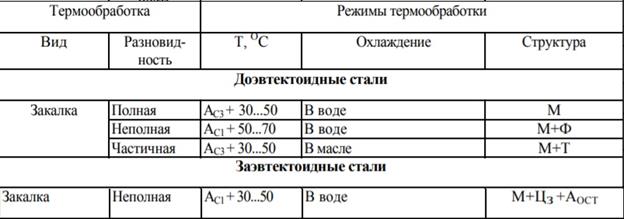

В общем случае для доэвтектоидных (С <0,8 %) углеродистых нелегированных сталей температуру нагрева Тн под отжиг, нормализацию или закалку определяют исходя из положения критической точки А3 (линия окончания аустенитного превращения в доэвтектоидных сталях GS) по формуле 1:

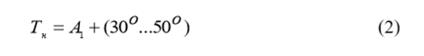

При отжиге или нормализации заэвтектоидных сталей (С>0,8 %) температура нагрева выбирается точно также, однако, при нагреве под закалку, температуру определяют исходя из положения критической точки А1 (линия начала аустенитного превращения в заэвтектоидных сталях SK) по формуле 2

Такая закалка заэвтектоидной стали называется неполной. В результате этой закалки сталь приобретает структуру мартенсита с мелкодисперсными цементитными включениями, что придает стали повышенную твердость и износостойкость по сравнению со сталью, имеющей чисто мартенситную структуру.

5. Какую структуру имеет сталь 40 при нагреве до 850 0С?

Феррит + перлит

6. Какую структуру имеет сталь У8 при нагреве до 700 0С?

Аустенит

7.. Какую структуру имеет сталь У10 при нагреве до 780 0С?

При нагреве её до температуры 760-780 F 0B 0С получаем структуру аустенита и цементита первичного (Fe F 06 7+Fe3C). Происходит перестройка кристаллической решётки железа - кубическая объёмноцентрированная решётка переходит в гранецентрированную.

8 Как охлаждают сталь при отжиге?

9. С какой целью стали подвергают отжигу?

Цели отжига — снижение твёрдости для облегчения механической обработки, улучшение микроструктуры и достижение большей однородности металла, снятие внутренних напряжений.

10 Как охлаждают углеродистую сталь при закалке?

11. С какой целью проводят закалку стали?

Основная цель закалки стали — получение высокой твердости, износостойкости и физико-механических свойств.

12. Каковы цели отпуска конструкционной стали?

Для конструкционной стали применяют высокий отпуск, потому что его основное назначение — получить наибольшую вязкость при достаточных пределах прочности и упругости стали.

13. Каковы цели отпуска инструментальной стали?

Низкий отпуск применяют к инструментальной стали, потому что твердость и прочность стали почти не изменяются, а пластичность и вязкость несколько повышаются.

Средний отпуск применяют, так как твердость стали заметно понижается, вязкость увеличивается. Применяют для инструмента, который должен иметь значительную прочность и упругость при средней твердости.

14. Что называется нормализацией и каково ее назначение?

Нормализация - термическая обработка, состоящая из нагрева выше температур АС3 или Асm на 30-50 ОС, выдержки и охлаждения на воздухе. Нормализацию проводят с целью устранения крупнозернистой структуры стали, полученной после литья или горячей деформации. По сравнению с отжигом при нормализации доэвтектоидной стали образуется более дисперсная (измельченная) феррито-перлитная структура, характеризующаяся несколько более высокой прочностью и твердостью. Для заэвтектоидных сталей нормализация применяется с целью устранения цементитной сетки

15. Какой вид отжига применяется для заэвтектоидной стали?

Неполный отжиг преимущественно применяется для заэвтектоидных сталей. Он состоит из нагрева выше температуры A1, но ниже Асm и приводит к образованию структуры зернистого перлита. Охлаждение должно быть медленным, чтобы обеспечить сфероидизацию и коагуляцию образовавшихся карбидов при охлаждении до 650-620 ОС. Структура зернистого перлита характеризуется низкой твердостью, высокой пластичностью и вязкостью. Полный отжиг для заэвтектоидных сталей с нагревом выше Аcm не применяется, так как он приводит к образованию карбидной сетки, которая сильно повышает хрупкость стали.

16. Какую структуру имеет доэвтектоидная сталь после закалки?

При неполной закалке доэвтектоидной стали структура ее состоит из феррита и мартенсита.

При полной закалке доэвктоидная сталь имеет структуру мартенсита.

17. Какую структуру имеет заэвтектоидная сталь после закалки?

Заэвтектоидные стали подвергают только неполной закалке на структуру матренсит+зернистый цементит+ Аост.