ВЫБОР МУФТ

Муфтами приводов называют устройства, соединяющие валы совместно работающих агрегатов и передающие вращающий момент.

По экономическим и технологическим соображениям машины обычно выполняют из отдельных узлов (агрегатов), которые соединяют муфтами. Однако точная установка валов таких агрегатов невозможна из-за ошибок изготовления и монтажа, установки агрегатов на деформируемом (нежестком) основании, расцентровки валов в результате тепловых деформаций корпусов агрегатов при их работе, а также из-за упругих деформаций валов под нагрузкой.

В проектируемых приводах с учётом особенностей эксплуатации, как правило, применяют компенсирующие разъёмные муфты не расцепляемого класса в стандартном исполнении. Следовательно, из имеющихся нормативных документов необходимо подобрать наиболее подходящий для данных условий тип муфты и её габаритные и присоединительные размеры.

Муфты выбирают по большему диаметру концов соединяемых валов и номинальному моменту, передаваемому муфтой. После выбора муфты записывают её условное обозначение, основные технические параметры и выполняют эскиз муфты.

Для компенсации перечисленных выше погрешностей на выходном конце ведущего вала редуктора устанавливают муфту упругую втулочно-пальцевую, (ГОСТ 21424-93).

Муфты этого типа применяют в приводе от электродвигателя и в других случаях для валов диаметрами 9... 160 мм, при вращающих моментах 6,3... 16000 Нм. Упругие муфты за счет использользования своих упругих силовых элементов способны на только компенсировать радиальные и угловые смещения, но и демпфировать колебания, амортизировать толчки и удары.

На выходном конце ведомого вала устанавливают муфту зубчатую (ГОСТ 5006-83). Зубчатые муфты обладают большой несущей способностью и надежностью из-за значительного числа зубьев, передающих вращающий момент, а также хорошо работают при высоких частотах, вращения.

Основные параметры муфты упругой втулочно-пальцевой (рис. 5.1) и муфты зубчатой (рис. 5.2) приведены соответственно в тал. 5.1 и табл. 5.2.

| L |

Рис. 5.1. Муфта упругая втулочно-пальцевая

Таблица 5.1

Основные параметры и размеры муфт упругих втулочно-пальцевых. ГОСТ 21424-93

| Момент Т, Н·м | Частота вращения, n, об/мин, не более | Отверстие, мм | Габаритные размеры, мм | |||

| d | lцил | lкон | L | D | ||

| 31,5 | 16;18;19 20;22;24 25;28;30 32;36;38 40;42;45 40;42;45 50;55;56 60;63;65 |

Рис. 5.2. Муфта зубчатая

Таблица 5.2

Основные параметры и размеры муфт зубчатых. ГОСТ 5006-83

| Момент Т, Н*м | Частота вращения, n, об/мин, не более | Отверстие, мм | Габаритные размеры, мм | ||

| d | lцил | L | D | ||

ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Шпоночное соединение образуют вал, шпонка и ступица насаженной на вал детали (зубчатого колеса, шкива, звёздочки и т.п.). Предназначено для передачи вращающего момента между валом и ступицей.

Размеры сечений шпонок и длины шпонок, размеры шпоночных пазов (см. рис 6.1) выбирают по ГОСТ 23360-78 (см. табл. 6.1).

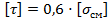

Напряжения смятия и условие прочности определяют по формуле:

Напряжения среза и условие прочности определяют по формуле:

Напряжения среза и условие прочности определяют по формуле:

где Т - вращающий момент на соответствующем валу, Н*м, d - диаметр вала, мм; h - высота шпонки, мм;

где Т - вращающий момент на соответствующем валу, Н*м, d - диаметр вала, мм; h - высота шпонки, мм;  - глубина врезания шпонки в паз вала, мм; - глубина врезания шпонки в паз вала, мм;  - длина шпонки, мм; b - ширина шпонки, мм.

При стальной ступице допускаемые напряжения смятия принимают в интервале - длина шпонки, мм; b - ширина шпонки, мм.

При стальной ступице допускаемые напряжения смятия принимают в интервале  = (110... 190) МПа, при чугунной ступице = (110... 190) МПа, при чугунной ступице  = (70... 100) МПа. Большие значения следует принимать при спокойной работе, а так же при повышенной прочности материалов ступицы и шпонки (легированные марки сталей). Допускаемые напряжения среза принимают: = (70... 100) МПа. Большие значения следует принимать при спокойной работе, а так же при повышенной прочности материалов ступицы и шпонки (легированные марки сталей). Допускаемые напряжения среза принимают:  .

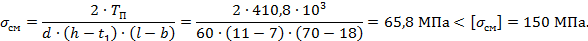

Напряжение смятия шпоночного соединения «быстроходный вал - ведомый шкив ремённой передачи»: .

Напряжение смятия шпоночного соединения «быстроходный вал - ведомый шкив ремённой передачи»:

|

Напряжение среза:

Условие прочности выполнено.

Рис. 6.1. Шпоночные соединения с призматическими

шпонками

Таблица 6.1

Шпонки призматические (ГОСТ 23360-78)

| Диаметр вала, d, мм | Сечение шпонки | Глубина паза | Длина шпонки, l, мм | ||

| b, мм | h, мм | Вала, t1, мм | Ступицы, t2, мм | ||

| Св. 12 до 17 » 17 » 22 » 22 » 30 » 30 » 38 » 38 » 44 » 44 » 50 » 50 » 58 » 58 » 65 » 65 » 75 » 75 » 85 » 85 » 95 | 3,5 5,5 7,5 | 2,3 2,8 3,3 3,3 3,3 3,8 4,3 4,4 4,9 5,4 5,4 | 10-56 14-70 18-90 22-110 28-140 36-160 45-180 50-200 56-220 63-250 70-280 |

Напряжение смятия шпоночного соединения «промежуточный вал – коническое зубчатое колесо»:

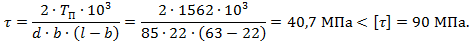

Напряжение среза:

Условие прочности выполнено.

Напряжение смятия шпоночного соединения «тихоходный вал – цилиндрическое зубчатое колесо»:

Напряжение среза:

Условие прочности по  не выполнено, поэтому необходимо установить на валу две шпонки под углом 1800 между ними.

не выполнено, поэтому необходимо установить на валу две шпонки под углом 1800 между ними.

Напряжение смятия шпоночного соединения «тихоходный вал – муфта»:

Напряжение среза:

Условие прочности по  не выполнено, поэтому необходимо установить на валу две шпонки под углом 1800 между ними.

не выполнено, поэтому необходимо установить на валу две шпонки под углом 1800 между ними.