| Химсостав | Материалы рабочих органов российских насосов | Материалы рабочих органов фирмы REDA | |||

| Чугун СЧОЗЦ01Б ТУ 26-4111-001-88 | Чугун ЧН16ВТГХШ ТУ 26-06- 1305-95 | ЖГр1Д15 ТУ 3631-001-24064238-94 | Ni-Resist, тип I | Ni-Resist, тип Д-4 (сплав REDA 5530) | |

| Железо | 81—87,5 | ||||

| Углерод | 3,2—3,9 | 2,7—3,1 | 0,5—1,0 | — | — |

| Никель | — | 15—17 | — | ||

| Медь | — | 6,1—8 | 12,0—18,0 | ||

| Хром | <0,12 | 0,7—1,5 | — | ||

| Кремний | 2,1—2,7 | 1,2—1,9 | — | ||

| Молибден | — | — | — | — | |

| Церий | <0,03 | — | — | — | — |

| Бор | <0,01 | — | — | — | — |

| Марганец | 0,4—0,6 | 0,85—1,5 | — | — | — |

| Сера | <0,05 | — | — | — | |

| Фосфор | <0,3 | — | — | — | — |

| Механические свойства | |||||

| Твердость по Бринелю | 130—180 | 120—180 | 100—140* | 120—160 | 180—220 |

| Предел прочности, кг/мм2 | 12,5 (на растяжение) | 18 (на сжатие) | 18 на сжатие) | ** | ** |

Примечания.

* — большее значение соответствует технологическому процессу «спекания одновременно с инфильтрацией медью, меньшее — введению меди в шихту до спекания»;

** — сведения отсутствуют.

Цериево-бористый чугун СЧОЗЦ01Б применяется в основном для насосов обычного исполнения.

Цериево-бористый чугун отличается от обычного серого чугуна весьма мелкой микроструктурой и повышенными эксплуатационными свойствами. Одним из отрицательных технологических свойств цериево-бористого чугуна является его склонность к отбелу в тонких частях отливки.

Чугун аустенитный модифицированный с большим содержанием никеля и меди применяется в износостойких и коррозионностойких насосах.

Американские, китайские и европейские фирмы отливают рабочие органы из «нирезиста» — чугуна, близкого по составу к аустенитному коррозионностойкому чугуну.

Литейные свойства цериево-бористого чугуна и аустенитного коррозионностойкого чугуна значительно отличаются: коррозионностойкий чугун обладает повышенными усадочными свойствами и имеет высокую температуру заливки.

Аустенитный коррозионностойкий чугун склонен к мартенситному превращению, сопровождающемуся увеличением объема отливки при низких температурах. Поэтому весьма важным свойством аустенитного коррозионностойкого чугуна является «ростоустойчивость» при температурах минус 55—60 °С.

Рост зерна и нестабильную твердость отливки можно устранить строгим соблюдением химического состава шихтовых материалов и технологического регламента литья.

Конструкция ступеней насосов создает определенные технологические сложности в их производстве из-за малых диаметральных габаритов деталей, узких гидравлических каналов, тонких профилей лопаток, а также высоких требований к шероховатости поверхностей.

Традиционная технология изготовления ступеней российскими производителями — литье, причем, гидравлические каналы выполняются в песчаных стержнях.

В погружных насосах используются две принципиально различные конструкции рабочих органов: с цилиндрическими и с наклонно-цилиндрическими формами лопаток.

В рабочих органах с цилиндрическими лопатками образующие цилиндрических лопаток параллельны оси детали, что позволяет при изготовлении литейных стержней извлекать все лопатки стержневого ящика, формирующего стержень, одним движением, параллельным основной оси отливки. Значительно сложнее изготовление литейного стержня рабочих органов с наклонно-цилиндрическими лопатками, так как образующие таких лопаток не параллельны оси насоса. Лопатки стержневого ящика, формирующего стержень, извлекаются из него под определенным углом к основной оси. Для обеспечения движения лопаток стержневого ящика механическим способом требуется весьма сложная конструкция стержневой оснастки.

Литейные стержни рабочих органов с цилиндрическими лопатками формуются в настоящее время на пескострельных полуавтоматах по «горячим ящикам», т.е. с использованием термореактивных смол в качестве крепителя [3].

Стержни рабочих органов с наклонно-цилиндрическими лопатками формуются из сырых стержневых смесей на пескострельных машинах с ручной разборкой стержневых ящиков и с последующей тепловой сушкой стержней.

Качество отливок значительно зависит от стабильности технологических процессов: качества песка, крепителей, смол, плотности набивки стержней, форм и прочности стержней.

Требования к качеству отливок рабочих органов установлены ТУ-26-06-4111-001-88 и ТУ 26-06-1305-95, в которых оговариваются требования к отливкам по точности, шероховатости, раковинам, спаям, недоливам и т.д.

Отклонение по ширине в меридиональном сечении рабочих каналов свыше плюс 0,3, минус 0,2 мм, наличие дефектов, увеличивающих гидравлическое сопротивление каналов — шероховатости, приливов, раковин и т.д., сверх разрешаемых ТУ, приводит к снижению параметров ступени и насоса по напору и КПД ниже допустимых.

Шероховатость отливок находится в пределах Rz 40...80 мкм по ГОСТ 2789-83.

Этот интервал характерен для отливок рабочих органов, изготавливаемых как российскими предприятиями, так и фирмами США, Китая и Европы. Более низкую (Rz10) шероховатость позволяет получить альтернативная традиционному литью технология получения заготовок методом порошковой металлургии, разработанным АО «Новомет», которая предусматривает:

- приготовление шихты требуемого химического состава;

- изготовление прессовок фрагментов (разный химический состав фрагментов позволяет придать им после спекания требуемый комплекс физико-химических свойств);

- сборка фрагментов в детали;

- спекание деталей с одновременным соединением прессовок-фрагментов в единые заготовки по оригинальной запатентованной технологии;

- механическая обработка заготовок;

- пропитка готовых изделий составами, затрудняющими солеотложение и повышающими коррозионную стойкость.

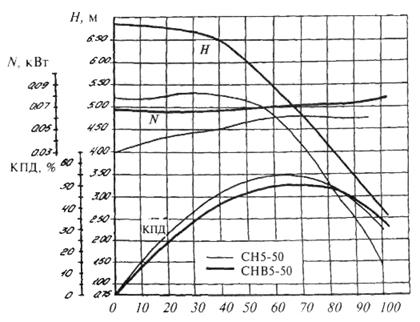

Порошковая технология изготовления ступеней позволяет существенно повысить КПД насосов (рис. 1.158) [3, 4].

Рис. 1.158. Характеристики степеней насосов ЭЦНМ, изготовленных по порошковой технологии:

— СН5-50 — серийная ступень:

— СНВ5-50 — новая, высоконапорная ступень

Порошковая технология позволила АО «Новомет» производить к насосам высоконапорпые ступени новой, запатентованной конструкции, которые развивают повышенный по сравнению с серийными ступенями напор на режимах малых и больших подач. Форма напорной характеристики высоконапорной ступени удовлетворяет эксплуатационным требованиям освоения скважин после ремонта, хотя при этом КПД высоконапорных ступеней по сравнению с аналогичными ступенями, изготовленными по порошковой же технологии, несколько снижается.

Высокие гидравлические характеристики насосов обеспечивает материал райтон, который фирма REDA использует наряду с нирезистом для изготовления рабочих органов насосов низкой и средней производительности [3].

Райтон — полифенилиновая сульфидная смола (полисульфон), созданная фирмой «Philips Petroleum Co» (США) для изготовления деталей и покрытий. Материал характеризуется отличной химической сопротивляемостью и способностью не терять своих свойств при температурах до 232 °С. Райтон используется для изготовления рабочих колес насосов. В шифрах таких насосов опущена буква «N», обозначающая нирезист, например, насос D1400.

Рабочие колеса из райтона превосходят по коррозионной абразивной и высокотемпературной стойкости рабочие колеса из нирезиста из-за низкой теплостойкости шайбы из фенольного ламината, применяемой в металлических колесах

Рабочие колеса и направляющие аппараты ЭЦН фирмы EST изготавливаются литьем из сплава Туре 1 Niresist (ASTM Ф436).

Корпуса изготавливаются из низкоуглеродистой стали (С1035 или эквивалентной).

Материалом модуль-головки является низкоуглеродистая сталь (С 1026 или эквивалентная).

Валы изготавливаются из высокопрочной нержавеющей стали (Nitronic 50 или эквивалентной). Концы валов имеют шлицы в соответствии SAE. Материалом муфты валов является высокопрочная нержавеющая сталь или сплав К-500 Monel.

Болты для соединения секций насоса изготавливаются из стали A151 3140, 4037 или 5137. Имеются также болты из сплава К-500 Monel.

Все кольцевые уплотнения отливаются из высоконасыщенного нитрила, используемого также в погружных электродвигателях.

Сетка входного модуля изготавливается из нержавеющей стали.

Для снижения отложений солей и парафинов применяются эпоксидные и тефлоновые покрытия. Толщина эпоксидного — 0,1—0,2 мм, тефлонового — 0,025—1,8 мм. Напыление твердого покрытия (вольфрам, карбид хрома) повышает абразивостоикость ступени.

Особенности конструкции насосов, характеризующиеся большим соотношением длины к диаметру и высокими нагрузками в корпуса и валы, обуславливают высокие требования к точности их изготовления и прочностным характеристикам (табл. 1.73, 1.74) [3].

Для условий работы в активнокоррозионной среде фирма REDA выпускает насосы с корпусными деталями (модуль насоса, входной модуль, головка) из сплава Redalloy (редаллой) представляющего собой ферритную сталь, содержащую 0,008% углерода.

Таблица 1.73