Вентильные тяговые двигатели. Попытки использовать бесколлекторные двигатели переменного тока в электрической тяге делались еще в 30-х годах. Однако практическая возможность их применения появилась лишь после освоения промышленностью серийного выпуска силовых тиристоров и диодов, а также полупроводниковых элементов, позволяющих рационально выполнять системы управления и регулирования частоты питающего напряжения.

Вентильный тяговый двигатель по конструкции является синхронной машиной, у которой обмотка якоря расположена на статоре, а обмотка возбуждения — на роторе. Статор вентильного

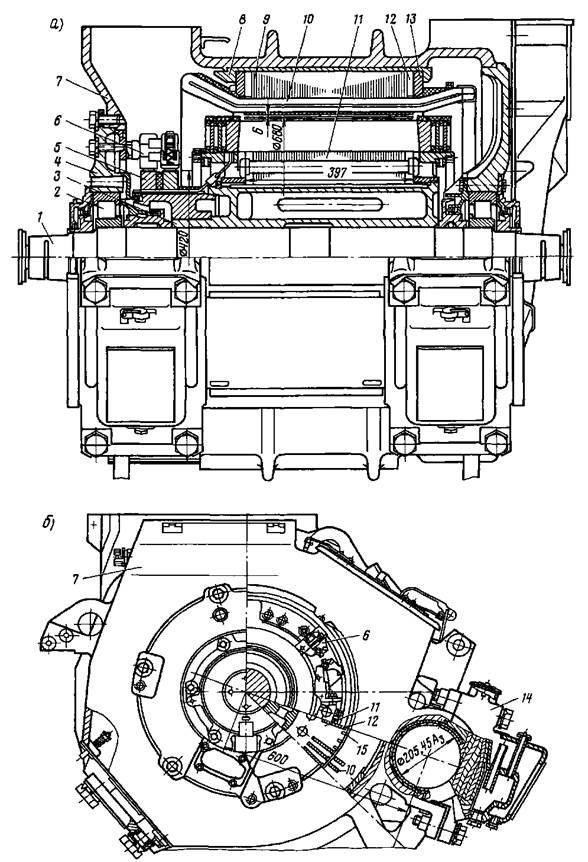

двигателя (рис. 105) состоит из литого остова 7 и шихтованного из электротехнической стали Э1300 сердечника. Остов служит корпусом двигателя и внешне не отличается от остовов тяговых двигателей пульсирующего тока, а сердечник является магнитопроводом.

Сердечник 9 запрессован в остов между массивными кольцевыми боковинами 13. По наружному диаметру он стянут планками 8, приваренными к остову и к боковинам. От проворачивания сердечник удерживается шпонкой и шестью штифтами, вставленными в отверстия остова и иакладок. Для снижения потоков рассеяния и потерь между боковинами и пакетом установлены немагнитные изоляционные листы 12.

На наружной поверхности сердечника в 12 точках установлены датчики управления двигателем по положению магнитного потока. Каждый датчик имеет одну заданную и две считывающие одновит-ковые обмотки из провода ПСД диаметром 1,16 мм. Общий кабель от них выходит в коробку выводов, в которой через штепсельный разъем он соединен с устройством управления электровозом.

Пазы сердечника по его длине имеют скос на одно пазовое деление В них расположена двухслойная волновая обмотка. Корпусная изоляция ее катушек выполнена шестью слоями стеклослюди-нитовой ленты Л2С25КС 0,09 X 20 мм, наложенной вполуперекрышу. В пазах обмотка закреплена стеклопластовыми клиньями. Вывод статорной обмоткн до коробки выводов выполнен двойной шиной.

|

|

Роторы вентильных двигателей имеют различные конструктивные исполнения. На электровозе ВЛ80в-216 были установлены шестиполюсные вентильные двигатели с явнополюсным ротором.

Такое исполнение ротора технологически проще, однако в тепловом и механическом отношении материалы ротора и изоляции полюсных катушек оказались перегруженными. Связано это с тем, что м.д.с. возбуждения для вентильного двигателя с учетом реакции якоря и углов коммутации превышают м.д.с. холостого хода примерно в 1,8 раза, в то время, как в машине постоянного тока —

всего лишь в 1,2 раза Кроме того, из-за полюсных распорок ухудшался отвод тепла от катушек возбуждения.

Рис. 105. Продольный (а) и поперечный (б) разрезы тягового двигателя НБ-601 электровоза ВЛ80"-661:

1 — вал, 2 — роликовый подшипник, 3 — втулка якоря, 4 — подшипниковый щит; 5 — кольца; 6 — щеткодержатель; 7 — остов; 8—планки, 9— сердечник остова; 10— обмотка статора, 11 — сердечник ротора; 12—немагнитные прокладки (листы), 13—боковина сердечника статора, 14—букса, 15—стержни демпферной обмотки

Поскольку частоты вращения будут, по-видимому, возрастать по мере совершенствования подшипникового узла и редуктора, увеличится и теплонапряжен-ность в результате стремления вписать большую мощность в заданные габариты. Поэтому единственно возможной оказалась конструкция ротора с неявно выраженными полюсами.

|

|

В отличие от обычных синхронных машин у вентильного двигателя должна быть надежная демпферная обмотка со стержнями достаточного сечения для снижения сверхпереходного реактивного сопротивления двигателя. Стержни 15 демпферной обмотки медные, расположены равномерно по всей окружности ротора. Как показывают расчеты, такая конструкция демпферной обмотки позволяет получить сравнительно невысокие сверхпереходные индуктивные сопротивления якорной обмотки при допустимых потерях в стержнях, обусловленных процессом коммутации.

Для неявно выраженных полюсов ротора систему демпферных стержней можно расположить либо в верхней части пазов в виде крепящего обмотку возбуждения металлического клина, либо в отверстии зубцов. Первый способ технологически неудобен из-за трудности сваривания концов стержней (клиньев) на соединительных кольцах. Вторая конструкция демпферной клетки предпочтительнее, так как стержни могут быть приварены прямо к медному крайнему листу, специально выштампованному для этой цели. Преимущество такой конструкции еще и в том, что демпферная клетка может быть изготовлена на роторе до укладки обмотки возбуждения. Такую конструкцию ротора имеют вентильные восьмиполюсные двигатели НБ-601 электровоза ВЛ80в-661

Асинхронные тяговые двигатели.

Асинхронный двигатель чувствителен к понижению напряжения. Например, при понижении напряжения на 10 % вращающий момент уменьшается на 19 %. В отличие от асинхронного двигателя промышленного исполнения тяговый асинхронный двигатель имеет ряд особенностей, вытекающих из условий его работы на локомотиве (питание от преобразователя частоты и фаз, вписывание значительной мощности в заданные, весьма сжатые габариты, обусловленные размерами ходовой части локомотива). На всех тяговых коллекторных двигателях электровозов с осевой вентиляцией 30 % воздуха проходит через воздушный зазор, осуществляя интенсивный отвод тепла с поверхностей якорей и полюсов.

|

|

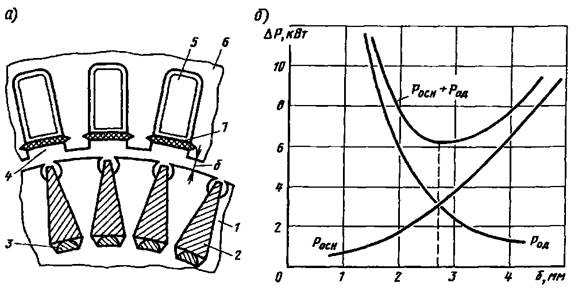

У асинхронного тягового двигателя, чтобы уменьшить намагничивающий ток и повысить cos ф, стремятся воздушный зазор между статором и ротором выполнить по возможности минимальным по конструктивным и производственным условиям. В связи с этим у асинхронных двигателей при аксиальной независимой вентиляции не удается охладить поверхности ротора и статора, обращенные к воздушному зазору. Чтобы пропустить между статором и ротором больше охлаждающего воздуха, у тягового асинхронного двигателя используются надпазовые каналы (рис. 106, о), через которые проходит около 30 % всего охлаждающего воздуха

В вентильном двигателе надпазовые каналы в статоре неприемлемы, так как они примерно на 40 % повышают индуктивное сопротивление рассеяния статора, что приводит к уменьшению вращающего момента. В асинхронном же двигателе увеличение индуктивного

Рис. 106 Расположение надпазовых каналов у тягового асинхронного двигателя (а) и кривые

ДЯ(б) (б):

/ — сердечник ротора, 2— обмотка ротора, 3—каиал, 4— надпазовый канал, 5 — обмотка статора, 6 — статор, 7 — текстолитовый клин

Сопротивления рассеяния обмотки статора не столь вредно, так как коммутация осуществляется принудительно.

В многополюсной машине активные материалы используются более эффективно, асинхронный двигатель работает с меньшими потерями, к.п.д его выше На параметры двигателя и электровоза в целом также влияют максимальное частота тока ротора или скольжения.

Теоретически оптимальная частота fom = 100-150 Гц, а пределы регулирования частоты преобразователя от 1—2 до 200—300 Гц. Однако существуют ограничения, связанные с применением подшипников, для которых максимальная частота вращения п шах составляет 3000—4000 об/мин, и невозможностью выполнения тягового редуктора с большим передаточным отношением. Отечественные подшипники серийных тяговых двигателей при приемлемой долговечности обеспечивают nмах = 2150 об/мин. При передаточном отношении і = 4,4 и диаметре среднеизношенного бандажа Dср = 1200 мм это соответствует максимальной скорости движения электровоза ПО км/ч. При V = 120 км/ч и Dср =1200 мм получим п vах = 2800 об/мин, но промышленность не выпускает подшипники на такую частоту вращения.

От числа полюсов асинхронного тягового двигателя зависят и потери в преобразователе. Для снижения их коэффициент соотношения скоростей должен быть принят равным 2,5/

В основном создание асинхронного привода большой мощности зависит в значительной степени от успехов в ряде областей электроники, машиностроения, развития технологии и др.

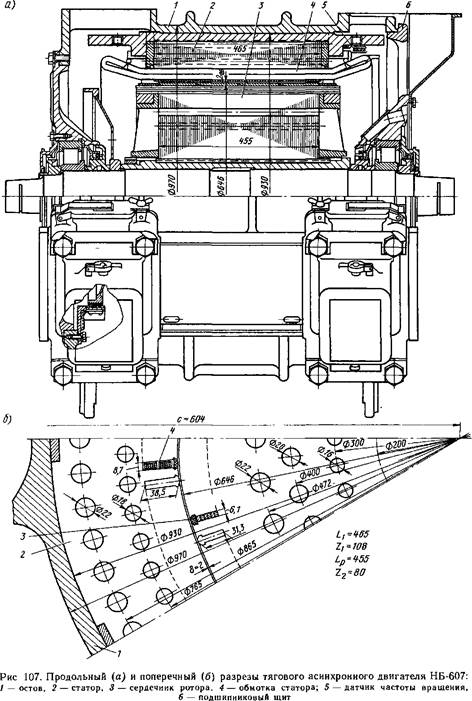

С 1982 г. ВЭлНИИ приступил к новому этапу создания электровозов с асинхронными двигателями. Согласно требованиям МПС это 12-осные электровозы (серия ВЛ86*). Для них разработаны и построены двигатели НБ-607 (рис. 107, а и б); их привод унифицирован с приводом электровозов ВЛ80Р и ВЛ80С. Статор 2 и сердечник 3 ротора выполнены шихтованными. Пакет статора запрессован в литой остов 1. Обмотка статора 4 петлевая, трехфазная, шес-типолюсная, закреплена в пазовой части магнитными клиньями. Обмотка ротора медная, стержни соединены медными кольцами и закреплены на пазовой части магнитными клиньями, а на лобовой стеклобандажами. На валу ротора смонтирован датчик частоты вращения.

Основные технические данные некоторых бесколлекторных тяговых двигателей. В табл. 4 приведены основные параметры тяговых двигателей НБ-601 и НБ-607 электровозов ВЛ80 в и ВЛ86 ф и для сравнения двигателей OD64604 фирмы ВВС электровоза Е120 (ФРГ) двигателей BAZ10577/6 фирмы AEG электровоза 182001. Таблица 4

Показатели Основные параметры часового режима тягового двигателя

типов

| НБ-601 | НБ-607 | OD64604 | BAZ10577/6 | |

| Серия электровоза | ВЛ80 | В Л 86* | Е120 | 182.001 |

| Мощность на входе двигателя, кВт | — | |||

| Напряжение линейное, В | ||||

| Ток фазный /фі, А | ||||

| Коэффициент мощности | 0,84 | 0,95 | — | — |

| К. п.д | 0,945 | — | — | — |

| Частота тока, Гц | 45*і | — | — | |

| Наибольшая частота вращения. | 2035*2 | |||

| об/мин | ||||

| Момент вращения на валу двигате- | 9650*3 | |||

| ля, Н- м | — | — | ||

| Сила тяги на ободе колеса, кН | 50,8 | 65,7 | 62,5 | 47,5 |

| Скорость движения электровоза, км/ч | 48,1 | |||

| Класс изоляции | F | F | — | — |

| Число фаз | ||||

| Число полюсов статора | ||||

| Воздушный зазор, мм | — | — | ||

| Масса двигателя без зубчатой пере- | 3850*4 | 2320*5 | ||

| дачи, кг | ||||

| Расход охлаждающего воздуха, | ||||

| м3/мин | ||||

| *' Частота тока статора при продолжительном | режиме. *2 В | режиме я», = 890 об/мин *3 Мощ- |

ность продолжительного режима Рм = 500 кВт *4 Масса меди двигателя 230 кг (623 кг у НБ-418К6); удельная масса двигателя 4,28 кг/кВт, удельная масса меди 0,255 кг/кВт, удельная масса стали 1,62 кг/кВт (0,74 у НБ-418К6) Число пазов ротора її = 80, а длина 455 мм; число пазов статора 1\ = 108, длина 465 мм. *5 Без редуктора