Номинальный ток главных контактов, А

контакторов с дугогасительными устройствами.......................................500.

контакторов без дугогасительных устройств......................................... 350.

Ток номинальный вспомогательных контактов, А.................................. 5.

Раствор (разрыв) главных контактов, мм....................................... 24-27.

Провал (притирание) главных контактов, мм........................................ 10-12.

Начальное контактное давление главных контактов, кг........................ 3,5-5.

Конечное контактное давление главных контактов кг................................ 27.

Давление вспомогательных (блокировочных) контактов, кг............... 1,5-2,5.

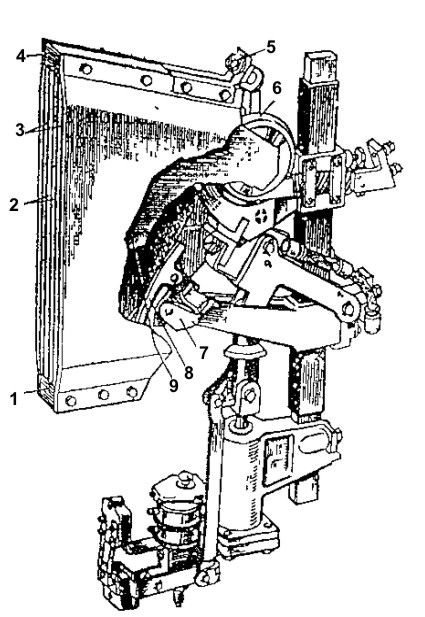

Рис 1. Электропневматический контактор типа ПК-21, ПК-41, (ПК-22, ПК-25)

Рис.2 Электропневматический контактор типа ПК-43, ПК-118 (ПК-31, ПК-33)

На электровозах ВЛ10 и ВЛ10у применяют различные контакторы типа ПК, имеющие одинаковую конструкцию основных узлов, но отличающиеся номинальным током, наличием или отсутствием системы дугогашения, конструкцией дугогасительных камер и блокировок, исполнением привода (индивидуальный или один на два контактора) и других деталей.

Основные элементы: изоляционная стойка 15 (рисунок 25), контактная система (5, 6, 7, 8, 9,10,11,12), дугогасительная система (13, 14, 17, 17), привод (1, 2, 3,18,19, 20) и блокировочное устройство (21, 22, 23).

Контактная система. Контактная система расположена на верхнем 12 и нижнем 5 литых бронзовых кронштейнах. Изогнутая часть верхнего кронштейна является дугогасительным рогом. В выемке кронштейна расположена дугогасительная катушка 14, а снизу его – болтом закреплён неподвижный контакт 11.

Нижний кронштейн 5 имеет ось для установки дугогасительной камеры и пружинящие щёчки для обхвата её дугогасительного рога. На этом кронштейне шарнирно закреплён контактный рычаг 6. На нём также шарнирно закреплены сверху трёхплечий держатель 8 подвижного контакта, а снизу - изоляционная тяга 8 из пресмассы. Тяга шарнирно соединена со штоком 3 поршня 2 привода. Держатель подвижного контакта имеет три плеча. Первое для крепления подвижного контакта 10. Второе является упором для притирающей пружины 7 и к третьему плечу крепиться двойной, гибкий медный шунт 9. Второй его конец крепиться к контактному зажиму нижнего кронштейна. Шунт исключает протекание тока по шарнирным соединениям.

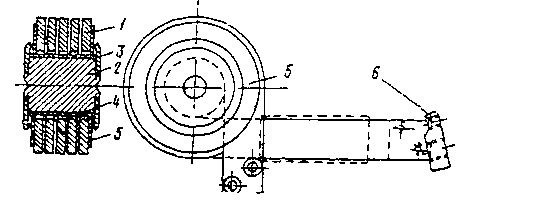

Дугогасительная система. Дугогасительная система у всех контакторов типа ПК состоит из дугогасительной катушки14 (рисунок 1) или 6 (рисунок 2) и дугасительной камеры 16 (рисунок 1) или 1, 2, 3, 4 (рисунок 2). Дугогасительная катушка 1 (рисунок 27) намотана на ребро из шинной меди. Её витки изолированы друг от друга смесью изоляционного лака и слюдяной крошки. Kaтушка надета на стальной сердечник 2, изолированный от токопроводящей катушки надетой на него втулкой 4 из миканита. С торцов к сердечнику закреплены круглые стальные полюсы 3 изолированные от катушки шайбами 5 из фибры. Один конец катушки 5 соединен с верхним кронштейном, а второй - изолирован от него (на рисунке 3 изоляция показана пунктиром) и является контактным зажимом верхнего кронштейна.

Рис 3. Дугогасительная катушка

На контакторах ПК устанавливаются дугогасительные камеры двух типов: трехщелевые или лабиринтно-щелевые камеры. На большинстве контакторов устанавливаются трехщелевые камеры. Они обладают меньшей дугогасительной способностью по сравнению с лабиринтно-щелевыми камерами, но разрыв дуги на этих камерах сопровождается меньшими коммутационными перенапряжениями. Трехщелевая камера (рисунок 2), состоит из двух асбоцементных стенок 3, двух асбоцементных перегородок 2, образующих три щели, и двух таких же пластин 1 и 4. Все эти детали стянуты болтами. Стенки камеры снаружи закрыты тонким текстолитом. Между ним и стенками закреплены два стальных листа 9, являющимися полюсами камеры и изолированных от стенок. Снизу камеры закреплен дугогасительный рог, имеющий выемку под валик 7 нижнего кронштейна. При установке камеры на контактор выемка рога обхватывает валик нижнего кронштейна и закрепляется на верхнем кронштейне при помощи винта 5. При этом полюсы 9 обхватывают полюса дугогасительной катушки и при включенном контакторе намагничиваются от неё. Для улучшения дугогасительных свойств у отдельных контакторов применяются увеличенные дугогасительные камеры: на 100 мм длиннее на 32 мм шире.

Лабиринтно-щелевые дугогасительные камеры 16 изготавливаются из пресмассы КМК 28. Она состоит из двух половин стянутых болтами. Внутри каждой из них имеются веером расходящиеся выступы и впадины. Обе половины, соединенные вместе, образуют сужающуюся лабиринтовую щель. Кроме того, внутри камеры находиться дугогасительный рог 17. Снаружи в обе половины залиты стальные полюсы.

При разрыве некоторых силовых цепей, например цепей ослабления возбуждения 2-4 ступеней, возникает незначительная дуга. Поэтому в этих цепях применяются контакторы без дугогасительных камер типа ПК-15, ПК-17 и ПК-19 (рисунок 4).

Рис. 4 Электропневматический контактор типа ПК-15, ПК-17 и ПК-19

Блокировочное устройство. К вентилю закреплен кронштейн. К нему закреплена изоляционная колодка 21 (рисунок 1) из пресмассы с блокировочными пальцами 22. Вторая такая же колодка 23, выполненная из текстолита. На ней закреплены медные сегменты. Она имеет ось вращения на этом же кронштейне и связана системой тяг 19 с изоляционной тягой 4 контактного рычага 6.

Привод. Привод состоит из цилиндра 18, поршня 1 с резиновой манжетой, выключающей пружины 2, штока поршня 3 и вентиля включающего типа 20. В штуцере, через которой подается сжатый воздух к вентилю контактора, имеется калиброванное отверстие диаметром 1,5 мм, исключающее удар подвижных частей и приводящий к смятию меди неподвижного контакта.

Принцип действия. При образовании цепи катушки 15 вентиля контактора (рисунок 29), как правило, при перемещении главной рукоятки контроллера машиниста по позициям, якорь 7 притягивается к сердечнику 8. Ствол 14 выпускного клапана 9 перемещается вниз и выпускной клапан опускается на свое седло, то есть закрывается, а впускной клапан 13 открывается. При этом пружина 12 сжимается. Сжатый воздух из цепей управления через открытый впускной клапан поступает в полость 6 под поршнем 5 цилиндра 2, поршень перемещается вверх, пружина 3 сжимается, контакты соприкасаются и под действием притирающей пружины начинается и заканчивается притирание контактов до полного замыкания их у пятки.

Если начальное давление контактов создавалось притирающей пружиной, то теперь оно создается сжатой пружиной 3. При перемещении штока поршня 4 вместе с изоляционной тягой 1 вызывает перемещение системы тяг 19 (рисунок 1), что приводит к изменению положения блокировочных контактов. После замыкания контактов, образуется следующая цепь тока по элементам контактора (рисунок 1) контактный зажим дугогасительной катушки на верхнем кронштейне, витки дугогасительной катушки, верхний кронштейн, неподвижный контакт, подвижный контакт, медный шунт контактный зажим нижнего кронштейна.

При разрыве цепи катушки вентиля притяжение якоря к сердечнику исчезает, под действием сжатой пружины 12 впускной клапан 13 вентиля закрывается, а выпускной клапан 9 открывается и сжатый воздух из цилиндра контактора выходит в атмосферу. Сжатие пружины 3 ослабевает. Под действием притирающей пружины начинается обратное перекатывание контактов. Затем под действием разжимающейся пружины 3 контакты полностью размыкаются. Так же, как и при включении, изменяют положение блокировочные контакты. При этом путь тока будет следующим: неподвижный контакт, изогнутая часть верхнего кронштейна, дуга, дугогасительный рог камеры, щёчки нижнего кронштейна, его контактный зажим. Гашение дуги происходит под действием электромагнитной силы, возникающей от взаимодействия магнитного потока дугогасительной катушки с током, протекающим по дуге. Способ гашения дуги зависит от конструкции камеры. В трёхщелевой камере дуга разбивается на три параллельные, мощные дуги, растягивается, охлаждается о стенки камеры и погасает. В лабиринтно-щелевой камере дуга не разбивается на параллельные ветви, а удлиняется за счёт того, что огибает лабиринт камеры.

1.2 Условия технической эксплуатации

Электропневматические контакторы функционируют внутри кузова электровоза. Защищены от осадков, подвержены воздействию пыли и вибрации.

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕХНОЛОГИЯ РЕМОНТА ЭЛЕКТРОПНЕВМАТИЧЕСКОГО КОНТАКОРА Электровоза ВЛ-10у

2.1. Основные неисправности электропневматического контактора

электровоза ВЛ-10у

Выход из строя какого-либо аппарата может приводить к отказу в работе локомотива, сбою движения, снижению экономического эффекта работы дороги. Поэтому от аппаратов э. п. с. требуются повышенная надежность, более жесткие, чем для стационарных аппаратов, допуски к их износу. Значительные механические воздействия (удары, вибрации, инерционные силы), которым подвергаются аппараты в эксплуатации, вызывают повышенный износ их болтовых и шарнирных соединений, приводят к образованию трещин и сколов изоляторов, трещин и поломок пружин, перетиранию изоляции проводов, обрыву их проводников и гибких шунтов, ослаблению крепежных узлов и поломке их отдельных элементов, нарушению герметичности элементов пневматической сети и пневматических приводов отдельных аппаратов. Под действием этих сил нарушается их регулировка, выходят из строя отдельные полупроводниковые элементы электронных аппаратов. От ударов, воспринимаемых токоприемником от контактной сети, происходит перекос его рам, возникают повреждения боковин кареток, выходят из строя полозы токоприемников. От повышенного нажатия полозов токоприемников на контактный провод происходит ускоренное истирание накладок.

Частые включения и выключения аппаратов в сочетании с неблагоприятными атмосферными воздействиями, попаданием песка, пыли, абразивных и металлических частиц при повышенных значениях нажатия контактов приводят к повышенному износу шарнирных соединений, силовых контактов, стенок цилиндров, поршней и клапанов пневматических приводов, пальцев и блокировочных сегментов аппаратов цепей управления и других элементов подвижных частей аппаратов.

Наиболее интенсивному износу подвержены контактные поверхности аппаратов, разрывающих большие токи (быстродействующие и главные выключатели, быстродействующие и линейные контакторы). Большие значения токов этих аппаратов (тысячи ампер) при высоких (тысячи вольт) напряжениях требуют предельно быстрого размыкания контактов и гашения дуги, что достигается применением в аппаратах мощных систем дугогашения. Однако возникающие при разрыве контактов электрические дуги могут оказываться настолько сильными, что стенки и перегородки дугогасительных камер выгорают иногда почти на половину их толщины, оплавляются дугогасительные рога. От электрических дуг обгорает электрическая изоляция катушек, проводов, ускоряется износ контактов аппаратов.

Повышенные температуры вызывают преждевременное старение изоляции, ускоряют процесс окисления контактных поверхностей, способствуют возникновению трещин в изоляторах, трубках предохранителей, вызывают изменение характеристик отдельных полупроводниковых элементов.

Повышенные напряжения создают условия для возникновения пробоя изоляции элементов аппаратов и проводов. Повышенное напряжение может быть причиной возникновения электрических дуг, приводящих к перечисленным выше повреждениям. Перекрытию изоляционных поверхностей электрическими дугами способствуют повышенная влажность окружающего воздуха и его загрязненность.

Электронная аппаратура благодаря хорошей герметичности и малой массе входящих в нее элементов выходит из строя значительно реже. Возможные ее неисправности связаны с ухудшением пайки элементов, ослаблением их крепления на платах, ослаблением крепления плат и появлением на них трещин, перетиранием жил или изоляции монтажных проводов. Однако из-за большого числа этих элементов (иногда до нескольких десятков тысяч на локомотив) и того, что в ходе эксплуатации полупроводниковые элементы могут терять свой класс, создаются условия для нарушения функциональных зависимостей в схеме, приводящих к ее отказам.

Требования к аппаратам и их содержанию. Аппараты для электроподвижного состава конструируют и изготавливают в соответствии с требованиями государственного стандарта, учитывающими все особенности и условия их работы. Таким образом, уже в их конструкции заложена требуемая надежность, однако реализована она может быть лишь в том случае, если в процессе эксплуатации аппараты будут подвергаться своевременному качественному текущему обслуживанию и ремонту в соответствии с Правилами ремонта, содержащими экономически целесообразные и проверенные практикой нормы допусков и износов, установленные из соображения увеличения надежности и сроков службы аппаратов. Большое значение для повышения их надежности имеет работа по профилактике повышенных износов.

Электрические аппараты должны быть надежно закреплены и содержаться в чистоте, так как наличие масла, влаги или иных загрязнений на частях аппаратов и особенно на их изоляционных деталях может явиться причиной поверхностного перекрытия.

Одним из основных требований, предъявляемых к электрическим аппаратам, является надежность размыкаемых и неразмыкаемых контактных соединений. Чем лучше состояние контактов, тем меньше переходное сопротивление и нагрев при протекании через него тока. При сильном нагреве контактов количество выделяемого в нем тепла из-за ускоренного окисления контактных поверхностей прогрессирует. В результате нагрев может оказаться настолько сильным, что приведет к выплавлению или отгоранию наконечников и проводов, к взаимному свариванию размыкающихся контактов, к обугливанию изоляции и потере деталями их механических и химических свойств.

Для достижения надежного электрического контакта необходимо обеспечивать качественное соприкосновение контактных поверхностей, контролировать и восстанавливать в соответствии с нормами значения раствора, провала и нажатия контактов. Подвижные системы аппаратов должны перемещаться легко, без трения и заеданий, а их шарнирные соединения не должны иметь повышенных зазоров. Их следует регулярно смазывать. Марка и сроки смазывания должны соответствовать техническим условиям на эксплуатацию данного аппарата.

Аппараты цепей управления должны надежно работать при снижении номинального напряжения на 30%, обеспечивая четкое включение и выключение контактов. У аппаратов, разрывающих электрические цепи под током, должна строго выдерживаться установленная для них скорость расхождения контактов, а у силовых аппаратов сильноточных цепей — и время гашения дуги.

Соединительные провода и гибкие шунты не должны иметь оборванных жил, дефектной пайки наконечников. Провода должны быть укреплены скобами, бандажами, клицами, не нести никаких механических нагрузок и иметь исправную изоляцию, обладающую требуемой электрической прочностью, т. е. способную выдерживать испытательное напряжение переменного тока частотой 50 Гц в течение 1 мин. Значения испытательного напряжения для различных аппаратов установлены государственным стандартом.

Пневматические приводы аппаратов должны устойчиво и четко работать при пониженной до —55 °С температуре, снижении давления в пневматической сети до 350 кПа (3,5 кгс/см2), а при давлении 675 кПа (6,75 кгс/см2) не давать утечки воздуха. Кожуха аппаратов не должны допускать попадания внутрь аппаратов пыли, грязи и влаги.

Аппараты защиты должны быть отрегулированы на требуемые токи уставки, а плавкие предохранители быть исправными и соответствовать указанному в схеме значению тока. Измерительные приборы подвергаются плановым осмотрам и ревизиям; приборы с недопустимыми погрешностями заменяют. Блоки и панели с электронной аппаратурой должны быть настроены по контрольным точкам, а их электронные элементы проверены на соответствие установленным параметрам.

Демонтаж и подготовка аппаратов к ремонту. При постановке э. п. с. на технический осмотр или ремонт аппараты очищают от загрязнений и подгаров и осматривают для выявления их возможных неисправностей. Проверяют надежность крепления, убеждаются в отсутствии заеданий в подвижных частях, утечки воздуха в пневматических приводах и воздухопроводах, контролируют четкость работы приводов, силовых и блокировочных контактов, контакторных элементов, состояние и работу механических блокировок, надежность крепления и исправность изоляции проводов и кабелей. Измеряют растворы, притирание и нажатие контактов, сопротивления изоляции катушек аппаратов, сопротивления пускотормозных резисторов и индуктивных шунтов. Выявляют неисправные плавкие предохранители. По результатам осмотра делают выводы о необходимости ремонта тех или иных аппаратов. Выявленные дефекты регистрируют в журнале.

При технических осмотрах и ремонтах всех видов (кроме ТР-3) большую часть аппаратов ремонтируют непосредственно на локомотиве. Исключение составляют аппараты, ремонт которых нельзя выполнить без их снятия и разборки, аппараты, требующие замены, и аппараты, ревизия или ремонт которых в специализированных мастерских депо предусмотрены при ремонте данного вида. При ТР-3 большую часть аппаратов с локомотива (вагона) снимают. Демонтируют крышевое оборудование: токоприемники, разрядники, главные выключатели и др.

В кабинах машиниста при необходимости снимают контроллеры машиниста, кнопочные выключатели, печи обогрева, регулятор давления, клапаны песочниц, измерительные приборы; в коридорах — клапаны токоприемника, тифона и свистка, распределительный щит, пневматические блокировки, клапаны различного назначения. В высоковольтной камере демонтируют электропневматические контакторы, реверсоры, групповые переключатели и главные контроллеры, тормозные переключатели, быстродействующие выключатели и контакторы, отключатели двигателей, блоки пусковых резисторов, индуктивные шунты, сглаживающие и переходные реакторы, дифференциальные реле, трансформаторы, реакторы, выпрямительные установки и др.

Демонтируют также для полной ревизии оборудование локомотивной сигнализации, автостопа и радиосвязи. Все снятые крепежные детали складывают в ящики по месту разборки, неисправные бракуют и заменяют. Аппараты очищают от грязи сжатым воздухом под давлением не более 300 кПа кгс/см2 и протирают техническими салфетками. Для предотвращения повреждения частей аппаратов, имеющих слюдяную или миканитовую изоляцию, струю воздуха следует направлять под углом к очищаемой поверхности. Расстояние от конца шланга до поверхности должно быть не менее 150 мм. Объем ремонта выявляют перед разборкой аппарата. Определяют степень износа его деталей, правильность их взаимодействия, последовательность включения и выключения контактных устройств, действие механических и электрических блокировок, состояние дугогасительных камер, электромагнитных и электропневматических приводов, измеряют сопротивление изоляции. Затем аппарат разбирают. Металлические элементы очищают от продуктов коррозии и старой краски на сталеструйных или корундоструйных установках с последующим обдувом сжатым воздухом и пропиткой с помощью технических салфеток. Такую очистку осуществляют в отдельном помещении в специально оборудованных камерах с вытяжной вентиляцией.

Многие электрические аппараты имеют ряд однотипных элементов, иногда различных по форме или раз-мерам, но одинаковых по материалам, из которых они изготовлены, по условиям их работы в аппарате, по характеру возникающих у них неисправностей, а следовательно, и по способам их выявления, ремонта и регулировки. Различными могут оказаться только значения отдельных параметров.

Шарнирные соединения должны обеспечивать свободное без заеданий движение соединяемых деталей аппаратов и не иметь повышенного люфта. Заедания в шарнирах могут возникать в результате появления задиров на рабочих поверхностях отверстий, втулок, осей и валиков. Повышенный люфт наблюдается из-за недопустимой выработки их поверхностей вследствие износа, а повышенное трение — из-за загрязнения, загустевания или отсутствия смазки. Для ремонта шарнирное соединение разбирают. Неисправные оси и валики не ремонтируют, а заменяют новыми. Разработанные отверстия заваривают и рассверливают под чертежный размер или на больший диаметр с последующей установкой в него втулки с соответствующими внутренним и наружным диаметрами. Перед сборкой трущиеся поверхности шарнирных соединений покрывают смазкой ЦИАТИМ-201, а после сборки контролируют зазор в шарнире.

Контакты аппаратов, размыкающиеся под током, могут иметь повышенный износ рабочих поверхностей, подгары и оплавления, недостаточную площадь или линию касания. Потемнение или посинение контактов является признаком ослабления их крепления, заниженного нажатия, недостаточной площади их касания. Контакты, имеющие толщину рабочей части ниже нормы, заменяют. Подгары и оплавления удаляют с силовых контактов бархатным или личным напильником, с блокировочных — стальной хромированной или посеребренной пластиной. Можно применять и отполированную пластинку из нержавеющей стали. Нагары с серебрянных и металлокерамических контактов удаляют салфетками, смоченными бензином или спиртом. Если рабочие поверхности силового контакта имеют дефекты или неравномерный износ, но его толщина находится в допустимых пределах, то поверхность контакта восстанавливают напайкой медных пластин марки M 1 латунным припоем Л-62. Контакты отдельных аппаратов (например, на ЭКГ- 8А) выполняют с напайками. Если их толщина у размыкающих контактов окажется менее 4 мм, а у главных— менее 1,2 мм, то напайки заменяют. Для этого изношенный контакт разогревают газовой горелкой до выплавления припоя, сбивают его, посыпают место напайки бурой, накладывают пластинку припоя ПМФ, устанавливают новую накладку и, прижимая ее стальным прутком, разогревают паяльной лампой до расплавления припоя. После остывания все неровности и подтеки припоя опиливают. Напайки главных контактов, выполненные из металлокерамической композиции СОК-15, заменяют аналогично, но в качестве припоя используют серебряный припой ПСР-25.

Контакты реле восстанавливают напайкой пластин из серебра или металлокерамических сплавов газовой или контактной сваркой с применением мелких опилок припоя ПОС-45 в смеси с бурой. При напайке с помощью газовой сварки новую пластину прижимают к контакту угольным электродом.

После устранения подгаров и оплавлений или после напайки поверхности контактов опиливают по шаблону, соответствующему профилю данного контакта. При этом следят, чтобы радиусы округления узлов были не менее 3 мм, а площадь касания контактов в замкнутом положении была не менее -80% их поверхности. Площадь касания контролируют по отпечатку копировальной бумаги на полоске белой бумаги. Копировальную и белую бумагу закладывают между контактами перед их замыканием. Боковое смещение подвижных силовых контактов относительно неподвижных допускается не более 2 мм. Изношенные сухари блокировочных контактов заменяют новыми со срезкой старых и установкой новых заклепок.

Контакты, разрывающие цепи без тока (реверсоров, тормозных переключателей, разъединителей и др.), находятся в более легких условиях, чем рассмотренные выше. На них реже возникают подгары, их поверхности меньше изнашиваются, но они подвержены окислению, которое приводит к ухудшению электрического контакта и увеличению переходного сопротивления. Для предохранения от окисления контакты необходимо смазывать тонким слоем технического вазелина. При износе контактов их ремонтируют так же, как и контакты, размыкающиеся под током. В отдельных депо наплавленные силовые пальцы обрабатывают дробью для создания наклепа, повышающего износостойкость рабочих поверхностей пальцев.

Болтовые соединения со следами чрезмерного нагрева или ослабшие разбирают. Проверяют состояние болтов, гаек, простых и пружинных шайб. Неисправные гайки, шайбы, болты с трещинами или сорванной резьбой, потерявшие упругость или лопнувшие пружинные шайбы, стопорные устройства с трещинами, изломами или повышенным износом не ремонтируют, а заменяют новыми. Затяжку болтов соединения проверяют с помощью гаечного ключа. Пользоваться при завертывании или вывертывании болтов зубилом, ключом несоответствующего размера или наращивать ключ другим ключом категорически запрещается.

Гибкие шунты и соединительные провода аппарата. В результате чрезмерного нагрева, оплавлений и механических воздействий у шунтов и соединительных проводов может нарушаться целостность токопроводящих жил, а у проводов — и их изоляции. Гибкие шунты должны иметь длину и площадь сечения, соответствующие чертежным размерам, обладать достаточной гибкостью, не иметь следов окисления или недопустимого нагрева (в виде черной окалины), залуженных участков при выходе из наконечников и более 10% оборванных жил. От окислений и окалины шунты очищают, протирают их ветошью, смоченной раствором бутил ацетата в масле МВП в отношении 3:1. Шунты с обрывом жил заменяют новыми, изготовленными плетением прядей медного провода марки ПШ.

Соединительные провода аппарата с повреждением более 10% жил у входа в наконечник перепаивают по «здоровому» сечению, если длина провода позволяет удалить поврежденный участок. При недостаточной его длине или в случае внутреннего обрыва жил провод заменяют. Конец провода под установку наконечника освобождают от изоляции и облуживают в тигле припоем Г10С-40. Длина неизолированного провода должна быть такой, чтобы после установки на него наконечника расстояние между срезом изоляции и торцом наконечника было около 15 мм. Наконечники с трещинами или износом более 20% контактной поверхности заменяют. Для снятия наконечника с провода его нагревают паяльной лампой до расплавления припоя. Перед напайкой нового наконечника его гнездо протравливают канифолью. При напайке наконечника на провод или шунт следят за тем, чтобы не образовались наплывы припоя на проводе (шунте) непосредственно за торцовым срезом наконечника. В противном случае ухудшается гибкость соединения. Этого можно избежать, если наконечник при напайке опускать в тигель так, чтобы припой доходил только до середины отверстия наконечника. Использовать при пайке в качестве флюса хлористый цинк запрещается, так как он вызывает окисление спаиваемых поверхностей. Если после напайки наконечника конец провода должен быть изолирован, то изоляцию провода предварительно срезают на конус на длине 10—15 мм и на неизолированное место накладывают ровными слоями с одинаковым натягом резиновую ленту размером 0,3X20 мм, затем один слой вполуперекрышу лакоткани и поверх нее — изоляционную ленту. Диаметр наложенного кольца, изоляции не должен превышать диаметр провода более чем на 2—3 мм. В других случаях на неизолированную часть провода наматывают шпагат и покрывают полученный бандаж черным лаком воздушной сушки.

2.1 Ремонт электропневматического контактора ВЛ-10у

Несмотря на большое разнообразие конструкций электропневматических и электромагнитных контакторов электровозов различных серий технологии их проверки, разборки, ремонта и регулировки имеют много общего. На ТР-3 снятого с электровоза контактора ПК слесарю 5-го разряда отводится около 50 мин (без привода). Работы удобно выполнять на специальных стендах, имеющих подвод воздуха и постоянного тока напряжением, регулируемым от 0 до 50 В, для испытания отремонтированных аппаратов. На таком стенде каждый контактор устанавливают в гнездо, позволяющее быстро закрепить стойку и свободно поворачивать аппарат в горизонтальной плоскости при разборке и сборке.

Одной из первых операций является снятие пневматического привода. После снятия привода кронштейны и другие детали неподвижного и подвижного контактов очищают от загрязнений и нагаров металлической щеткой, а затем салфетками. Изоляционные стойки контактора и дугогасительные катушки протирают салфетками, смоченными бензином, а затем сухими. После очистки проверяют состояние всех основных и крепежных деталей. Используя лупу, убеждаются в отсутствии трещин.

Наиболее часто трещины можно обнаружить в изоляционном покрытии стоек, в дугогасительных рогах (особенно в месте крепления неподвижного контакта), в перемычках шунтов.

Если по результатам состояния электропневматического или электромагнитного контактора не нужно менять изоляцию несущего стержня, выполнять наплавочные работы у кронштейнов, пайку контактных соединений дугогасительной катушки или другие работы, требующие основательной разборки аппарата, то TP-3 контактора обычно делают без снятия кронштейнов подвижного и неподвижного контактов.

При ремонте с разборкой верхний кронштейн снимают вместе с дугогасительной катушкой. Для этого снимают запорные шайбы, ослабляют торцовые болты и сдвигают кронштейн неподвижного контакта с изолированного стержня, постукивая по нему молотком. Аналогично снимают нижний кронштейн с подвижными деталями и, если требуется, разбирают подвижную систему, расшплинтовав и вынув валики.

Трещины, обнаруженные в кронштейнах или других латунных деталях контакторов, разделывают и заваривают газовой сваркой, используя для присадки листовую латунь, а в качестве флюса - буру. Предварительно всю деталь прогревают в пламени газовой а после окончания сварочных работ погружают в золу или сухой песок. Такие меры предосторожности позволяют предупредить появление новых трещин в теле детали и сварочном шве при ее резком охлаждении. После остывания детали сварочный шов зачищают напильником заподлицо. Качество сварки проверяют легкими ударами молотка. Газовую сварку используют также для заплавки отверстий с сорванной или изношенной резьбой. После заплавки их вновь рассверливают и нарезают новую резьбу.

Проверяя состояние узла неподвижного контакта, обязательно зачищают плоскость соприкосновения кронштейна и силового контакта. Убеждаются в том, что вывод дугогасительной катушки плотно соединен с выводом контактора. При ослаблении контакта между ними высверливают и выбивают заклепки. Также поступают при смене дугогасительной катушки, когда в ней обнаружены неустраняемые ремонтом повреждения, например, сильное оплавление витков или трещины в них. Плоскости соприкосновения выводов катушки и контактора зачищают металлической щеткой, лудят припоем ПОСу 40-0,5 и скрепляют новыми заклепками.

Пользуясь отверткой, разводят витки дугогасительной катушки так, чтобы они не касались друг друга и не подходили к дугогасительному рогу ближе чем на 2 мм. Вывод дугогасительной катушки, имеющий обгоревшую или порванную изоляцию, очищают и изолируют вновь слоем электроизоляционного картона ЭВ и двумя слоями тафтяной ленты. Сверху ленту покрывают лаком БТ-99. Изоляция катушки должна быть монолитной, хорошо проклеенной.

Подсоединив мегаомметр на 2500 В к полюсу сердечника дугогасительной катушки и ее выводу, измеряют сопротивление изоляции. У исправной катушки оно не может быть менее 3 Мом. Чтобы восстановить изоляцию или сменить изломанные фланцы, сердечник катушки расклепывают, снимают фланцы, изоляционные шайбы и изоляционную трубку. В зависимости от характера повреждения ставят новые фланцы, шайбы или втулку, после чего сердечник заклепывают. Собирая неподвижный контакт, надежно закрепляют все детали.

При осмотре узла подвижного контакта убеждаются в отсутствии трещин в кронштейне, держателе, рычаге и валиках. Отбраковывают валики и ось тяги привода, имеющие износ по диаметру более 0,24 мм. Убеждаются в плотной посадке втулок в кронштейне, рычаге и держателе. При ослаблении вытачивают новую втулку с большим наружным диаметром. Предварительно устраняют разверткой овальность отверстия под втулку.

К выпуску из ТР-3 могут быть допущены контакторы ПК, у которых зазоры между валиками, осью тяги и отверстиями втулок находятся в пределах 0,02-0,6 мм. Суммарное перемещение подвижного контакта по вертикали из-за слабины в валиках должно быть не более 2,5 мм.

Притирающие пружины подвижных контактов, работающие на сжатие, воспринимают нагрузку на торцовые витки. От выполнения этих витков в немалой степени зависит надежная посадка на рабочем месте и правильная работа пружин. Поэтому при постановке новых или отремонтированных пружин сжатия (что также относится к пружинам пневматического привода) их торцовые витки опиливают так, чтобы опорные поверхности были плоскими и перпендикулярными к оси пружины.

К шунту подвижного контакта предъявляются обычные требования. Изоляционную тягу из пластмассы АГ-4В заменяют при наличии трещин, сильных повреждений поверхностей и несоответствии требуемым размерам отверстий. Диаметры отверстий должны составлять 14,5-15,0 и 7,5-8,0 мм. При наличии на поверхности изоляционной тяги царапин, рисок и небольших поджогов поврежденные места шлифуют мелкой шлифовальной шкуркой, а затем покрывают лаком ФЛ-98. Чтобы обеспечить плотность соединения с рогом дугогасительной камеры, расстояние у горловины прижима на нижнем неподвижном кронштейне устанавливают равным 10 мм.

По мере необходимости ремонтируют или заменяют рычаги, валики и втулки блокировочного механизма Б-1Б. Отверстия под валики с износом более 0,2 мм заваривают и вновь просверливают. Поврежденные и изношенные больше нормы контактные пальцы и сегменты заменяют новыми. Толщина сегментов не должна быть менее 3 мм, а толщина пальцев у контактной поверхности - менее 0,7 мм.

Поверхность скольжения контактных пальцев обрабатывают на станке или запиливают вручную так, чтобы не было резких переходов от сегмента к изоляционной поверхности. Новый сегмент хорошо пригоняют по месту и надежно закрепляют шурупами. При выработке гнезда для шурупов его рассверливают, затем в отверстие забивают пробку, смазанную эмалью ГФ-92-ХК или НЦ-929, и ввертывают новый шуруп. Если выработана изоляционная поверхность сегментодержателя, его либо заменяют новым, либо, сняв верхний слой, наращивают на шурупах прокладкой из фибры или текстолита толщиной 2 мм. В собранном механизме блокировочные пальцы при любом положении блок-контактов должны отстоять от края сегментов не менее чем на 3 мм с учетом свободного хода из-за наличия зазоров.

Состояние изолирующего покрытия несущих стержней (изоляционных стоек или панелей) контакторов проверяют так же, как и при текущих ремонтах меньшего объема. При разборке аппарата стержень, исправный или имеющий незначительные повреждения изоляционной поверхности, покрывают ровным слоем эмали ГФ-92-ХС (красного цвета) или НЦ-929 в зависимости от того, какой эмалью он был покрыт ранее. При больших дефектах поверхностного слоя его зачищают ножом или напильником, затем шлифуют мелкозернистым стеклянным полотном, продувают сжатым воздухом и окрашивают эмалью в два слоя.

Стержень, имеющий повреждение изоляции более чем на половину ее толщины, заменяют При меньшем повреждении, то есть на глубину 1 - 1,5 мм, поврежденное место очищают острым ножом до слюды, полого срезают края на длине 15-20 мм. Затем очищенное место покрывают бакелитовым лаком и ровными слоями наматывают миканитовую ленту с перекрытием 1/2 ширины, промазывая ее лаком.

Последний слой наматывают с таким же перекрытием киперной лентой и после длительной сушки окрашивают отремонтированную изоляцию ровными слоями ной изоляционной эмали.

Перед постановкой на контактор отремонтированных детале