ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА

Исходные данные к расчету:

Годовая программа изделий N = 50 шт.

Режим работы предприятия 1 смены в сутки

Действительный фонд времени работы оборудования на год (в часах) можно определить по следующим данным: календарному числу дней – 365; количеству выходных дней – 104; праздничных дней – 12; предпраздничных дней, сокращенных на 1ч – 6; числу смен работы оборудования – 1; продолжительности рабочего дня – 8 ч; потерям времени на проведение ремонтов, обслуживания, настройки и подналадки оборудования (в процентах) П (принимаем П = 3% [1, табл.2.1, стр.22]:

Fд = [(365 – 104 – 12) ×8 – 6×1] ×1× (1 – П /100), (1)

Определим по формуле (1), Fд = 1926 ч.

Результаты расчета приведем в таблице 1. В данной таблице расчет производим для предварительного маршрута обработки разработанного в п.1.1. Приближенные формулы для определения норм времени ТО по обрабатываемым поверхностям берем из [1, прил.1., стр.146]. Штучное время определяем по формуле:

Тшт = ТО × φк, (2)

где значение коэффициента φк принимаем по [1, прил.1., стр.147] 2,14 и 1,72 для токарных и сверлильных станков соответственно.

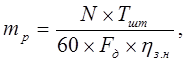

Потребное количество станков mр определяем по формуле:

(3)

(3)

где ηз.н – нормативный коэффициент загрузки оборудования.

Так как на данном этапе тип производства еще не известен, примем усредненное значение нормативного коэффициента загрузки оборудования порядка ηз.н = 0,7.

Далее по каждой операции вычисляем значение фактического коэффициента загрузки рабочего места по формуле:

ηз.ф = mр / Р, (4)

где Р – принятое число рабочих мест.

Количество операций, выполняемых на рабочем месте, определяем по формуле:

О = ηз.н / ηз.ф, (5)

После заполнения всех граф таблицы подсчитываем суммарные значения для О и Р, определяем Кз.о по формуле (6) и тип производства.

Кз.о = Σ О / Σ Р, (6)

Таблица 1

Порядок расчета коэффициента закрепления операций

| Наименование перехода | Тшт | тр | P | ηз.ф. | O |

| Точить плоскость основания предварительно. Точить плоскость основания окончательно. Точить боковую плоскость в размер 15 мм по Ø90 мм. | 1,48 1,48 0,49 | 0,002 | 0,002 | ||

| Точить верхнюю плоскость предварительно. Точить верхнюю плоскость окончательно. Точить боковую плоскость в размер 17 мм по Ø120 мм. | 2,61 2,61 0,75 | 0,004 | 0,004 | ||

| Расточить отверстие Ø80H7 в размер 31мм. Расточить отверстие Ø70H8 в размер 10 мм. Расточить отверстие Ø51 мм в размер 4 мм. Расточить фаску 1х450 в отверстие Ø80Н7. Расточить фаску 1х450 в отверстие Ø70Н8. | 0,95 0,27 0,08 0,04 0,03 | 0,0008 | 0,0008 | ||

| Сверлить 4 отверстия Ø13 мм. Сверлить 6 отверстий под резьбу М8 – 6g. | 0,61 1,29 | 0,001 | 0,001 | ||

| Итого: |

По формуле (6), получим: Кз.о = 2100 / 4 = 525

Принимаем тип производства – мелкосерийное.

Количество деталей в партии для одновременного запуска определяем упрощенным способом по формуле:

n = N*a / 254, (7)

где а – периодичность запуска в днях. Рекомендуется следующая периодичность запуска изделий: 3, 6, 12, 24 дней [1, стр.23].

Принимаем а = 6.

По формуле (7), получим: n = 50×6 / 254 = 1,18 шт.

ВЫБОР ВИДА ЗАГОТОВКИ

В качестве заготовки данной детали принимаем отливку. Ввиду мелкосерийного типа производства данной детали, невысокой сложности конфигурации детали, а также невысоким требованиям к шероховатости необработанных поверхностей, принимаем вид получения заготовки – литье в песчано-глинистые формы [1, стр.25-29].

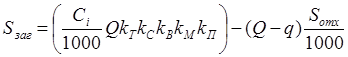

Стоимость заготовки Sзаг определим по формуле:

, (8)

, (8)

где Сi – базовая стоимость 1т заготовок, руб.; принимаем Сi = 13950руб.;

Q – масса заготовки, кг; Q = 3,255 кг (см. ниже);

kТ – коэффициент зависящий от класса точности заготовки. Класс точности заготовки принимаем 2 [1, табл.2.5, стр.28]. Коэффициент kТ = 1,05 [1, стр.33];

kС – коэффициент зависящий от группы сложности отливки. Данная заготовка относится к третьей группе сложности [1, стр.37]. Коэффициент kС = 1 [1, табл.2.8, стр.33];

kВ – коэффициент зависящий от массы отливки, принимаем kВ = 1 [1, табл.2.8, стр.33];

kМ – коэффициент зависящий от марки материала, принимаем kМ = 1 [1, стр.33];

kП – коэффициент зависящий от объема производства, принимаем kП = 1 [1, табл.2.8, стр.33] по 3 группе серийности [1, табл.2.9, стр.34];

q = 2,34 кг – масса готовой детали;

Sотх – цена 1 т отходов, руб.; принимаем Sотх = 2000руб.

Подставляя значения в формулу (8), получим:

Sзаг = ((13950/1000) ×3,255×1,05×1×1×1×1)–0,915×(2000/1000) = 45,8руб.

Массу отливки Q определим по формуле:

Q = q + mпр , (9)

где mпр – масса припусков, определяем ее как перемножение объема припусков на плотность материала детали. Объем припусков на механическую обработку находим, определив величину припусков (см.пункт 1.4), используя известные формулы геометрии. Объем припусков получаем mпр = 0,915 кг.

Подставляя значения в формулу (9), получим:

Q = 2,34 + 0,915 = 3,255 кг

РАСЧЕТ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ ТАБЛИЧНЫМ МЕТОДОМ

Определение припусков ведем в соответствии с ГОСТ 26645-85.

По ГОСТ 26645-85 определяем для заготовки:

- класс размерной точности: 9;

- степень коробления: 5;

- степень точности поверхностей: 12;

- класс точности массы: 9.

Производим определение припусков на механическую обработку для размеров: 45; Æ120; Æ90; Æ80Н7; Æ70Н8; Æ51;

Результаты расчетов сведем в таблицу 2.

Таблица 2

Определение припусков на механическую обработку табличным методом

| Номинальный размер детали | Æ120 | Æ90 | Æ80Н7 | Æ70Н8 | Æ51 | |

| Допуск размера отливки | 1,2 | 1,6 | 1,4 | 1,4 | 1,4 | 1,2 |

| Допуск формы и расположения элемента отливки | 0,3 | 0,3 | 0,3 | 0,3 | 0,3 | 0,3 |

| Общий допуск | 2,4 | 3,2 | 2,8 | 2,8 | 2,8 | 2,4 |

| Ряд припусков | ||||||

| Вид окончательной механической обработки | чистовая | черновая | черновая | черновая | черновая | черновая |

| Припуск | 2,4 | 2х3,2 | 2х3,2 | 2х3,2 | 2х3,2 | 2х2,4 |

| Размер отливки | 47,4±1,2 | 126,4±1,6 | 96,4±1,4 | 73,6±1,4 | 63,6±1,4 | 46,2±1,2 |