Эти устройства выполняют одновременно установочные и зажимные функции. Выделяют следующие виды самоцентрирующих устройств:

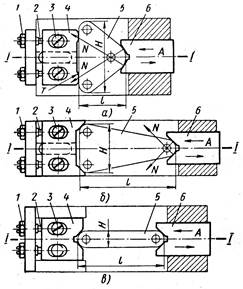

¾ Призматические – применяются для установки и закрепления цилиндрических деталей в горизонтальном или вертикальном (рычажно-призматический механизм) положении, а также при обработке плоских деталей. В зависимости от соотношения размеров обрабатываемой детали различают три схемы призматических устройств:

¾ Если H≥l, то схема призматического устройства на рисунке 13, а. Призма (6) в начальный период движения перемещает обрабатываемую деталь (5) вдоль опорной плоскости установочной детали (4), а при дальнейшем движении закрепляет обрабатываемую деталь, «улавливая» положение ее оси симметрии.

¾ Если H<l, то схема призматического устройства на рисунке 13, б. Под действием призмы (6) деталь (5) в начальный момент времени поворачивается в призме (4), после чего происходит ее зажим.

¾ Если H<l значительно, то схема призматического устройства на рисунке13, в. Эта схема аналогична предыдущей, но деталь (4) может изменять положение. Для этого предусмотрены два винта (2) с контргайками (1):

Рисунок 13 – Схемы призматических центрирующих устройств

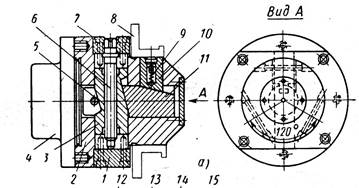

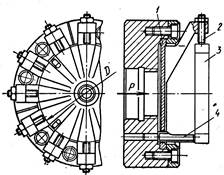

¾  Плунжерные – используются только для закрепления детали. Пример плунжерного механизма представлен на рисунке 14. Три цилиндрических плунжера (10), расположенных под углом 120˚ друг к другу используются одновременно для центрирования обрабатываемой детали (8) по внутренней необработанной поверхности. Плунжеры выталкивают из корпуса (2) клиновой деталью (11) при движении вправо под действием второй клиновой детали (3), которая перемещается вверх. Эти перемещения происходят при вращении винта (6), застопоренного от осевого перемещения упорами (1, 7). При обратном вращении винта деталь (3), упираясь в штифт (5), запрессованный в деталь (11) отводит ее влево. Плунжеры под действием пружин (9) утопают в корпусе и освобождают обрабатываемую деталь. Механизм центрируется на планшайбе (4) с помощью буртика:

Плунжерные – используются только для закрепления детали. Пример плунжерного механизма представлен на рисунке 14. Три цилиндрических плунжера (10), расположенных под углом 120˚ друг к другу используются одновременно для центрирования обрабатываемой детали (8) по внутренней необработанной поверхности. Плунжеры выталкивают из корпуса (2) клиновой деталью (11) при движении вправо под действием второй клиновой детали (3), которая перемещается вверх. Эти перемещения происходят при вращении винта (6), застопоренного от осевого перемещения упорами (1, 7). При обратном вращении винта деталь (3), упираясь в штифт (5), запрессованный в деталь (11) отводит ее влево. Плунжеры под действием пружин (9) утопают в корпусе и освобождают обрабатываемую деталь. Механизм центрируется на планшайбе (4) с помощью буртика:

Рисунок 14 – Плунжерный центрирующий механизм

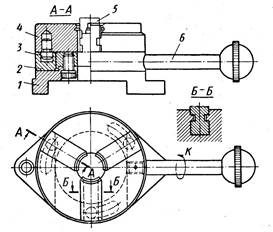

¾ Эксцентричные – представляют собой диски или кольца с эксцентричными пазами, в которые входят хвостовики кулачков, предназначенные для крепления обрабатываемой детали. Пример такого центрирующего устройства представлен на рисунке 15. При повороте кольца (2) за рукоятку (6) в горизонтальной плоскости, пальцы (3), запрессованные в кулачки (4), под действием криволинейных пазов в кольце (2) перемещаются в радиальном направлении и раздвигают кулачки, освобождая обрабатываемую деталь (5). При обратном вращении рукоятки кулачки сближаются и закрепляют очередную деталь. Кулачки помещают в точные направляющие пазы корпуса для предохранения от бокового смещения. Чтобы кулачки не расходились в процессе работы пазы в кольце (2) выполняются с углом подъема не более 5˚ или предусматривать ступенчатые пазы:

Рисунок 15 – Схема центрирующего устройства с эксцентричными пазами

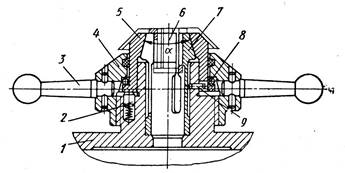

¾ Цанговые – в таких механизмах в качестве установочно-зажимного элемента используется цанга, которая представляет собой разрезную пружинящую втулку, с помощью которой обеспечивается определенное положение геометрической оси обрабатываемой детали. Сила привода передается на наружную (для крепления деталей в виде стержней с круглым, квадратный или прямоугольным профилем) и внутреннюю (для крепления деталей типа цилиндрических втулок) коническую поверхность цанги. Схема цангового устройства на рисунке 16. С помощью рукояток (3) гайка (4) навинчивается на корпус (1), нажимая на шарики (8), которые, действуя на фланец втулки (5), опускают ее и она конической поверхностью сжимает лепестки разрезанного конуса цанги (7). Это сжатие передается втулке (6) и помещенной в ней обрабатываемой детали. Шарики применяют для снижения трения между гайкой (4) и фланцем втулки (5). α =30˚в рабочем положении конус цанги и втулка (5) контактируют по всей длине, α =29˚в свободном состоянии лепестки цанги контактируют с конической поверхностью втулки только кромкой отверстия со стороны верхнего торца цанги. Штифт (9) удерживает втулку (5) от проворачивания при завинчивании и отвинчивании гайки, а пружинные упоры (2) возвращают втулку в исходное положение. Для зажима в цанге длинных прутков (при обработке на револьверных станках) переходные втулки не применяют:

Рисунок 16 – Схема цангового центрирующего устройства

¾ Мембранные – в таких механизмах используются гибкие тонкие пластинки (мембраны) или кольца с радиальными прорезями. Они обладают высокой точностью центрирования. В качестве примера рассмотрим рожковую мембрану (рисунок 17). Обрабатываемая деталь (3), опирающаяся на три установочных пальца (4), зажимается силами упругости рожков мембраны с помощью винтов (2), отрегулированных по размеру D детали. Внешняя сила Р служит для раскрытия рожков мембраны при смене обрабатываемой детали:

Рисунок 17 – Схема рожковой мембраны

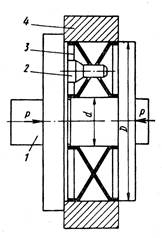

Высокими качествами обладают кольцевые мембраны Х -образного или V -образного профиля без радиальных прорезей. При сжатии осевой силой Р внешний диаметр D Х -образной мембраны (3) увеличивается и обрабатываемая деталь (4) разжимается, а внутренний диаметр d уменьшается, в результате чего выбирается зазор посадки мембраны на оправке (1), чем повышается точность центрирования и обработки детали. Фиксация углового положения мембраны во избежание пробуксовывания в процессе обработки детали осуществляется пальцем (2). Пример такой мембраны представлен на рисунке 18. Мембраны изготавливаются из стали 45, У7А, 30ХГСА с твердостью после закалки HRC 34-37:

Рисунок 18 – Схема механизма с Х -образной мембраной

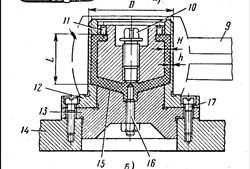

¾ Гидравлические – позволяют центрировать деталь по наружной или внутренней поверхности с помощью тонкостенной оболочки, которая разжимается (при центрировании по наружной поверхности) и сжимается (по внутренней поверхности) под действием гидропластмассы. Пример представлен на рисунке 19. Установочно-разжимной палец (13) с оболочкой, представляющей собой часть втулки (12), находящейся под давлением гидропластмассы (15). Это давление создаетчя завинчиванием винта (10) и передаются равномерно через пластмассу и расширяющуюся оболочку втулки на обрабатываемую деталь (9) по всей цилиндрической поверхности диной L. Для создания герметичности соединения втулка пригнана к корпусу пальцами (13) и скреплена с корпусом (14) приспособления винтами (17). Заполнение оболочек гидросплстмассой осуществляется через отверстия в пальце (13). Винты (11) закрывают отверстия, служащие для выпуска воздуха при заливке гидропластмассы. Винт (16) ограничивает перемещение винта (10) предохраняя от деформации тонкостенную оболочку. Гидропластмасса представляет собой смесь вакуумного масла, стеорита кальция, дибутилфталата, ПВХ смола:

Рисунок 19 – Схема гидравлического центрирующего устройства с гидропластмассой

Контрольные вопросы:

1. Объясните понятие «центрирование».

2. Опишите конструкцию плунжерного центрирующего механизма.

3. Объясните, что такое цанга и как она работает?

4. Назовите виды мембран.

5. Опишите конструкцию и принцип работы центрирующего устройства с гидропластмассой.