Характеристика электродов

| Тип электрода | Марка электрода | Коэффициент наплавки, г/Ач | Разбрызгивание | Расход электродов, кг, на1 кг наплавленного металла КЭ |

| Э42 Э42А Э46 Э46 Э46 Э50 Э50А Э50А | ОМА УОНИИ 13/45 АНО-3 МР-3 О3С-6 ДСК- 50 АНО- 9 УОНИИ 13/55 | 10…11 8,5 8,5 7,8 10,5 10,0…11,0 10,0 8,5…9,0 | Умеренное Умеренное Малое Умеренное Малое Малое Умеренное Умеренное | 1,45 1,60 1,60 1,70 1,60 1,40 1,70 1,70 |

К параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

При выборе диаметра электрода для сварки можно использовать ориентировочные данные (табл.).

Таблица

Зависимость диаметра электрода

от толщины свариваемого металла

| Толщина листов, мм | 1…2 | 4…5 | 6…10 | 10…15 | 15 и более | |

| Диаметр электрода, мм | 1,6…2,0 | 2,0…3,0 | 3,0…4,0 | 4,0…5,0 | 5,0 | 5,0 и более |

В многослойных стыковых швах первый слой выполняют электродом диаметром 3…4 мм, последующие слои – электродами большего диаметра.

| ТКТТС.О. 15.01.05. СВК-1-17. ПЭР. ПЗ |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм. |

| Лист |

При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1…1,5 мм на обработку поверхности после наплавки.

Сила сварочного тока, А, рассчитывается по формуле

, (1.1)

, (1.1)

где К – коэффициент, равный 25…60 А/мм;  – диаметр электрода, мм.

– диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода  принимается в соответствии с табл. 1.3.

принимается в соответствии с табл. 1.3.

Таблица

Зависимость коэффициента К от диаметра электрода

, мм , мм

| 1…2 | 3…4 | 5…6 |

| К, А/мм | 25…30 | 30…45 | 45…60 |

Силу сварочного тока, рассчитанную по формуле (1.1), следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве. Если толщина металла S  3

3  , то значение

, то значение  следует увеличить на 10…15 %. Если же S

следует увеличить на 10…15 %. Если же S  1,5

1,5  , то сварочный ток уменьшают на 10…15 %.

, то сварочный ток уменьшают на 10…15 %.

При сварке угловых швов и наплавке значение тока должно быть повышено на 10…15 %. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10…15 %.

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги  = 22…28 В.

= 22…28 В.

Расчет скорости сварки, м/ч, производится по формуле

(1.2)

(1.2)

где  – коэффициент наплавки, г/Ач (выбирают из характеристики принятого электрода);

– коэффициент наплавки, г/Ач (выбирают из характеристики принятого электрода);  – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2;

– площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2;  – плотность металла электрода, г/см3 (для стали

– плотность металла электрода, г/см3 (для стали  = 7,8 г/см3).

= 7,8 г/см3).

| ТКТТС.О. 15.01.05. СВК-1-17. ПЭР. ПЗ |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм. |

| Лист |

, (1.3)

, (1.3)

где  – площадь поперечного сечения шва, см2;

– площадь поперечного сечения шва, см2;  – длина шва, см.

– длина шва, см.

Расчет массы наплавленного металла при ручной дуговой наплавке производится по формуле

=

=

, (1.4)

, (1.4)

где  – площадь наплавляемой поверхности, см2;

– площадь наплавляемой поверхности, см2;  – требуемая высота наплавляемого слоя, см (с учетом припуска на последующую обработку).

– требуемая высота наплавляемого слоя, см (с учетом припуска на последующую обработку).

2.5. Технология сборки, сварки и контроля во время сборки изделия, конструкции.

Перед сборкой металлопрокат проходит разметку, а затем по этой разметке, подвергается резке угловой шлифовальной машинкой марки BOSCH GWS 750-115. (Рисунок 5).

После этого происходит сборки сварной конструкции. Сборка проходит, согласно требования ГОСТ 14771-76 «Дуговая сварка в защитном газе». Перед сборкой сварочные кромки необходимо зачистить металлической щеткой, а после этого выполнять прихватки.

После каждой операции сборки и сварки, сваренная деталь проходит визуальный контроль с помощью визуально-измерительных приспособлений. Все обнаруженные и выявленные дефекты устраняются.

3. Контроль качества сварных швов.

Контроль качества изготовления данной металлической конструкции включает в себя:

1.качество выполненных сварных швов

| ТКТТС.О. 15.01.05. СВК-1-17. ПЭР. ПЗ |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм. |

| Лист |

Нарушение технологических процессов сварки могут привести к образованию различных дефектов в сварном соединении. По расположению в шве дефекты делятся на наружные и внутренние.

Наружные дефекты выявляются поверхностным осмотром, а внутренние - обнаруживаются специальными методами контроля.

Наружные дефекты:

1.Нарушение формы шва,

2. Подрез

3.Непровар

4. Прожог

5.Угловое смещение, депланация

6.Трещины

7.Неровная поверхность шва, брызги металла

Внутренние дефекты:

1.шлаковые включения;

2.внутренние поры;

3.пережог металла;

4.перегрев металла;

5.внутренние трещины.

| ТКТТС.О. 15.01.05. СВК-1-17. ПЭР. ПЗ |

| Дата |

| Подп. |

| № докум. |

| Лист |

| Изм. |

| Лист |

1.трещины, поры, непровары, шлаковые включения - удаляется часть шва с дефектом с последующей подваркой;

2.подрезы, кратеры, прожоги - подваривают;

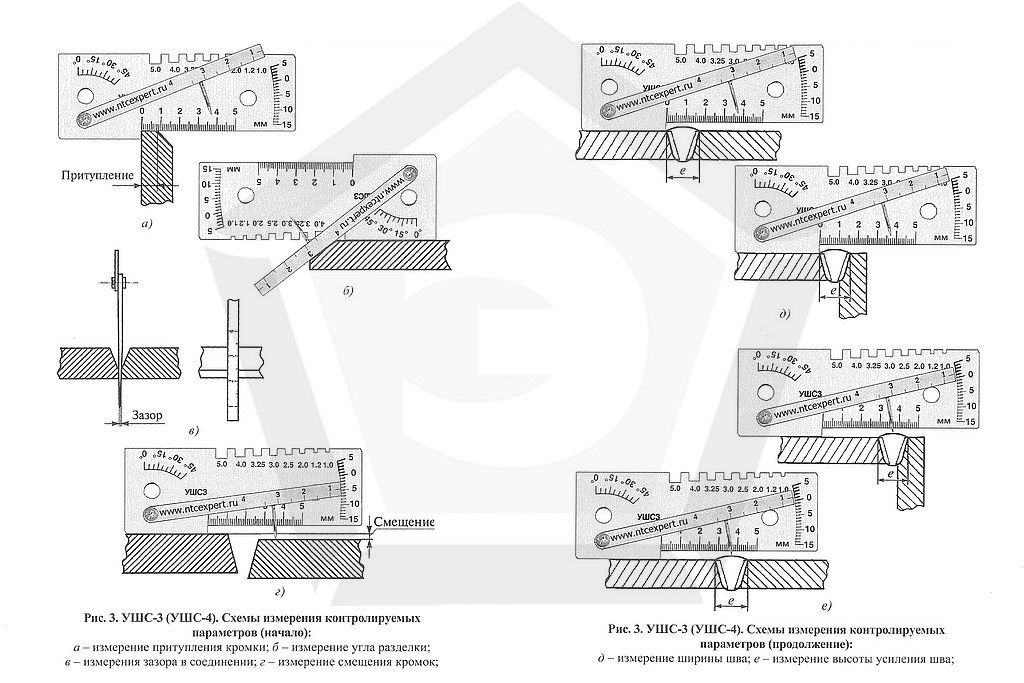

Наборы для визуального измерительного контроля

Рисунок 5 набор ВИК

ТКТТС.О. 15.01.05. СВК-1-17. ПЭР. ПЗ

Дата

Подп.

№ докум.

Лист

Изм.

Лист

Рисунок 6

Схемы измерения дефектов шаблонов УШС-3