Методические указания по практической работе №3

Тема работы: Ознакомление с конструкцией фильтров и осушителей, насосов рассольных и хладагента, вентилей и задвижек, обратных и предохранительных клапанов.

Описание работы

Фильтры.

Загрязнения, попадая в компрессор, повышают износ трущихся пар, засоряя дроссельные отверстия регулирующих вентилей, нарушают режим работы холодильной установки, попадая в приборы автоматики, нарушают их работу.

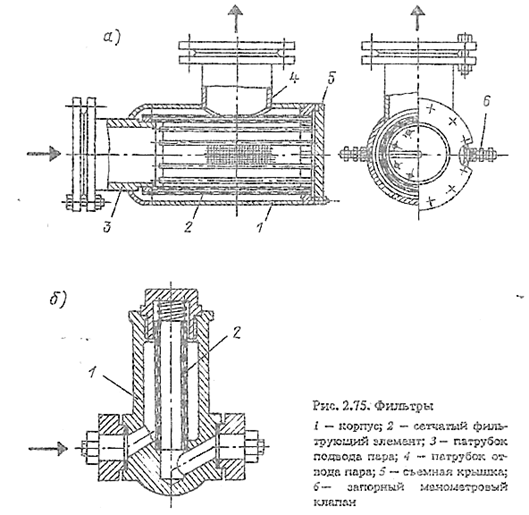

Для улавливания различных механических включений на паровых и жидкостных линиях аммиачных и хладоновых холодильных установок предусмотрены фильтры механической очистки. Различают паровые и жидкостные фильтры.

Паровой фильтр-грязеуловитель устанавливают на всасывающей стороне перед компрессором. В малых и средних компрессорах фильтр входит в конструкцию компрессора, а в крупных -устанавливается отдельно. Паровой фильтр (рис. 2.75, а) представляет собой стальной сварной корпус со съемной крышкой и двумя патрубками, которые расположены под углом 90 °. Внутрь корпуса вставляется фильтрующий патрон, обтянутый двумя слоями мелкой металлической сетки. По бокам корпуса предусмотрены два штуцера для подключения манометров. Один манометр измеряет давление внутри фильтрующего патрона, второй - снаружи. По разности давлений определяют степень загрязнения фильтра.

Жидкостные фильтры предназначены для защиты от засорения регулирующих клапанов и приборов автоматики. Жидкостный фильтр (рис. 2.75, б) состоит из чугунного корпуса, в котором крепится мелкая стальная сетка. Сетку снизу поджимает пружина, которая удерживает ее в вертикальном положении. Стрелка на корпусе фильтра указывает направление движения жидкого хладагента. Для фильтрации аммиака (жидкого и парообразного) применяют стальные сетки (два-три слоя) с диаметром отверстий 0,4 мм. Для паровых хладоновых фильтров применяют мелкоячеистые сетки из латуни, меди и нержавеющей стали с диаметром отверстий 0,2 мм, а для жидкостных хладоновых - диаметром 0,1 мм. Кроме того, для фильтрации жидкого хладона применяют асбестовую ткань, сукно и замшу.

|

|

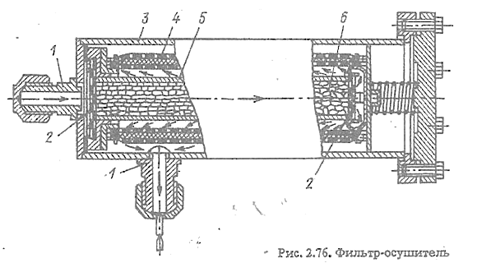

Осушители. К хладоновым установкам (в отличие от аммиачных) предъявляют повышенные требования по защите системы от проникновения влаги, которая попадает в систему вместе с воздухом (содержится она также в хладагенте и масле). Хладоны плохо растворяют воду. Свободная вода, циркулируя вместе с хладоном, попадает в зону низких температур и замерзает. Образовавшиеся ледяные пробки закупоривают дроссельные отверстия в регулирующих клапанах. Подача жидкого хладона в испарительную систему прекращается и нарушается режим работы установки. Поэтому в хладоновых холодильных установках предусмотрены специальные аппараты-осушители.

Как правило, осушители выполняют две функции - осушение хладона и его очистку от механических загрязнений.

Силикагелевый фильтр-осушитель (рис. 2.76) представляет собой сварной цилиндрический корпус 3 со съемной крышкой и штуцерами 1 для присоединения жидкостного трубопровода. Внутри фильтра находится осушительный патрон, состоящий из гильзы 5, заполненной адсорбентом 6 и закрытой с двух сторон латунными сетками 2. Фильтр выполнен из двух латунных сеток 4, между которыми находится сукно.

|

|

В качестве адсорбентов влаги в холодильных машинах применяют силикагель (активированную окись кремния) марки КСМГ и синтетический цеолит (активированный алюмосиликат) марки NaA-2KT.

Эффективность силикагеля зависит от температуры, снижается она при температуре более 30 °С. Поэтому осушитель устанавливают после теплообменника перед жидкостным фильтром и регулирующим клапаном.

Центробежные насосы

Для циркуляции рассола в системах с промежуточным хладоносителем, как правило, применяют водяные центробежные насосы с более мощными двигателями, так как рассол имеет большую плотность, чем вода. За счет разности давления атмосферного воздуха на поверхности жидкости и на входе в насос происходит всасывание жидкости насосом. Каждый насос имеет определенную высоту всасывания, зависящую от его конструкции. Высота всасывания не может быть больше 10 м.

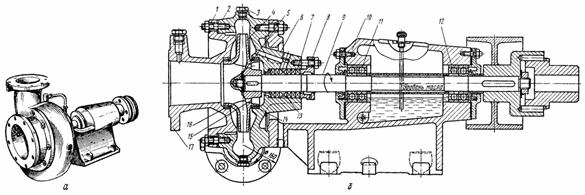

Рис. 54. Насос серии К:

Рис. 54. Насос серии К:

а — общий вид, б — продольный разрез; 1 — крышка, 2 — корпус, 3 — болт, 4 — рабочее колесо, 5 — гайка крепления колеса, 6 — корпус сальника, 7 — набивка, 8 крышка сальника, 9 — вал, 10 — опорная стойка, 11, 12 — подшипники, 13 — Кольцо гидравлического уплотнения, 14, 16 — защитные кольца, 15 — разгрузочные отверстия, 17 — входной патрубок

Для циркуляции рассола применяют центробежные горизонтальные одноколесные консольные насосы серии К (рис. 54) производительностью до 360 м3/ч при напоре до 60 м и одноступенчатые серии НД с рабочим колесом двустороннего входа и горизонтальным разъемом корпуса производительностью от 90 до 6500 м3/ч при напоре от 10 до 70 м.

|

|

Основные детали центробежного насоса: рабочее колесо, насаженное на вал, корпус, выполненный в виде спиральной камеры, подшипники, в которых вращается вал, патрубки для всасывания и нагнетания, а также сальник, препятствующий утечке жидкости или подсосу воздуха.

Рабочее колесо 4 состоит из диска, кольца и лопаток. При его вращении жидкость отбрасывается от центра в окружающую колесо спиральную камеру, приобретая при этом избыточную кинетическую энергию.

В корпусе — спиральной камере 2, сечение которой непрерывно увеличивается, кинетическая энергия (скоростной напор) падает, а давление растет. Спиральная камера заканчивается диффузором, в котором происходит еще больший рост давления.

При вращении рабочего колеса во всасывающем патрубке образуется разрежение, за счет которого жидкость всасывается насосом.

Напорный патрубок расположен под углом 90° к оси насоса. В зависимости от условий монтажа и эксплуатации он может быть повернут на 90, 180 и 270°.

Крышка 1 корпуса отлита из чугуна за одно целое с входным патрубком 17.

Рабочее колесо 4 чугунное состоит из двух дисков, соединенных пространственными или цилиндрическими лопатками.

Задний диск насоса имеет несколько разгрузочных отверстий 15 у втулки для уравновешивания осевых сил.

Вход жидкости в рабочее колесо осевой. Рабочее колесо закреплено на валу 9 гайкой 5.

Поток жидкости поступает по оси насоса и лопатками рабочего колеса отбрасывается по направлению к нагнетательному патрубку. Насосы такого типа крепятся на раме, устанавливаемой на фундаменте.

Сальник состоит из корпуса 6, крышки 8, хлопчатобумажной набивки 7 и кольца гидравлического уплотнения 13. Вода поступает в кольцо гидравлического уплотнения из корпуса через отверстие или по специальной наружной трубке.

Если в качестве хладоносителей применяют органические жидкости (спирт, толуол, фреон-30), то устанавливают насосы с торцевым сальником, либо меняют мягкую сальниковую набивку водяных насосов на специальные набивки, не содержащие масел, вымываемых органическими растворителями. Так, для фреона-30 применяют набивку из асбестового шнура, пропитанную глицерином в смеси с графитом. Кольца таких- сальников выполняют из фторопласта-4 (тефлона) — очень стойкой пластмассы.

Рис. 56. Насос 6НДС:

а — общий вид, б - разрез; 1 — корпус насоса, 2 — набивка сальника, 3 — крышка сальника, 4, 17 — подшипники. 5 — корпус сальника, 6 — кольцо гидравлического уплотнения, 7, 13 — трубки, 8 — крышка насоса, 9, 10 — защитные кольца, 11 — рабочее колесо, 12 — пробка, 14 — грундбукса, 15 — втулка, 16 — вал, 18 — приемная камера, 19 — кронштейн

Насосы серии НДС применяются при больших гидравлических сопротивлениях систем. Рабочее колесо (рис. 56) закреплено на валу 16 защитными втулками 15 с резьбой. Для уплотнения и защиты корпуса 1, крышки 8 и рабочего колеса 11 установлены защитно-уплотняющие кольца 9 и 10.

Насос имеет два сальника, состоящих из корпуса 5, крышки 3, хлопчатобумажной набивки 2 и кольца гидравлического уплотнения 6, в которое по трубкам 7 и 13 подводится циркулирующая в системе жидкость (через отверстие в крышке насоса).

Грундбукса 14, служит для уплотнения и защиты корпуса от износа. Торцевая поверхность грундбуксы служит опорой для хлопчатобумажных колец сальниковой набивки.

За одно целое с корпусом отлиты кронштейны 19, к которым крепятся корпуса подшипников 4 и 17. Подшипники насоса — шариковые, с кольцевой смазкой.

В нижней части корпуса подшипников расположена камера 18, в которую при необходимости подводится вода для охлаждения подшипников.

Насосы типа НДВ выпускаются с упругой муфтой для непосредственного соединения с электродвигателем. Вал насосов вращаетcя против часовой стрелки, если смотреть со стороны привода.

АРМАТУРА ХОЛОДИЛЬНЫХ МАШИН

В состав арматуры, предназначенной для соединения отдельных машин, аппаратов и вспомогательного оборудования холодильной установки, входят запорные и регулирующие клапаны, клинкетные задвижки, обратные и предохранительные клапаны.

Клапаны являются запорными устройствами для жидких и газообразных сред. Основные детали любого клапана - корпус с седлом (посадочное место клапана), шпиндель с клапаном и сальник (уплотнение шпинделя).

По назначению клапаны делятся на запорные - для прохода или перекрытия движущейся рабочей среды и регулирующие - для обеспечения определенной подачи рабочей среды.

Корпус клапанов присоединяют к трубопроводам, как правило, с помощью фланцевых или резьбовых соединений. Резьбовые соединения могут быть муфтовыми (резьба внутри присоединительных концов клапана) и цапковыми (резьба на наружной поверхности присоединительных концов клапана).

По конструкции присоединительных концов корпуса различают клапаны проходные и угловые. В угловых клапанах направление движения рабочей среды изменяется на 90 °C, в проходных направление движения не изменяется.

Все запорные и регулирующие клапаны устанавливают так, чтобы движение потока рабочего вещества в клапане было направлено под него. Это предупреждает перекос клапанов при посадке и пропуски рабочего вещества.

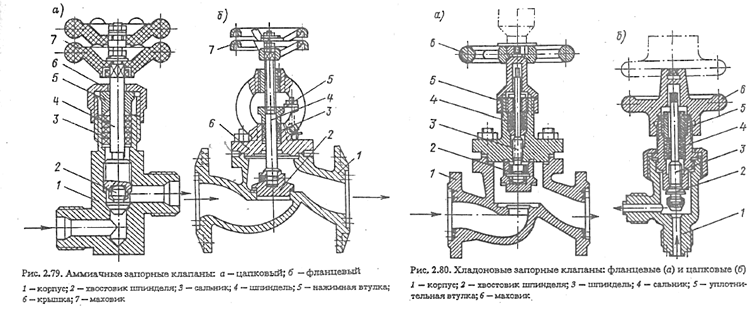

В запорных аммиачных клапанах (рис. 2.79) малого диаметра (Dy равен 6,10 и 15 мм) стальной клапан закатан в шпинделе и может свободно в нем поворачиваться. Хвостовики клапанов большого диаметра, закрепленные со шпинделем, имеют кольцевую баббитовую заливку для лучшего контакта с седлом клапана. На крышке корпуса имеется уплотняющий поясок, а на шпинделе - конический буртик. При открытии клапана до отказа поясок и буртик создают уплотнение, что делает возможным заменить набивку сальника во время работы установки. В качестве набивки сальника применяют хлопчатобумажный шнур, пропитанный маслом и смазанный графитом.

Хладоновые запорные клапаны (рис. 2.80) отличаются от аммиачных тем, что кроме сальника уплотнение осуществляется глухим колпаком с резиновой прокладкой.

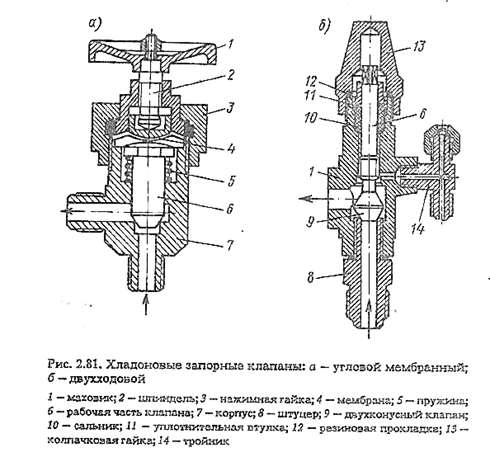

В хладоновых холодильных машинах также применяют угловые запорные клапаны с мембранным уплотнением (рис. 2.81, а) и двухходовые запорные клапаны малого диаметра (рис. 2.81, б).

Угловыми двухходовыми запорными клапанами оснащены компрессоры малых хладоновых холодильных агрегатов. Их устанавливают на всасывающей и нагнетательной сторонах компрессора. На корпусе клапана смонтирован тройник для подсоединения с одной стороны реле низкого давления и мановакуумметра, с другой стороны - реле высокого давления и манометра. Клапаном является шпиндель, утолщенный конец которого обработан на двойной конус. Второй конус шпинделя-клапана служит для перекрытия прохода пара к тройнику. В рабочем положении клапан находится между седлами.

В регулирующих клапанах (рис. 2.82) осуществляется процесс дросселирования жидкого хладагента от давления конденсации до давления кипения. Регулирующие клапаны обеспечивают также регулирование подачи жидкого хладагента в испарительную систему.

Регулирующие клапаны отличаются от запорных более мелким шагом резьбы шпинделя и формой клапана. Конусообразная форма клапана и мелкая резьба на шпинделе позволяют постепенно увеличивать проходное сечение в клапане и осуществлять большую подачу хладагента в систему.

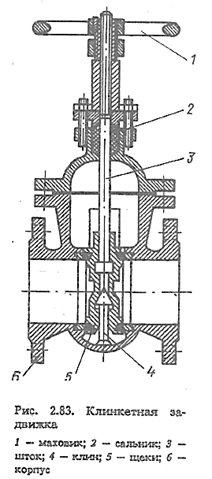

Клинкетные задвижки (рис. 2.83) устанавливают на рассольных и водяных трубопроводах диаметром условного прохода Dy > 50 мм. Направление движения среды в них не изменяется. Запорное устройство состоит из двух параллельных дисков (щек), между которыми находится клин. В щеки и корпус впрессованы уплотнительные кольца. При опускании шпинделя щеки находят на клин и расходятся, перекрывая проход рабочей среде.

Обратные (невозвратные) клапаны служат для предотвращения обратного движения хладагента от высокой стороны (конденсаторов, ресиверов) в случае аварии компрессора или вынужденной его остановки.

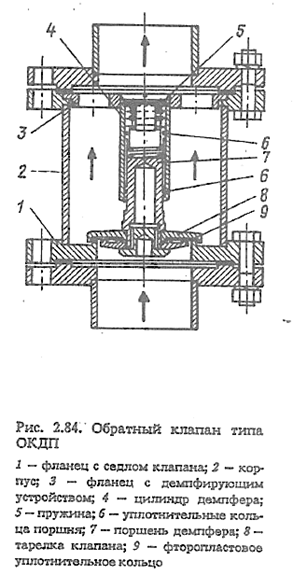

Обратный клапан типа ОКДП (рис. 2.84) пропускает пары хладагента только в одном направлении - от компрессора к конденсатору. Клапан имеет демпферное устройство, обеспечивающее его бесшумную работу.

Клапаны с демпфирующим устройством типов ОКДП (прямоточные) и ОКДУ (угловые) отличаются друг от друга только направлением движения пара.

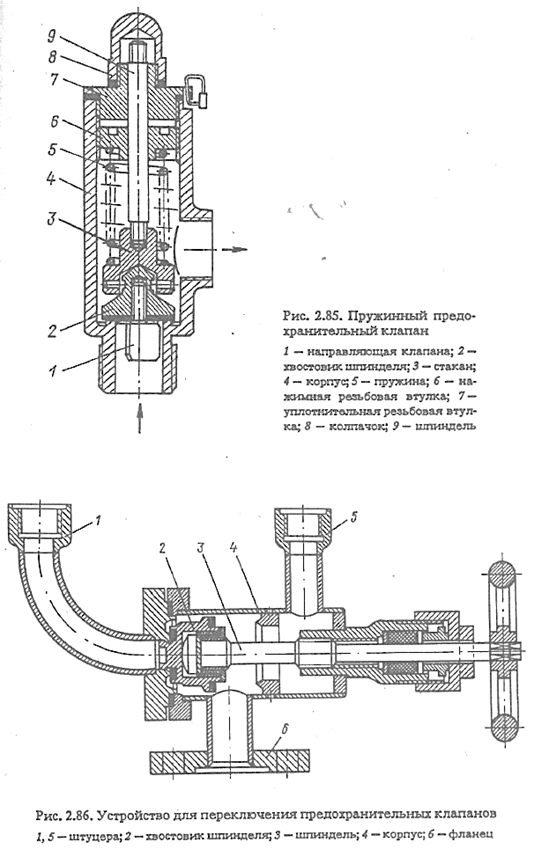

Предохранительные клапаны предназначены для защиты компрессора и аппаратов холодильной установки от больших давлений. В компрессорах применяют пружинные (шариковые и наперстковые) предохранительные клапаны, при срабатывании которых нагнетательная полость компрессора соединяется со всасывающей.

На аппаратах устанавливают пружинные предохранительные клапаны, при срабатывании которых аппарат соединяется с трубопроводом аварийного выпуска аммиака в забортную воду. Конструкция пружинного предохранительного клапана (рис. 2.85) аналогична конструкции наперсткового предохранительного клапана.

Правила регистра допускают устанавливать между аппаратом (емкостью) и двумя предохранительными клапанами переключающее устройство (рис. 2.86) при условии, что в любом положении клапаны (или один из них) соединены с аппаратом.

Предохранительные клапаны аппаратов регулируются на начало открытия при избыточном давлении для R717 и R22 на стороне высокого давления 2 МПа и стороне низкого давления 1,6 МПа и для R12 соответственно на 1,4 и 1 МПа. Клапаны пломбируют при плановых ежегодных проверках.