| Наименование показателя | КМД 600 | КМД 900 | КМД 1200 | КМД 1750 | КМД 2200 |

| Диаметр дробящего конуса, мм | |||||

| Максимальный размер входящей фракции, мм | |||||

| Производительность м³/ч | от 12 до 23 | от 15 до 50 | от 18 до 105 | от 75 до 230 | от 120 до 340 |

| Диапазон регулирования разгрузочной щели, мм | от 3 до 13 | от 3 до 13 | от 3 до 15 | от 5 до 15 | от 5 до 15 |

| Мощность, кВт | 260-280 | ||||

| Масса, т | 5,5 | 11,3 | 25,3 | 50,2 | 81,4 |

Углом захвата конусных дробилок для мелкого дробления называется угол между поверхностями наружной чаши и дробящего конуса в верхней части рабочего пространства в момент наибольшего их сближения.

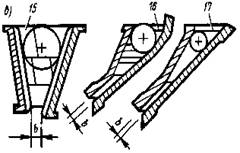

Для получения более однородного по крупности дробленого продукта конусные дробилки для мелкого дробления имеют параллельную зону длиной l и шириной s. Время движения зерна руды в параллельной зоне должно быть не меньше времени одного оборота дробящего конуса. При выполнении этого условия каждое зерно будет зажато в параллельной зоне не менее одного раза.

На скорость перемещения материала по качающейся поверхности дробящего конуса влияет частота вращения конуса, амплитуда качаний конуса, коэффициент трения материала о поверхность дробящего конуса и неподвижной чаши, конфигурация параллельной зоны и др. Частоты вращения дробящего конуса дробилок КОД и КМД обычно принимают на основании практических данных. Угол отклонения оси конуса от оси дробилки (угол прецессии) составляет от 1,5 до 2,5°.

2. Принцип работы

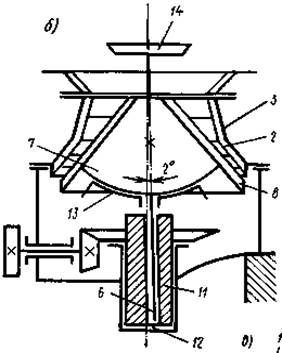

Конусные дробилки применяют для дробления пород с прочностью sсж до 300 МПа с высокой степенью абразивности. В таких дробилках материал раздавливается в камере дробления рабочим конусом, совершающим пространственное качание внутри неподвижного конуса (рис. 5, б).

|

|

Рис. 4. Конусная дробилка:

б) мелкого дробления; в) профили камер дробления конусных,

в) размер выходной щели

В каждый момент одна из образующих дробящего конуса оказывается наиболее приближенной к внутренней поверхности неподвижного конуса, а противоположная ей образующая — наиболее удаленной. Таким образом, в любой момент поверхности дробящих конусов, сближаясь, производят дробление материала, а в зоне удаления этих поверхностей ранее раздробленный материал под действием собственной массы разгружается через кольцеобразную выпускную щель.

Процесс дробления в конусных дробилках происходит непрерывно при последовательном перемещении зоны дробления по окружности конусов, что способствует более равномерной нагрузке механизма и двигателя дробилки. Размер наибольших кусков, которые могут быть загружены в дробилку, определяется радиальной шириной загрузочного отверстия. Характеристика крупности дробления и производительность дробилки зависят от радиальной ширины разгрузочного отверстия.

Конусные дробилки для мелкого дробления (рис. 5, б) значительно отличаются от дробилок для крупного дробления прежде всего очертанием профиля рабочего пространства. Подвижный дробящий конус 7 имеет угол при вершине 80...100° «пологий конус». Неподвижный дробящий конус 3 расширяется книзу, образуя с подвижным «параллельную зону» (рис. 5, в), при движении по которой материал подвергается неоднократному сжатию и дроблению до размера, равного выходной щели. Поэтому крупность продукта дробления определяется шириной закрытой разгрузочной щели. Камеры дробления этих дробилок принимают меньшие по размеру куски и выдают более мелкий продукт. Наибольший размер загружаемого куска в дробилки мелкого дробления соответственно 8...170 мм при размере разгрузочного отверстия 5...20 мм.

|

|

В таких дробилках иначе выполнена опора дробящего конуса. Вал 6 (рис. 5. б), на котором насажен дробящий конус, выполнен консольным, не имеющим верхней опоры. У дробилок для мелкого дробления опора дробящего конуса расположена в центре его качания и выполнена в виде сферического подшипника 13 большого радиуса, воспринимающего как массу конуса и вала, так и усилия дробления. Нижний конец вала вставлен в эксцентриковую втулку 11, размещенную в стакане, представляющим одно целое со станиной дробилки. Эксцентриковая втулка получает вращение от электродвигателя через горизонтальный вал и коническую передачу. Материал поступает на диск-питатель 14 и равномерно распределяется по всему загрузочному отверстию.

Дробилки для мелкого дробления более быстроходны. Число качаний дробящего конуса в минуту — 215...350.

Техническая производительность конусных дробилок (м3/ч) Пт=qb, где q — производительность, приходящаяся на 1 мм выходной щели, м3/ч; для мелкого дробления q= l,32 D2n; D — диаметр основания подвижного конуса, м; п — частота круговых качаний, с-1; b —ширина выходной щели, мм.

Преимуществами конусных дробилок являются непрерывность их работы и отсутствие холостого хода. Энергоемкость дробления зависит от прочности продукта дробления и степени дробления.

|

|

3. "Уралмаш"

Производственное объединение "Уралмаш" выпускает дробилки моделей КМД и КСД с 1935 года. За это время были изготовлены тысячи дробилок, которыми оборудованы все крупные предприятия горнорудной и нерудной промышленности. Объем ежегодно перерабатываемого материала в дробилках с маркой "Уралмаш" в настоящее время превышает миллиард тонн.

Постоянно анализируя опыт эксплуатации дробилок и год от года улучшая их качество, фирма "Уралмаш" довела до совершенства все узлы и системы, сделала машины удобными и дешевыми в эксплуатации, предельно простыми в ремонте.

Конусные дробилки "Уралмаш" широко применяются для дробления руд черных и цветных металлов, а так же не металлических руд, включая особо твердые, абразивные и труднодробимые. Их используют при дроблении камня, на щебень, получении искусственного песка, подготовки питания цементных мельниц, в производстве удобрений и химического сырья.

Широкое распространение конусных дробилок обусловлено целым рядом их преимуществ перед другими типами дробилок. Основные из них:

производство высококачественного однородного дробленного продукта, размер которого можно регулировать в широких пределах в зависимости от требований технологии;

простота обслуживания при эксплуатации в следствии высокого уровня автоматизации систем привода, смазки, теплового контроля, надежной защиты от перегрузок и применении специальных гидравлических устройств для регулирования разгрузочной щели;

низкие эксплутационные расходы, благодаря высокой долговечности деталей привода и корпуса, способных воспринимать рабочие и аварийные нагрузки, а так же большой износостойкости рабочей поверхности дробящих и защитных футеровок;

простота установки, обеспечиваемая за счет центральной загрузки питания и разгрузки продукта, в результате чего подача питания и удаление готового продукта могут осуществляться практически с любой стороны дробилки.

Объединение "Уралмаш" изготавливает конусные дробилки мелкого дробления (КМД). Они подразделяется на два исполнения: для грубого дробления (Гр) и для тонкого дробления (Т). Структура условного обозначения дробилки включает в себя обозначение ее типа, диаметра основания дробящего конуса и исполнения дробящего пространства.

Принятое количество исполнении дробилок удовлетворяет разнообразным технологическим требованиям, которые предъявляет к ним рудная и нерудная промышленность.

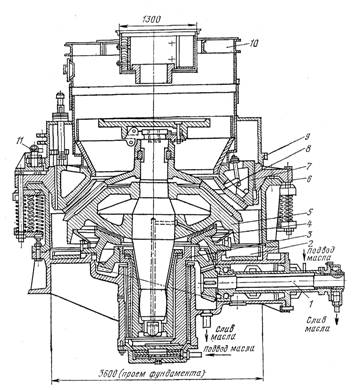

4. Дробилка КМД-3000Т

Дробилка КМД-3000Т (рис. 1) предназначена для мелкого дробления руды. Она состоит из приводного вала 1, станины 2, эксцентрикового стакана 3, опорной чаши 4, дробящего конуса 5, амортизаторов 6, регулирующего кольца 7, неподвижного конуса 8, кожуха 9, загрузочного устройства 10 и механизма поворота 11 неподвижного конуса.

В новых конусных дробилках КОД и КМД усовершенствована конструкция эксцентрикового узла, механизирована операция регулирования ширины выходной щели, усилена станина, увеличена частота вращения дробящего конуса. По требованию заказчика дробилки поставляют с одним из двух профилей фу-теровок дробящего пространства. Новые модернизированные дробилки КМДТ имеют увеличенную частоту вращения.

В конусных дробилках КМД-2200СТ-1, КМД-2200СТ-2 и КМД-3000Т угол прецессии составляет 1,6; 1,6 и 1,5° (в дробилках КМД-2200 он равен 2°), а частота вращения конуса увеличена.

Минимальная крупность продукта дробления, которую можно получить при работе дробилок КМД в открытом цикле, составляет 20—25 мм. Для получения более мелкого продукта при работе КМД необходимо применять замкнутые циклы дробления. При этом производительность дробилок снижается из-за ограниченной эффективности грохочения и возврата на дробление части готового по крупности материала, однако в результате поступления в питание мельниц более мелкого материала производительность их увеличивается.

Модернизированная дробилка КМДТ-2200А позволяет получать продукт крупностью мельче 20—22 мм, а дробилка КМД-2200СТ — мельче 18 мм (при существенном снижении ее производительности).

Организация равномерной загрузки дробилок КМД позволяет добиться существенного повышения производительности до 30 %, снижения средневзвешенной крупности материала на 12— 15%, уменьшения удельного расхода электроэнергии до 20% и снижения расхода футеровки до 20 %.

рис.1.

5. Эксплуатация дробилок

Прием и сдача смены должны производиться в следующем порядке: сдающий смену производит запись в «Журнале приема и сдачи смены» о состоянии оборудования дробильного отделения, обнаруженных неисправностях во время работы и о мерах, принятых для их устранения, а также сообщает об этом принимающему смену; принимающий должен вместе со сдающим смену осмотреть обслуживаемое оборудование и проверить правильность записей в журнале. При приеме смены необходимо проверить: состояние деталей, узлов и механизмов; исправность пусковых, тормозных и блокировочных устройств; надежность крепления узлов и деталей; исправность смазочных устройств, наличие в них смазочного материала, отсутствие утечки масла; состояние подшипниковых узлов, а также наличие вибраций в элементах привода; наличие инструмента и приспособлений, запасных частей и исправность защитных ограждений; чистоту оборудования и рабочего места.

Порядок пуска и остановки оборудования устанавливается технологической инструкцией, утвержденной главным инженером фабрики. Перед пуском дробилки необходимо дополнительно проверить: натяжение ремней привода, исправность про-тивопылевого уплотнения и предохранительных устройств.

При эксплуатации дробилок необходимо ежедневно производить осмотр дробящих футеровок, водяного уплотнения, загрузочного устройства и других деталей. Дробящие футеровки нельзя эксплуатировать до их разрушения, так как их обломки могут заклинить рабочее пространство дробилки. Водяное уплотнение должно быть исправным и обеспечивать исключение попадания пыли на трущиеся детали приводных узлов. Исправность этого уплотнения проверяется по наличию слива в отводящей магистрали. Детали загрузочного устройства подвержены износу исходным материалом, поэтому при эксплуатации дробилки нельзя допускать полного их износа (разрушения).

При перефутеровке дробилок необходимо проверить состояние подшипниковых деталей, радиальный зазор зубчатого зацепления, состояние водяных каналов гидрозатвора опорной чаши, состояние уплотнительных рукавов в опорном кольце и кожухе, плотность затяжки распорной шайбы и других деталей.

Подачу материала в дробилку необходимо производить после достижения подвижным дробящим органом номинальной частоты качания (вращения). Пуск системы пылеподавления нужно производить одновременно с подачей материала в дробилку. При эксплуатации дробилок обслуживающий персонал должен: следить за исправностью всех узлов и деталей дробилок и вспомогательных устройств, а также за равномерной загрузкой дробилок; осуществлять контроль за крупностью исходного материала и продуктов дробления; производить регулировку выходных щелей дробилок; обеспечивать получение дробленого продукта заданной крупности.

Запрещается работа дробилок среднего и мелкого дробления без устройств для обнаружения и улавливания недробимых предметов. При спуске людей в рабочее пространство для извлечения недробимых предметов и негабаритных кусков руды обязательно наличие предохранительных полков и настилов над загрузочным отверстием дробилки (для предотвращения попадания предметов и кусков на работающих).

При организации смазки дробильного оборудования необходимо руководствоваться правилами технической эксплуатации.

Ежесменное техническое обслуживание дробилок выполняется машинистом дробилки совместно с дежурным слесарем, а ежесуточная проверка — механиком отделения.

Основным условием нормальной эксплуатации конусных дробилок мелкого дробления (КМД) является правильная и равномерная их загрузка исходным материалом.

Исходный материал (питание дробилки) должен быть равномерным по крупности и иметь минимальное содержание рудной мелочи. В нем должно быть достаточное число кусков руды, размер которых превышает размер закрытой приемной щели дробилки. При недостаточном их числе приемная зона дробилки теряет свои регулирующие свойства и качество дробленого продукта ухудшается. Некондиционное питание дробилки является нарушением правил ее эксплуатации. При кондиционном питании по крупности производительность дробилки будет меняться в основном в зависимости от дробимости исходного материала.

Подача материала в дробилку не должна превышать паспортную производительность.

Нельзя останавливать дробилку при заполненном материалом рабочем пространстве, а после аварийной остановки необходимо его очистить. Пускать дробилку при заполненном рабочем пространстве воспрещается. Распределительная тарелка должна обеспечивать равномерное распределение исходного материала по всему рабочему пространству дробилки. При неравномерном его распределении технологические показатели ухудшаются, а износ деталей дробилки возрастает.

При эксплуатации дробилок типа КМДТ-2200 крупность зерен продукта дробления по одному измерению не превышает обычно размера закрытой выходной щели, а по двум другим измерениям может быть значительно больше ширины этой щели. В зависимости от физико-механических свойств дробимого материала крупность зерен может достигать четырех размеров щели. Фактически минимальная щель дробилки КМДТ-2200 составляет 6—7 мм. По мере износа броней ширина выходной щели увеличивается. Чтобы сохранить требуемый гранулометрический состав дробленого продукта, с помощью специального гидроустройства или лебедки и роликовой стойки размер выходной щели поддерживается постоянным.

Амортизирующие пружины являются средством защиты дробилок от перегрузок при попадании в них недробимых предметов. Однако следует помнить, что частый пропуск недробимых предметов недопустим, так как быстро выходят из строя основные корпусные детали и детали привода. Срабатывание амортизирующих пружин может происходить из-за неравномерного распределения питания по окружности камеры дробления, излишней подачи питания или расслабления пакетов пружин. После каждого случая заклинивания дробилки или пропуска крупного недробимого предмета дробилку необходимо разобрать и проверить исправность деталей. После этого дробилку можно пускать в работу.

При слабом креплении неподвижной брони и брони дробящего конуса работать нельзя, так как возможны разрушения цинковой заливки и даже самой брони.

При замене втулок эксцентрикового узла зазор во втулках следует поддерживать согласно инструкции. Эти правила эксплуатации распространяются и на другие типы конусныхдует поддерживать согласно инструкции. Эти правила эксплуатации распространяются и на другие типы конусных дробилок.

Для получения сравнительно однородного по крупности дробленого продукта необходимо, чтобы пределы отклонений ширины выходной щели по длине параллельной зоны были минимальными. Допускается следующая непараллельность образующих параллельной зоны: для КМД —2 мм.

Смазка дробилок КМД осуществляется от станций центральной смазки минеральными маслами. Давление масла должно быть 80—100 кПа.

После первоначального монтажа или капитального ремонта проводятся испытания дробилок КМД. Результаты испытаний считаются удовлетворительными при: отсутствии стука в узлах дробления; плавном качании дробящего конуса; работе зубчатого зацепления без периодических ударов, толчков и повышенного шума; устойчивом положении опорного кольца; получении продукта дробления нужного качества.

Вода для противопылевого уплотнения должна подаваться в количестве, обеспечивающем надежную защиту сферического подшипника и эксцентрикового привода от попадания пыли.

Остановка дробилки разрешается только после полного освобождения от материала ее рабочего пространства.

Ликвидация подпрессовки дробилки путем поворачивания приводного вала грузоподъемными устройствами запрещается.

Обслуживающий персонал должен знать перечень возможных неисправностей дробилок КМД и способы их устранения.

Список литературы

1. Е.Серго. Дробление, измельчение и грохочение полезных ископаемых, М., «Недра», 1985.

2. Перов В.А., Андреев Е.Е., Биленко В.Ф. Дробление, измельчение и грохочение полезных ископаемых: Учеб. пособие для вузов. – 5-е изд., перераб. и доп. – М.: Недра, 2007. – 301 с.: ил.

3. Справочник по обогащению руд. Подготовительные процессы / Под редакцией О.С. Багданова и др. 2-е изд. Перераб. и доп. М Недра, 1982, с. 381.

4. https://www.tmsnab.ru