Организация швейного производства - швейный цех.

Швейный участок - это ключевой этап швейного производсва. Грамотная его организация позволит значительно уменьшить издержки времени и материалов.

Как же этого добиться?

1. Правильно расставить оборудование. В настоящее время применяют поточный метод. Он является достаточно простым, а также универсальным, то есть подходит для пошива как спецодежды, так и трикотажа, пальто или головных уборов.

При планировании швейного цеха необходимо помнить о санитарных и противопожарных нормативах. Например, свободный проход между потоками должен быть не менее 1,2 м, а свободный проход между потоком и стеной - не менее 0,8 м. Размер рабочего пространства для 1 швеи со швейной машиной и стулом берут в среднем 1,2 м х 1,2 м.

2. Разработать и составить технологическую цепочку обработки конкретного изделия.Специалист-технолог разрабатывает последовательность обработки изделия, указывая на какой швейной машине будет производиться данная операция и прмерные затраты по времени для ее выполнения. Затем на основе полученный данных, объединив операции по одному виду машин, используемых для обработки, рассчитывают количество необходимого оборудования.

3. Правильно выбрать оборудование. Современные швейные машины подразделяются на обычные промышленные и на машины с автоматическими функциями.

Машины, оснащенные вспомогательными функциями, такими как:

- автоматическая обрезка нитей

- автоматическое выполнение закрепки, она может быть как в начале строчки, так и в конце, а также можно задать количество стежков в закрепки

- позиционер иглы, то есть когда игла находится в верхнем или нижнем положении

- автоматический подъем лапки при завершении шитья

Преимущество машин с автоматическими функциями:

- удобная и комфорная работа оператора-швеи

- повышение производительности труда

- экономия электроэнергии за счет комплектации машин серводвигателями

- экономия времени на пошив единицы продукции

- повышение качества пошива

Таким образом, швейное оборудование с автоматическими функциями значительно снижает временные затраты на выполнение швейной операции, а следовательно, с применением именно таких машин можно увеличить производительность, если нет возможности расширить производственные площади. Или, наоборот, сэкономить площадь за счет использования меньшего количества оборудования.

Организация подготовительно-раскройного производства

Основной задачей подготовительного производства является ритмичное обеспечение материалами раскройного цеха. Процессы подготовки и раскроя материалов оказывают существенное влияние на эффективность производства одежды по заказам населения. Высокие требования, предъявляемые к качеству изготовляемых изделий, возможно, удовлетворить не только путем применения прогрессивных методов изготовления одежды, но и постоянного совершенства процессов подготовки и раскроя материалов.На швейных предприятиях бытового обслуживания населения перерабатываются материалы из различных волокон. В зависимости от того, кому принадлежит материал, его подготовляют к раскрою в разных условиях.

Технологический процесс подготовки материалов включает следующие стадии:

1. Получение ткани от поставщиков;

2. Распаковку кип, проверку соответствия их данным, указанным в сопроводительных документах;

3. Хранение распакованных кусков ткани;

4. Разбраковку основных и подкладочных материалов, т. е. выявление возможных пороков, сопоставление фактической сортности с указанной в документах;

5. Промер основных и подкладочных тканей по длине и ширине;

6. Сортировку кусков ткани и размещение их для хранения по артикулам, ширинам, расцветкам и рисункам; оформление и предъявление претензий поставщикам при несоответствии поступивших материалов качеству или количеству, указанному в сопроводительных документах;

7. Отпуск тканей в ателье по фактической мере.

Количество и сохранность поступающих материалов проверяют по сопровождающим документам. Поступившие материалы распаковывают, т.е. освобождают от тары, и направляют на склад, где их хранят до разбраковки. Хранение материалов должно обеспечить их сохранность и предотвратить порчу.

При разбраковке материалов все поступившие на предприятие ткани и другие материалы подвергаются контрольной проверке. Она включает контроль сортности куска материала, установленной текстильным предприятием, а также измерение его длины и ширины. При контроле сортности (качества) выполняют две операции: выявляют и отмечают текстильные дефекты и ведут подсчет в баллах количества дефектов, сумма которых определяет принадлежность куска материала к тому или иному сорту. Дефект отмечают мелом и на кромке (белой ниткой, липкой лентой или полоской ткани), что в дальнейшем позволит не допустить появления дефекта в ответственных деталях изделия. Контроль качества (разбраковку) можно выполнять с помощью промерочно-разбраковочных машин.

В процессе разбраковки и измерения на каждый кусок ткани заполняют паспорт и делают записи в ведомости. Паспорт куска нужен для дальнейшего расчета использования ткани.

В паспорт куска вписывают: артикул материала, номер куска, его ярлычную и фактическую длину, все значения измерения ширины материала (с кромкой), установленную ширину с кромкой и без кромки, наименование текстильных дефектов, наличие условных вырезов и их длину (при наличии распространенных дефектов), протяженность участков материала между текстильными дефектами, расстояние от начала куска до условного разреза, цвет материала, наличие и характер рисунка, дату измерения. Паспорт куска заполняют в двух экземплярах (к первому прикрепляют образец материала). Далее при направлении рулона материала на хранение в паспорте указывают место его хранения (номер поддона, ячейки стеллажа и т. п.)

Подготовка к раскрою материалов, принесенных заказчиком, заключается в промере длины, ширины и проверке качества материала. Эти операции выполняют при приеме заказа, имеющиеся дефекты на ткани отмечают условными обозначениями, одновременно определяют возможность изготовления изделия из отреза, предложенного заказчиком.

Основная задача раскройного производства – раскраивание швейных материалов, дублирование деталей кроя из основной ткани для придания необходимой устойчивости, контроль и комплектование выкроенных деталей и ритмичное снабжение кроем швейных цехов.

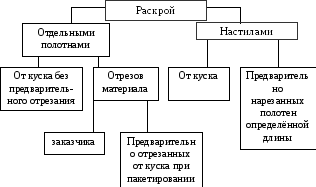

На швейных предприятиях бытового обслуживания материалы раскраивают в централизованных цехах настилами и отдельными полотнами, а также в каждом ателье по месту приема и последующего изготовления заказов отдельными полотнами. При этом можно выделить два принципа раскроя: непосредственно от куска материала и отдельными заранее подготовленными полотнами определенной длины настила или отреза материала. При этом от куска отрезают материал после выполнения раскладки лекал. Раскрой от куска более экономичен, так как позволяет за счет варьирования раскладки лекал достичь сокращения расхода материалаи избежать нерациональных концевых остатков (рис. 4.2).

Рис. 4. 2. Характеристика видов кроя материалов

Рис. 4. 2. Характеристика видов кроя материалов

Одиночными полотнами раскраивают все материалы верха индивидуальных заказов, подкладку к женским изделиям, детали бортовой прокладки для изделий свыше 58-го размера, прокладочные детали легкой одежды. Все прикладные и утепляющие материалы для мужской и женской верхней одежды, подкладку для мужских изделий и все материалы для изготовления изделий в виде полуфабрикатов, мелкими партиями раскраивают настилами.

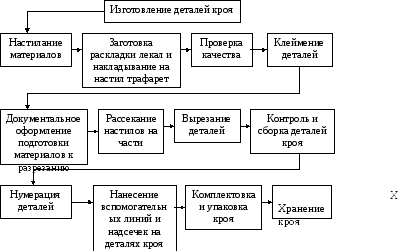

Раскрой материалов настилами предварительно нарезанных полотен применяют только в массовом производстве. При этом требуется наиболее сложная организация работ и технологический процесс выполняется в строгой технологической последовательности (рис 4. 3).

В раскройном цехе основные операции по выполнению настилов и их обработке производят на настилочных столах, что требует четкой организации технологического процесса. Организация работ на основных операциях раскройного цеха во многом зависит от принятого метода настилания материалов. Материал одной рассчитанной партии настилают последовательным или параллельным методом.

При последовательном методе каждый настил выполняют последовательно до конца. При отсутствии механизированной подачи материалов к настилочным столам куски, рассчитанные на несколько настилов, приходится откладывать по несколько раз. При этом потеря времени составляет до 12% времени настилания. Преимущества данного метода: максимальное использование площади цеха; минимальный цикл одного настила и потребность для работы одной бригады.

Рис. 4. 3. Последовательность операций раскройного производства

Рис. 4. 3. Последовательность операций раскройного производства

При параллельном методе каждый кусок материала из партии настилают до конца на рассчитанное число настилов без откладывания. В этом случае число столов для одной бригады настильщиц зависит от числа одновременно выполняемых настилов и такого же числа запасных зон для бесперебойной работы.

В том и другом случае при настилании и обработке настилов (клеймение, учет настила и рассекание его на части) возможны простои рабочих, а также настилочных столов из-за отсутствия синхронности операций в раскройном цехе.

Повышение эффективности использования оборудования обеспечивается двумя способами:

Первый способ – создание комплексных универсальных бригад, выполняющих весь комплекс работ на настилочных столах непрерывно по последовательности операций без разделения труда.

Второй способ – сохранение специализации работ по операциям процесса за счет создания межоперационных запасов материалов и полуфабрикатов раскройного производства.

Раскрой материалов верха отдельными полотнами в виде отдельных отрезов, отданных заказчиками, и полотен, отрезанных заранее от куска, или раскрой непосредственно от куска выполняется закройщиками. При этом форма организации труда может быть различной.

Применяются в основном две формы организации труда закройщиков: индивидуальная, коллективная без разделения труда и с разделением труда.

При индивидуальной форме организации труда каждый закройщик выполняет весь цикл работ, связанных с приемом заказа, раскроем верха материала, проведением примерки и сдачей выполненного заказа. Эта форма распространена в Домах моды, ателье «люкс» и высшего разряда.

Коллективная форма труда закройщиков с разделением труда применяется на предприятиях, где проектируются бригады средней и большой мощности, а также при наличии централизованных секций по подготовке изделий к примерке.Наиболее часто используется вариант, при котором одни закройщики выполняют комплекс работ, связанный с непосредственным обслуживанием заказчика (прием, примерку изделия, обмелку его после примерки, сдачу изделия заказчику), другие выполняют раскрой материалов, инструктируют рабочих-портных в процессе пошива изделий и проверяют готовые изделия перед сдачей их на склад. Такая организация труда закройщиков позволяет наиболее рационально использовать их труд. За счет специализации и уменьшения количества переходов закройщиков из цеха в салон и обратно сокращаются затраты времени на раскройные работы, создаются условия.

Коллективная форма организации работ без разделения труда применяется в ателье, где организованы укрупненные пошивочные процессы, которые обслуживаются двумя и более закройщиками. При этом работа закройщика по циклу операций соответствует работе закройщика при индивидуальной форме.

Одним из направлений совершенствования организации работы закройщиков является механизация отдельных операций, комплекса работ. Это приводит к разделению труда закройщиков.

Непременным условием эффективного разделения труда закройщиков является унификация методов измерения фигуры заказчика, методов конструирования одежды, а также оформляемой при этом документации. Другим важным условием разделения труда должно явиться обеспечение закройщиков специальными макетами (измерительными жилетами) одежды и полным комплектом лекал базовых конструкций.

Одним из основных направлений повышения технического уровня швейных предприятий бытового обслуживания является комплексная механизация производственных процессов подготовки и раскроя материалов. Комплексная механизация должна производиться в двух основных направлениях: механизация погрузочно-разгрузочных работ и транспортных работ и собственно процессов подготовки и раскроя материалов.