2 Производственно-отопительная котельная, предназначена для выработки отопительным котлом пара с необходимыми параметрами качества, который используется технологическими потребителями, а также для выработки горячей воды для обеспечения систем отопления, вентиляции, кондиционирования и горячего водоснабжения.

3 Система отопления в котельной обеспечивает заданный тепловой режим в помещениях в холодное время года, компенсируя теплопотери через наружные ограждения зданий.

4 Система вентиляции в котельной создает требуемую чистоту воздуха в рабочей зоне производственных зданий, необходимый воздушный и тепловой режимы в общественных зданиях путем организации воздухообмена в помещениях.

5 Система кондиционирования воздуха в котельной применяется для создания в помещении микроклимата, удовлетворяющего повышенным санитарно-гигиеническим или технологическим требованиям, путем обеспечения строго заданных температуры, влажности, подвижности и чистоты воздуха в рабочей зоне.

6 Система горячего водоснабжения в котельной предназначена для подогрева и транспортирования воды к местам водоразбора на хозяйственно-бытовые или производственные нужды.

7 Теплотехнологическое оборудование в котельной является потребителем тепловой энергии в виде подогретой воды или водяного пара и включает в себя как специальные теплопроводы, так и разные теплообменные аппараты.

8 Природный газ в отопительном котле по газопроводу поступает на территорию предприятия в газорегуляторный пункт ГРП (27) или газорегуляторную установку ГРУ, где давление городского газа снижают до рабочего и поддерживают его на заданном уровне. Из ГРП газ подается к горелкам (24) котельного агрегата.

9 Мазут для отопительного котла может быть основным топливом, резервным (например, в зимние месяцы), аварийным, позволяющим в случае необходимости быстро перевести котельную с одного вида топлива на другой.

10

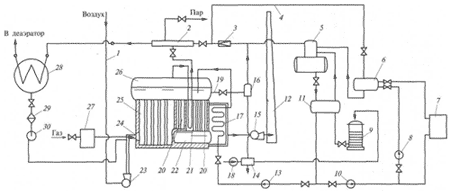

11 Технологическая схема производственно-отопительной котельной:

1-воздухозаборный короб; 2-паросборный коллектор; 3-редукционная установка; 4-паропровод к бойлеру; 5-деаэратор; 6-пароводяной бойлер; 7-потребитель; 8-сетевой насос; 9-система химической подготовки воды; 10-подпиточный насос; 11-охладитель деаэрированной воды; 12-дымовая труба; 13-питательный насос; 14-подогреватель сырой воды; 15-дымосос; 16-расширитель непрерывной продувки; 17-водяной экономайзер; 18-насос; 19-трубопровод непрерывной продувки; 20-конвективные поверхности нагрева; 21-пароперегреватель; 22, 26-нижний и верхний барабаны; 23-дутьевой вентилятор; 24-горелка; 25-топка котельного агрегата; 27-ГРП котельной; 28-мазутохранилище; 29-фильтр; 30-насос.

12 Из мазутохранилища (28), обогреваемого паром, через фильтры (29) тонкой очистки насосами (30) мазут подается в горелку (24) и после смешивания с воздухом сгорает.

13 Отопительный котел имеет топку (25) с расположенными в ней испарительными поверхностями нагрева (кипятильными трубами), верхний (26) и нижний (22) барабаны, конвективные поверхности нагрева (20), пароперегреватель (21), водяной экономайзер (17).

14 Воздух в отопительном котле, необходимый для сжигания газа, забирается из верхней части котельной и по воздухозаборному коробу (1) поступает на вход дутьевого вентилятора (23), откуда под давлением подается в горелки (24). Продукты горения проходят последовательно через все теплоиспользующие элементы и с помощью дымососа (15) выбрасываются в дымовую трубу (12).

15 Пар в отопительном котле поступает в общий сборный коллектор (2), откуда направляется к технологическим потребителям. Часть пара после снижения давления в редукционной установке (3) подается в деаэратор (5), где происходит удаление из питательной воды растворенных в ней агрессивных газов для предотвращения коррозии поверхностей нагрева.

16 Для получения горячей воды, расходуемой на технологические нужды и теплоснабжение, в котельной установлен пароводяной бойлер (6). Пар в бойлер поступает из общего паросборного коллектора (2) по специальному паропроводу (4). Сетевая вода сетевым насосом (8), установленным на обратной линии, подается для нагрева в бойлер, из которого поступает в прямую линию системы теплоснабжения к потребителям (7) теплоты. Конденсат пара из бойлера поступает в деаэратор (5). Подпитка тепловой сети осуществляется подпиточным насосом (10), забирающим воду из деаэратора, общего для системы теплоснабжения и питания котла. Для уменьшения солесодержания котловой воды из барабана (26) по трубопроводу (19) производится непрерывная продувка.

17 Вода в отопительном котле направляется в расширитель непрерывной продувки (16), где в результате снижения давления вскипает. Образующийся при этом пар поступает в паровую линию к деаэратору, а горячая вода — в подогреватель сырой воды (14), которая насосом (18) подается в систему (9) химической подготовки воды. Химически очищенная вода перед поступлением в деаэратор подогревается в охладителе (11) деаэрированной воды. Деаэрированная вода питательным насосом (13) направляется в водяной экономайзер (17) котла.

1.2 ТРЕБОВАНИЯ НАДЕЖНОСТИ БЕЗОПАСНОСТИ УСТАНОВКИ.

Современные котельные требуют установки автоматических систем, которые контролируют, регулируют и управляют процессами, а также сообщают об аварийных ситуациях. Проект автоматизации опирается на СП 89.13330.2016 «Котельные установки», отдельные требования места эксплуатации, рекомендации изготовителя и строительные нормы.

Управляется вся автоматика с щитов, которые могут быть центральными, групповыми или местными. Их нельзя размещать под душевыми и туалетами, трубопроводами, по которыми текут агрессивные вещества, а также под вентиляционными камерами, подающими горячий воздух.

Защитные устройства для паровых котлов на жидком/газообразном топливе прекращают подачу топлива, когда:

1. понижается или повышается давление газа перед горелками;

2. понижается или повышается давление жидкого топлива перед горелками, кроме ротационных горелок;

3. уменьшается разрежение в топке;

4. понижается давление воздуха перед горелками с принудительной его подачей;

5. гаснут факелы тех горелок, которые не должны быть погашены при работе котла;

6. повышается давление в автоматизированных котельных, которые работают без присутствия специалистов;

7. понижается или повышается уровень воды в барабане;

8. исчезает напряжение или появляются другие неисправности цепей защиты, если речь идёт о котельной II категории.

Защитные устройства для водогрейных котлов на жидком/газообразном топливе прекращают подачу топлива, когда:

9. понижается или повышается давление газа перед горелками;

10. понижается или повышается давление жидкого топлива перед горелками, кроме ротационных горелок;

11. уменьшается разрежение в топке;

12. понижается давление воздуха перед горелками с принудительной его подачей;

13. гаснут факелы тех горелок, которые не должны быть погашены при работе котла;

14. понижается или повышается давление воды на выходе из устройства;

15. исчезает напряжение или появляются другие неисправности цепей защиты, если речь идёт о котельной II категории.

Для котлов с максимальной температурой воды 115°С понижение давления воды и уменьшение её уровня не являются поводом для превращения подачи топлива к горелкам.

Защитные устройства для паровых котлов на твёрдом топливе прекращают подачу топлива, когда:

16. понижается давление за дутьевыми вентиляторами;

17. уменьшается разрежение в топке;

18. гаснет факел;

19. понижается или повышается уровень воды в барабане;

20. исчезает напряжение или появляются другие неисправности цепей защиты, если речь идёт о котельной II категории.

Защитные устройства для паровых котлов с механизированными слоевыми топками на твёрдом топливе прекращают подачу топлива, когда:

21. понижается давление под решёткой;

22. уменьшается разрежение в топке;

23. понижается или повышается уровень воды в барабане;

24. исчезает напряжение или появляются другие неисправности цепей защиты, если речь идёт о котельной II категории.

Защитные устройства для водогрейных котлов с механизированными слоевыми и с камерными топками на твёрдом топливе прекращают подачу топлива, когда:

25. повышается температура воды на выходе из котла;

26. повышается или понижается давление воды на выходе из котла;

27. уменьшается разрежение в топке;

28. снижается расход воды;

29. понижается давление воздуха за дутьевыми вентиляторами или под решёткой.

Для котлов с максимальной температурой воды 115°С понижение давления воды и уменьшение её уровня не являются поводом для превращения подачи топлива к горелкам.

Необходимость в дополнительном оборудовании выясняется индивидуально, в зависимости от параметра котла. Например, многие производители конкретно указывают на защитные требования, которые необходимо выполнить для безопасной эксплуатации оборудования.

Подогреватели высокого давления (ПВД) должны автоматически отключаться, если уровень конденсата в корпусе подогревателя поднимается выше разрешённой отметки.

Системы пылеприготовления должны располагать следующими защитными функциями:

30. при повышении температуры сушильного агента — подача воды в шахту;

31. при повышении температуры пылегазовой или пылевоздушной смеси за мельницей — прекращение подачи сушильного агента;

32. при прекращении подачи топлива из-за аварии — включение вибраторов;

33. при понижении давления в коробе — открытие клапанов присадки воздуха.

Насосы серной кислоты в водоподготовительных установках автоматически отключаются понижении рН воды.

То, на сколько сильно параметры должны нарушиться для срабатывания защиты, определяют производители защитного оборудования. Всё есть в инструкциях.

1.3 ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ.

Эксплуатация паровых и водогрейных котлов проводится в соответствии с Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов Ростехнадзора, Правилами технической эксплуатации электрических станций и сетей (ПТЭ), Правилами безопасности систем газораспределения и газопотребления, инструкциями заводов-изготовителей, местными инструкциями: должностными, определяющими права и обязанности персонала; техническими, которыми определяются условия безопасной и экономичной работы котлов и отдельных их элементов в разные периоды эксплуатации; по технике безопасности, в которых указываются необходимые мероприятия, обеспечивающие условия безопасной работы персонала; аварийными, в которых указываются мероприятия по предотвращению развития и ликвидации аварий; другими нормативно-техническими документами.

Правила устройства и безопасной эксплуатации паровых и водогрейных котлов распространяются на паровые котельные агрегаты с давлением более 0,07 МПа и водогрейные котельные агрегаты с температурой воды не ниже 115 °C. В них определены требования к конструкции, изготовлению, ремонту и материалу указанного оборудования, указана номенклатура и количество арматуры, измерительной техники, защит, приборов автоматики, а также приведены требования к обслуживающему оборудованию.

Котельная установка является весьма опасным производственным объектом и поэтому на нее распространяются требования Федеральных законов от 21.07.1997 № 116-ФЗ (в редакции Федеральных законов от 07.08.2000 № 122-ФЗ, 10.01.2003 № 15-ФЗ, 22.08.2004 № 122-ФЗ, 09.05.2005 № 45-ФЗ, 18.12.2006 № 232-ФЗ) «О промышленной безопасности производственных объектов» и от 27.12.2002 № 184-ФЗ «О техническом регулировании».

Федеральный закон «О промышленной безопасности производственных объектов» определяет правовые и экономические основы обеспечения безопасной эксплуатации опасных произвол; ственных объектов и направлен на предупреждение аварий на опасных производственных объектах и обеспечение готовности организации, эксплуатирующей опасные производственные объекты, к локализации и ликвидации последствий указанных возможных аварий.

Эксплуатация паровых и водогрейных котлов и котельного оборудования заключается в обслуживании котельных агрегатов, вспомогательного оборудования (дымососов, вентиляторов, насосов, газоходов и дымовых труб).

В соответствии с ПТЭ персонал котельной должен обеспечить надежную работу всего основного и вспомогательного оборудования, возможность достижения номинальной производительности, параметров пара и воды. В ПТЭ изложены основные требования к эксплуатации котлов и вспомогательного оборудования (растопки, остановы, основные режимы работы, условия немедленного останова работы оборудования).

В инструкциях приводятся технические характеристики и подробное описание оборудования, порядок и сроки технического обслуживания, контроля, ремонтов; даются предельные значения и отклонения параметров, рекомендации по безопасному обслуживанию и правила безопасной работы обслуживающего персонала.

Сложность оборудования заставляет предъявлять высокие требования к обслуживающему персоналу котельной. Все вновь принимаемые рабочие, не имеющие производственной специальности или меняющие ее, обязаны пройти профессионально-техническую подготовку в объеме требований квалификационной характеристики в соответствии с Единым тарифно-квалификационным справочником (ЕТКС). Подготовка рабочих проводится, как правило, в учебных комбинатах и других учреждениях начального профессионально-техобслуживания, контроля, ремонтов; даются предельные значения нического образования.

Лица, получившие теоретическую и производственную подготовку, проходят стажировку и проверку знаний на предприятиях, где они будут работать. В процессе стажировки изучаются оборудование котельной, производственные инструкции и действующие схемы, правила техники безопасности и пожарной безопасности, правила Ростехнадзора, должностные инструкции. После этого стажер может быть допущен к дублированному исполнению обязанностей на рабочем месте под наблюдением и руководством опытного работника со сроком дублирования не менее 10 рабочих смен. Особое внимание уделяется проблемам профессиональной пригодности, физиологической, психологической подготовленности работника. Принимаются на работу люди, достигшие 18-летнего возраста и имеющие положительное медицинское заключение. В дальнейшем медицинское освидетельствование проводится один раз в два года.

Федеральный закон «О техническом регулировании» регулирует отношения, возникающие при разработке, принятии, применении и исполнении обязательных требований к продукции, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации. В законе излагаются требования к содержанию и применению технических регламентов, принципы стандартизации, правила разработки и утверждения стандартов, организации обязательной сертификации, аккредитации органов по сертификации и осуществлению государственного контроля за соблюдением технических регламентов.

В соответствии с Федеральным законом «О промышленной безопасности производственных объектов» основой промышленной безопасности являются лицензирование видов деятельности (проектирование, строительство, эксплуатация, реконструкция, изготовление, монтаж, наладка, ремонт и т.д.) в области промышленной безопасности; сертификация технических устройств, применяемых на опасном производственном объекте; экспертиза промышленной безопасности технических устройств; требования промышленной безопасности к эксплуатации опасного производственного объекта (обеспечение укомплектованности штата работников опасного производственного объекта, удовлетворяющих соответствующим квалификационным требованиям; наличие на опасном производственном объекте нормативных правовых актов и нормативных технических документов, устанавливающих правила ведения работ на опасном производственном объекте; организация и осуществление производственного контроля за соблюдением требований промышленной безопасности; обеспечение наличия и функционирования необходимых приборов и систем контроля за производственными процессами; обеспечение проведения экспертизы промышленной безопасности зданий, диагностики и испытания технических устройств в установленные сроки и т.д.).

Эксплуатация паровых и водогрейных котлов и котельного оборудования заключается в обслуживании котельных агрегатов, вспомогательного оборудования (дымососов, вентиляторов, насосов, газоходов и дымовых труб).

В соответствии с ПТЭ персонал котельной должен обеспечить надежную работу всего основного и вспомогательного оборудования, возможность достижения номинальной производительности, параметров пара и воды. В ПТЭ изложены основные требования к эксплуатации котлов и вспомогательного оборудования (растопки, остановы, основные режимы работы, условия немедленного останова работы оборудования).

В инструкциях приводятся технические характеристики и подробное описание оборудования, порядок и сроки технического обслуживания, контроля, ремонтов; даются предельные значения и отклонения параметров, рекомендации по безопасному обслуживанию и правила безопасной работы обслуживающего персонала.

Сложность оборудования заставляет предъявлять высокие требования к обслуживающему персоналу котельной. Все вновь принимаемые рабочие, не имеющие производственной специальности или меняющие ее, обязаны пройти профессионально-техническую подготовку в объеме требований квалификационной характеристики в соответствии с Единым тарифно-квалификационным справочником (ЕТКС). Подготовка рабочих проводится, как правило, в учебных комбинатах и других учреждениях начального профессионально-техобслуживания, контроля, ремонтов; даются предельные значения нического образования.

Лица, получившие теоретическую и производственную подготовку, проходят стажировку и проверку знаний на предприятиях, где они будут работать. В процессе стажировки изучаются оборудование котельной, производственные инструкции и действующие схемы, правила техники безопасности и пожарной безопасности, правила Ростехнадзора, должностные инструкции. После этого стажер может быть допущен к дублированному исполнению обязанностей на рабочем месте под наблюдением и руководством опытного работника со сроком дублирования не менее 10 рабочих смен. Особое внимание уделяется проблемам профессиональной пригодности, физиологической, психологической подготовленности работника. Принимаются на работу люди, достигшие 18-летнего возраста и имеющие положительное медицинское заключение. В дальнейшем медицинское освидетельствование проводится один раз в два года.

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

2.1 ОПИСАНИЕ РАБОТЫСХЕМЫПРОЦЕССА НАГРЕВА ВОДЫВ КОТЕЛЬНОЙ.

Варочный котел представляет собой вертикальный двущельный сосуд с паровой рубашкой и термоизоляцией. Котлы оборудованы помешивающим устройством – мотор-редуктором и рамной мешалкой. Внутренняя колба варочного котла изготавливается из пищевой нержавеющей стали. Нагрев котлов производится при помощи пара.

Для реализации сохранения данных использован преобразователь интерфейсов ОВЕН АС4 и SCADA-система Owen Process Manager (OPM).

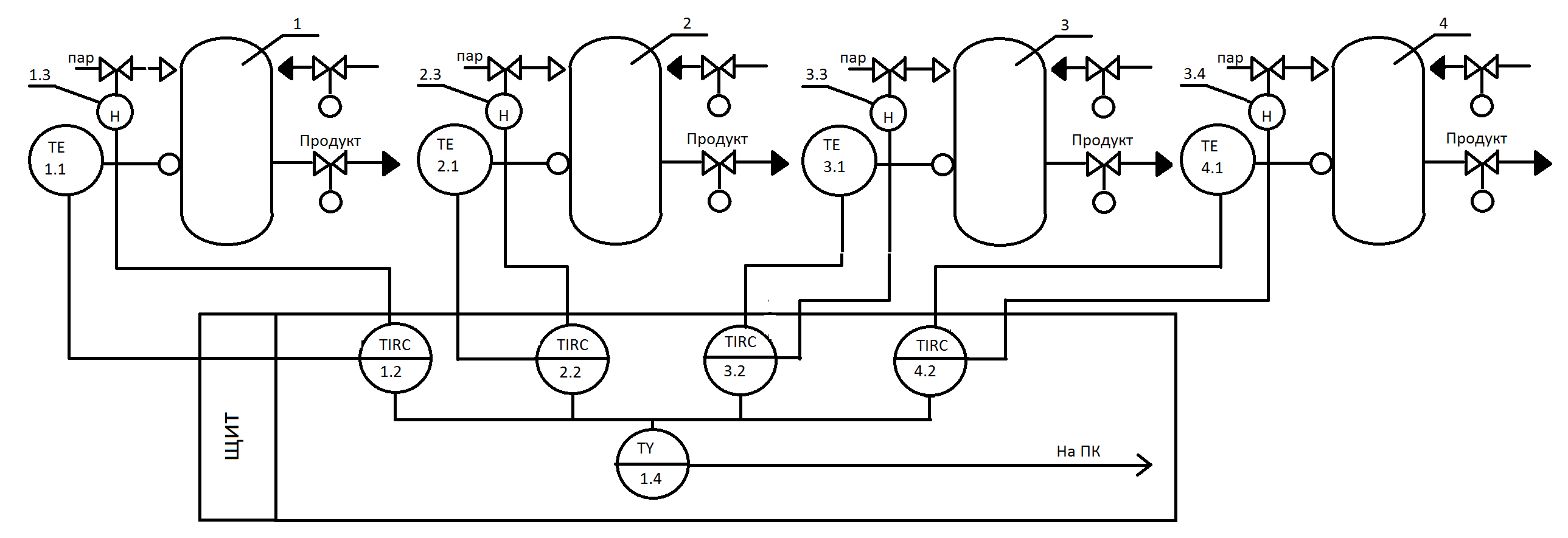

ТРМ251 – одноканальный программируемый регулятор; АС4 – преобразователь интерфейсов RS-485/ RS-232; ПК – персональный компьютер; RS-485, RS-232 – интерфейсы связи; К1-К4 – клапаны подачи пара; ДТ1-ДТ4 – датчики температуры.

В качестве исполнительных механизмов использованы электромагнитные клапаны, которые установлены на магистраль подачи пара. Управление клапанами возможно также в ручном режиме. Для измерения температуры использованы термопреобразователи сопротивления. Благодаря использованию программного ПИД-регулятора ОВЕН ТРМ251, при выходе из строя основного датчика в работу автоматически включится резервный. При выходе температуры за заданные границы выдается звуковой и световой сигнал об аварии.

Внедрение данной системы управления позволит уменьшить влияние человеческого фактора на качество выпускаемой продукции.

.

Функциональная схема автоматизации

Рисунок 4-Функциональная схема автоматизации варочных котлов

Рисунок 4-Функциональная схема автоматизации варочных котлов

В данной схеме автоматизации использованы следующие приборы:

1.4-преобразователь интерфейсов ОВЕН АС4 RS-485/ RS-232

1.2,2.2,3.2,4.2-ТРМ251 – одноканальный программируемый регулятор

1.3,2.4,3.4,4.4 -– клапаны подачи пара К1-К4

1.1,2.1,3.1,4.1-– датчики температуры типа ДТ1-ДТ4.

2.2 ПРОЦЕСС ПОСТРОЕНИЯ ФУНКЦИОНАЛЬНОЙ СХЕМЫ.

Перечень контролируемых, регистрируемых и регулируемых параметров технологического процесса приведен в таблице 1.

Таблица 1 – Параметры технологического процесса

| Позиция по схеме автоматизации | Наименование параметра | Величина установки | Контроль | Регули-рование | |

| показания | регистрация | ||||

| 1-1 | Температура кислого газа амина на входе в сепаратор поз. 6 | 50 °C | + | + | – |

| 2-1 | Давление газа на входе в сепаратор поз. 1 | 0,05 МПа | + | + | – |

| 3-1 | Расход на входе в сепаратор поз. 1 | 315,2…676,6 м3/ч | + | + | + |

| 4-1 | Давление газа в сепараторе поз. 1 | 0,027...0,0467 МПа | + | + | – |

| 5-1 | Уровень конденсата газа в сепараторе поз. 1 | 0,1…0,5 м | + | + | – |

| 6-1 | Температура конденсата на выходе из сепаратора поз. 1 | 5…50 °C | + | + | – |

| 7-1 | Давление конденсата на нагнетании насоса поз. 4 | 0,359 МПа | + | + | – |

| 8-1 | Расхода конденсата в дренажный приямок | 0,18...0,36 м3/ч | + | + | – |

| 9-1 | Температура газа на выходе из сепаратора поз. 1 | 50 °C | + | + | – |

| 10-1 | Температура на выходе из теплообменника поз. 3 | 120 °C | + | + | + |

| 11-1 | Давление на входе в теплообменник поз. 3 | 0,05 МПа | + | + | – |

| 12-1 | Давление на выходе в теплообменник поз. 3 | 0,05 МПа | + | + | – |

| 13-1 | Давление на выходе из сепаратора поз. 1 | 0,0464 МПа | + | + | + |

| 14-1 | Расход при сбросе на факел | 338,1 м3/ч | + | + | + |

| 15-1 | Давление газа на продувку | 0,05 МПа | + | + | – |

| 16-1 | Расход газа на продувку коллектора | 5,37 м3/ч | + | + | + |

2.3 ОПИСАНИЕ ОСНОВНЫХ ПАРАММЕТРОВ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

Жидкое или газовое топливо смешивается с воздухом и зажигается на выходе из горелки. Продукты сгорания, заполняют камеру сгорания и дымогарные трубы, отдают тепло воде поступающей в котел, и удаляются в атмосферу. Нагретая до заданной температуры вода, контролируемая датчиком температуры, поступает в отопительную систему, отдает тепло нагревательным приборам и возвращается в котел. Нагрев водопроводной воды для горячего водоснабжения осуществляется в спиральном теплообменнике.

Система автоматики обеспечивает розжиг горелки, позиционное регулирование теплопроизводительности и защиту погасания факела, превышения температуры воды свыше допустимой, отклонения давления воды за допустимые пределы, а также защиту силовых цепей и цепей управления от токов коротких замыканий и перегрузок двигателя горелки. Автоматика содержит световую и звуковую сигнализацию. При нормальной работе котла на шкафу управления горит лампа Н I сеть. При возникновении аварийной ситуации во время работы котла происходит аварийное отключение подачи топлива, включается лампа Н авария и подается звуковой сигнал. Теплопроизводительность котла регулируется автоматическим переключением горелки на “большой огонь” или “малый огонь” в зависимости от тепловой нагрузки по сигналу термопреобразователя сопротивления ТСП-0879.

Воздух нагнетается по линии для воздуха душевым вентилятором I. Для поддержания подачи воздуха в топку котла II через регулирующий орган (позиция 2д) на линии воздуха контролируется давление с помощью датчика избыточного давления Метран-150CG (позиция 2а).

Газ через регулирующий орган 3г контролируемый с помощью датчика избыточного давления Метран-150CG (позиция 1а) поступает в запальник, и затем на горелку через блок питания III. Для контроля газа на запальнике и горелке топочного котла II применяем датчик избыточного давления Метран-150CG (позиция 3а).

В топочном котле II происходит смешивание газа и воздуха, где смесь зажигается, с помощью прибора для дистанционного розжига газового пламени, используется запальное защитное устройство (позиция 4а). В топочном котле II контролируем содержание СО2 и О2 анализатором типа АГЭ -1 (позиция 6а).

В водогрейный котел КВ-400/95Г, позиция V, поступает вода после магнитной обработки аппаратом АМО-25-У4 (позиция 16а), с температурой около 70 0С используется термопреобразователь сопротивления типа ТСП-0879 (позиция 11а), для контроля входа воды используется датчик избыточного давления Метран-150CG (позиция 8а). Для измерения избыточного давления пара используется датчик избыточного давления Метран-150CG (позиция 7а).

Для того чтобы уровень воды в котле оставался постоянный используется сигнализатор уровня РИС-121 (позиция 12а) в уровномерной колонке VI.

Основные функции преобразователя интерфейсов АС4:

· Взаимное преобразование сигналов интерфейсов rs-485 и usb

· Автоматическое определение направления передачи данных

· Гальваническая изоляция входов создание виртуального сом-порта при подключении прибора к пк, что позволяет без дополнительной адаптации использовать информационные системы (scada, конфигураторы), работающие с аппаратным сом-портом питание от шины usb;

· Встроенные согласующие резисторы.

Рисунок 5-Внешний вид преобразователя интерфейсов

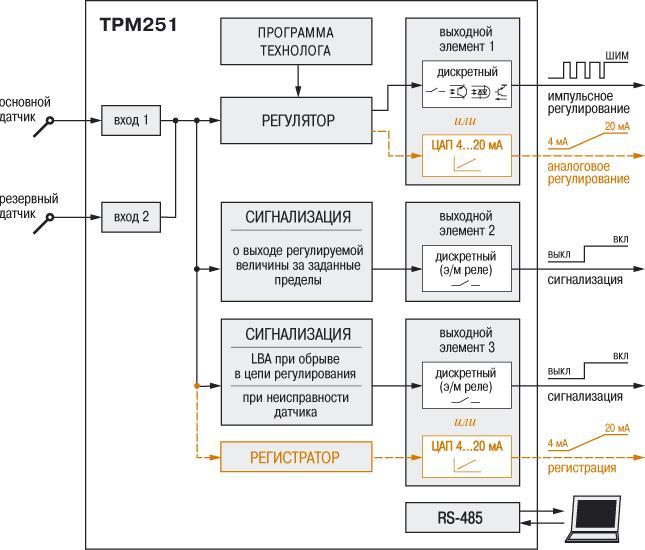

ТРМ 251 – одноканальный программируемый регулятор

Рисунок 6-Внешний вид программируемого регулятора

Рисунок 6-Внешний вид программируемого регулятора

Проанализировав опыт эксплуатации промышленных регуляторов со встроенным таймером и поддержкой выполнения программ технолога (ТРМ501, ТРМ151, МПР51), компания ОВЕН выпустила на рынок ТРМ251 – программный ПИД регулятор. Этот прибор объединил в себе возможности современного, универсального средства управления технологическим процессом, простоту в эксплуатации, интуитивно понятный интерфейс оператора и надежность, обеспеченную применением современной элементной базы. ТРМ251 соответствует классу «А» по электромагнитной совместимости в промышленных условиях.

Одноканальный программный ПИД-регулятор ОВЕН ТРМ251 применяется для управления многоступенчатыми температурными режимами в системах управления электропечами (камерными, элеваторными, шахтными, плавильными и др.).

Прибор выпускается в корпусах 2-х типов: настенном Н и щитовом Щ1.

Функциональные возможности прибора ОВЕН ТРМ251:

· Два универсальных входа (основной и резервный)

· Функция резервированиядатчиков – автоматическое включение резервного датчика в случае отказа основного

· Время опроса входа – 300 м\с

· Программное пошаговое пид-регулирование – 3 программы технолога по 5 шагов

· Автонастройка пид-регулятора по современному эффективному алгоритму.

· Три управляющих выхода:

· управление исполнительным механизмом (э/м реле, транзисторная или симисторнаяоптопара, 4...20 ма, выход для управления внешним твердотельным реле) сигнализация о выходе регулируемой величины за заданные пределы (э/м реле) сигнализация о неисправности датчика или обрыве контура регулирования lba (э/м реле) или регистрация (4...20 ма)

· Удобный человеко-машинный интерфейс

· Сетевой интерфейс rs-485 (протоколы modbusrtu/ascii, овен)

· Конфигурирование на пк или с лицевой панели прибора

· Функция сохранения образа eeprom

· Напряжение питания (пост. Или перем. Тока): 220в (-15..+10%), 50 гц

· Потребляемая мощность: не более 6ва

· Масса: не более 0,5 кг

К1-К4 – клапаны подачи пара

Рисунок 7 – Внешний вид клапана регулировки подачи пара

Диапазон давлений 1-2 МПа,

Диапазон диаметров 700-1050 мм,

Диапазон температур ≤ 425ºС,

Применяется в системе муниципального отопления, в системах отбора пара на ТЭС, в турбинных системах.

Среда: - пар низкого давления.

Характеристики: - однокамерный рукав с неболь-шими отверстиями для регулировки давления и потока,

- прямопроходная конструкция без завихрений транспортируемой среды, низкий уровень шума,

- дросселирующие компоненты изготавливаются из легированной стали с высокой абразивной стой-костью,

- пригоден для длительного использования,

- низкий уровень вибрации и шума, износостойкость и долговечность. Спецификация:

- материал – углеродистая сталь.

ДТ1-ДТ4 – датчики температуры

Рисунок 8 – Внешний вид датчика температуры

Термопреобразователи (датчики температуры) предназначены для непрерывного измерения температуры различных рабочих сред (например, пар, газ, вода, сыпучие материалы, химические реагенты и т.п.), не агрессивных к материалу корпуса датчика.

Модели датчиков с резьбовым креплением выпускаются в стандартном исполнении с метрической резьбой. Возможно также их изготовление с трубной резьбой по спец. заказу.

Оснавные критерии:

· Соответствие измеряемых температур рабочим диапазонам измерений термопреобразователей

· Соответствие прочности корпуса датчика температуры условиям эксплуатации

· Правильный выбор длины погружаемой части датчика и длины соединительного кабеля

· Необходимость взрывозащищенного исполнения для работы на взрывопожароопасных участках (см. Термопреобразователи во взрывозащищенном исполнении)

Принцип действия термосопротивления основан на свойстве проводника изменять электрическое сопротивление с изменением температуры окружающей среды.

Термосопротивления отличаются материалом чувствительного элемента: ТСМ – медь, ТСП – платина.

Для данного проекта выбран датчик ДТСХХ4.

Характеристика датчика:

Номинальная статическая характеристика (НСХ)

· 50М; 100М

Рабочий диапазон измеряемых температур

· -50...+150 °С.

2.4 РАБОТА ПРИБОРА.

Датчики температуры ДТ-1 (далее по тексту — датчики) предназначены для контроля температуры технологических сред и узлов оборудования в химической, нефтехимической, пищевой, медицинской и других отраслях промышленности. Датчики могут быть использованы в системах контроля, сигнализации, блокировки агрегатов (насосов, компрессоров и другого технологического оборудования), в том числе во взрывоопасных условиях. Датчики соответствуют «Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств» ПБ 09-540-03 и пригодны для использования в системах противоаварийной автоматической защиты (ПАЗ). По виду выходного сигнала датчики имеют два исполнения: — с унифицированным токовым сигналом в 4—20 мА; — с двухпозиционным токовым сигналом, имеющим два уровня: 1,0 ± 0,5 мА и 4,5 ± 0,5 мА. По метрологическим свойствам датчики относятся к изделиям, не являющимся средством измерения, но имеющим точностные характеристики. По способу защиты человека от поражения электрическим током датчики соответствуют классу 01 по ГОСТ 12.2.007.0. Датчики не создают при работе опасности для обслуживающего персонала и не являются источником агрессивных и токсичных выделений. Датчики сохраняют свои характеристики при воздействии внешних постоянных магнитных полей с напряженностью до 400 А/м. Агрессивность среды не должна превышать химическую стойкость стали 12Х18Н10Т ГОСТ 5632. Датчики имеют маркировку взрывозащиты ОЕх1а!1СТ5Х, ОЕх1а!!ОТ2... Т4Х, соответствуют ГОСТ Р 51330.0, ГОСТ Р 51330.10 и могут быть установлены во взрывоопасных зонах всех классов и наружных установок согласно гл. 7.3 «Правил устройства электроустановок» (ПУЭ) и другим директивным документам, регламентирующим установку электрооборудования во взрывоопасных зонах. Принцип действия датчиков ДТ-1-А заключается в преобразовании изменения температуры в унифицированный токовый сигнал 4—20 мА. Датчики ДТ-1-А-1 отличаются длиной термобаллона L, которая определяется при заказе. По вопросам продаж и поддержки обращайтесь: Астана +7(7172)727-132, Волгоград (844)278-03-48, Воронеж (473)204-51-73, Екатеринбург (343)384-55-89, Казань (843)206-01-48, Краснодар (861)203-40-90, Красноярск (391)204-63-61, Москва (495)268-04-70, Нижний Новгород (831)429-08-12, Новосибирск (383)227-86-73, Ростов-на-Дону (863)308-18-15, Самара (846)206-03-16, Санкт-Петербург (812)309-46-40, Саратов (845)249-38-78, Уфа (347)229-48-12 Единый адрес: otv@nt-rt.ru Веб-сайт: oavt.nt-rt.ru Датчики ДТ-1-А, ДТ-1-А-1 имеют присоединительную резьбу М8х1 и предназначены для монтажа в корпусе аппарата (см. рис. 1). Датчики ДТ-1-А-2 отличаются длиной термобаллона L, длиной погружной части гильзы /, которые определяются при заказе (см. таблицу), присоединительной резьбой М20х1,5 для монтажа в стенке аппарата (см. рис. 2). Принцип действия датчиков ДТ-1-Р заключается в преобразовании изменения температуры в изменение потребляемого тока датчиком. Датчики ДТ-1-Р-1 отличаются длиной термобаллона L, которая определяется при заказе (см. рис. 1). Датчики ДТ-1-Р-2 отличаются длиной термобаллона L, длиной погружной части гильзы /, которые определяются при заказе (см. рис. 1). Датчики ДТ-1-Р, ДТ-1-Р-1 имеют присоединительную резьбу М8х1 и предназначены для монтажа в корпусе аппарата (см. рис. 1). Датчики ДТ-1-Р-2 имеют присоединительную резьбу М20х1,5 и предназначены для монтажа в стенке аппарата (см. рис. 1). Датчики ДТ-1-РМ, ДТ-1-РП отличаются длиной термобаллона L и длиной погружной части гильзы /, которые определяются при заказе (см. рис. 2). Пример записи обозначения датчика температуры ДТ-1-А-2 при заказе и в документации другой продукции: «Датчик температуры ДТ-1-А-2 5Д2.821.016 ТУ, 1раб = 50— 100 °С, /= 50 мм, L = 105 мм». Пример записи обозначения датчика температуры ДТ-1-Р-2 при заказе и в документации другой продукции: «Датчик температуры ДТ-1-Р-2 5Д2.821.016 ТУ, 1уст= 100 °С, /= 50 мм, L= 105 мм». Технические данные Исполнения датчиков приведены в таблице. Параметры контролируемой среды: — температура — см. таблицу; — максимальное давление рабочей среды — 6,0 МПа (60 кгс/см2). Датчики типа ДТ-1-А, ДТ-1-АМ, ДТ-1-АП выпускаются настроенными на один из диапазонов, указанных в таблице. Датчики типа ДТ-1-Р, ДТ-1-РМ, ДТ-1-РП выпускаются настроенными на одно значение температуры из области контролируемых температур, указанных в таблице. Питание датчиков типа ДТ-1-А осуществляется от сети постоянного тока напряжением от 14 до 24 В по двухпроводной линии связи. При этом номинальное значение выходного тока датчика при номинальном напряжении питания — от 4 до 20 мА. Питание датчиков типа ДТ-1-Р осуществляется от сети постоянного тока напряжением от 12 до 24 В по двухпроводной линии связи. При этом значение выходного тока равно: — при температуре ниже номинального значения уставки — (1,0 ± 0,5) мА; — при температуре выше номинального значения уставки — (4,5 ± 0,5) мА. Во взрывоопасных зонах помещений и наружных установок питание датчика напряжением постоянного тока осуществляется от искробезопасных цепей барьеров (блоков), имеющих вид взрывозащиты «искробезопасная электрическая цепь» с уровнем взрывозащиты искробезопасной цепи <

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2023-01-17 Нарушение авторских прав и Нарушение персональных данных