Рекомендуемый теоретический материал

1 Назначение и сущность литейного производства

2 Краткие сведения о технологии получения отливок в разовых формах

3 Литниковая система и ее назначение. Технология ручной и машинной формовки

Назначение и сущность литейного производства

Литейная технология – это процесс получения литых заготовок путем заливки расплавленного металла в формы, полость которых повторяет конфигурацию отливки. При охлаждении металл отвердевает и принимает конфигурацию полости формы.

Литьем получают разнообразные конструкции отливок массой от нескольких грамм до 300 т, длиной от нескольких сантиметров до 20 м, со стенками толщиной 0,5-500 мм (блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т.д.). Отливки получают из черных сплавов (чугуны, стали) и цветных сплавов (алюминиевых, магниевых, медных, цинковых, титановых и др.).

Существует несколько способов изготовления отливок. Перечислим основные из них: литье в песчаные формы (ПФ), литье в кокиль (К), литье по выплавляемым моделям (ВМ), литье под давлением (Д).

Для получения расплава применяют шихтовые материалы:

- небольшие слитки металлургического производства (чушки)

- отходы собственного производства

- лом

- флюсы

Литейная форма представляет собой составную конструкцию, образующую рабочую полость, которая заполняется расплавом. Литейные формы подразделяют: по числу заливок - на разовые и многократные, по материалу - на песчаные, песчано-цементные, гипсовые, металлические, из высокоогнеупорных материалов.

Многократные формы изготовляют из чугуна и стали.

К разовым формам относятся:

- песчаные;

- оболочковые со смоляным связующим;

- изготовленные по выплавляемым моделям.

Разовую литейную форму получают с помощью специального приспособления - модели, образующую рабочую полость для отливки. Процесс изготовления литейных форм из формовочных смесей называется формовкой.

Литейная форма должна отвечать следующим требованиям

- высокой прочностью;

- газопроницаемостью (пропускать газы, образующиеся в литейной форме);

- податливостью (уменьшаться в объеме при усадке отливки);

- огнеупорностью (не оплавляться под действием теплоты жидкого металла).

Комплект приспособлений, используемых для изготовления отливок, называют литейной оснасткой. Часть оснастки, включающая в себя все приспособления, необходимые для образования рабочей полости литейной формы при ее формовке, называется модельным комплектом. В комплект входят литейные модели и элементы литниковой системы, модельные и сушильные плиты, стержневые ящики, формующие, контрольные и сборочные шаблоны для конкретной отливки.

Формовочный комплект подразумевает полный комплект оснастки, используемый для получения разовой формы, в который наряду с приспособлениями модельного комплекта входят необходимые при формовке опоки, наполнительные рамки, штыри, скобы и др.

Литейная модель - часть модельного комплекта, а именно приспособление, предназначенное для получения в литейной форме рабочей полости для будущей отливки. Модели изготавливают из древесины, металлических и специальных модельных сплавов, а также из пластмасс. Различают модели разовые и многократные. Деревянные модели отличаются простотой изготовления, относительно малой массой и невысокой стоимостью, однако они недолговечны.

Краткие сведения о технологии получения отливок в разовых формах

Литье в песчаные формы.

Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы.

Материалы и оснастка.

- Песчаная форма (ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

- Типовые составы формовочных и стержневых смесей.

Таблица 4 - Типовые составы формовочных и стержневых смесей.

- Модельный комплект: модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики.

- Опоки.

Основные технологические операции:

- изготовление полуформ по модельным плитам(наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание).

- изготовление стержней.

- сборка формы с простановкой стержней и подготовка ее к заливке.

- заливка форм расплавленным металлом.

- затвердевание и охлаждение отливок.

- выбивка отливок из форм и стержней из отливок.

- отделение литниковой системы от отливок, их очистка и зачистка.

- контроль качества отливок.

Возможные дефекты отливок, причины и меры по их устранению:

- Недоливы и спаи. Образуются от неслившихся потоков металла, затвердевающих до заполнения формы. Возможные причины: холодный металл, питатели малого сечения.

- Усадочные раковины – закрытые внутренние полости в отливках с рваной поверхтностью. Возникают вследствие усадки сплавов, недостаточного питания. Устраняют с помощью прибылей.

- Горячие трещины в отливках возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре, близкой к температуре солидуса. Склонность сплава к образованию горячих трещин увеличивается при наличии неметаллических включений, газов, серы и других примесей. Образование горячих трещин вызывают резкие перепады толщин стенок, острые углы, выступающие части. Высокая температура заливки также повышает вероятность образования горячих трещин.

- Для предупреждения образования горячих трещин в отливках необходимо обеспечивать одновременное охлаждение толстых и тонких частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава.

- Пригар – трудноудаляемый слой формовочной или стержневой смеси, приварившийся к отливке. Возникает при недостаточной огнеупорности смеси или слишком большой температуре металла.

- Песчаные раковины – полости в теле отливки, заполненные формовочной смесью. Возникают при недостаточной прочности формовочной смеси.

- Газовые раковины – полости отливки округлой формы с гладкой окисленной поверхностью. Возникают при высокой влажности и низкой газопроницаемости формы.

- Перекос. Возникает из-за неправильной центровки.

Область применения.

Применяют во всех областях машиностроения. Получают отливки любой конфигурации 1…6 групп сложности. Точность размеров соответствует 6…14 группам. Параметр шероховатости Rz=630…80мкм.

Можно изготавливать отливки массой до 250т. с толщиной стенки свыше 3мм.

Преимущества:

- конфигурация 1…6 групп сложности

- возможность механизировать производство

- дешевизна изготовления отливок

- возможность изготовления отливок большой массы

- отливки изготовляют из всех литейных сплавов, кроме тугоплавких

Недостатки:

- плохие санитарные условия

- большая шероховатость поверхности

- толщина стенок > 3мм

- вероятность дефектов больше, чем при др. способах литья.

|

3 Литниковая система и ее назначение. Технология ручной и машинной формовки Одним из условий получения качественной отливки является умильно выбранная, рассчитанная и правильно изготовленная литниковая система (рисунок 39).

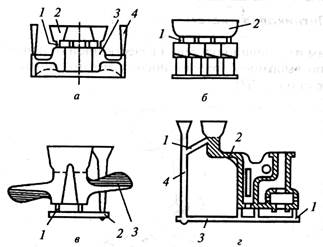

Рисунок 39 Литниковая система: 1 - питатели; 2 - шлакоуловитель; 3 - стояк; 4 - литниковая чаша

Литниковые системы различаются по способу подвода металла и расположению в форме:

- Горизонтальная (Питатели располагаются горизонтально относительно разъема формы);

- Вертикальная (Питатели располагаются вертикально относительно разъема формы на нескольких уровнях);

- Верхняя (Расплав подается в полость формы сверху);

- Дождевая (Вертикальная, верхняя, расплав подается сверху через ряд питателей (отверстий малого диаметра);

- Ярусная (Расплав подается вертикально на нескольких уровнях);

- Сифонная (Горизонтальная или вертикальная, металл подается снизу (через основание формы);

- По разъёму (Расплав подается по плоскости разъема формы).

На рисунке 40 показаны отливки, полученные различными способами подвода металла.

Рисунок 40 Отливки, цолученные различными способами подвода металла: а - верхний подвод; б - дождевой подвод; в - нижний (сифонный) подвод; г - комбинированный подвод; 1 -питатель; 2 - шлакоуловитель; 3 - прибыль; 4 –выпор

При выборе литниковой системы предпочтение отдается такой конструкции, которая могла бы обеспечить спокойное, без размыва, заполнение формы металлом наиболее коротким путем без значительного охлаждения. Устройство питателя не должно препятствовать усадке отливки, должно предотвращать попадание со струей металла внутрь формы шлака, кусочков размытой металлом формы и других неметаллических включений.

Качество отливки зависит от надежности работы литниковой системы. Для того чтобы литниковая система во время заливки формы полностью заполнялась жидким металлом, необходимо, чтобы площадь поперечного сечения стояка была больше площади сечения шлакоуловителя, которая, в свою очередь, должна быть больше суммы площадей сечений питателей. В этом случае исключается засасывание воздуха вместе с жидким металлом: шлак и другие неметаллические включения надежно удерживаются в шлакоуловителе.

К литниковой системе относят также выпоры и прибыли. Выпор предназначен для вывода газов и всплывающих шлаков из полости формы. Он при появлении избытка металла указывает на окончание заливки. Прибыли компенсируют усадку отливки, поэтому их располагают над массивными частями отливки.

Конфигурацию и размеры прибылей подбирают таким образом, чтобы процесс кристаллизации отливки завершался именно в них. Толщина прибыли всегда больше толщины отливки в том месте, над которым ставят прибыль.

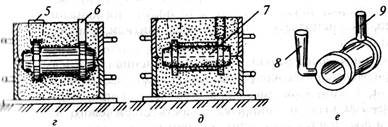

При изготовлении песчаных форм используют ручную или машинную формовки. Ручная формовка применяется в мелкосерийном производстве и может осуществляться, например, в двух опоках по разъемной модели.

Технологический процесс формовки имеет несколько стадий:

1. Изготовление нижней полуформы.

2. Изготовление верхней полуформы.

3. Подготовка полуформ к сборке.

4. Сборка формы.

а б в

Рисунок 41 Этапы формовки: 1 - подмодельная плита; 2 - нижняя половина модели; 3 - нижняя опока; 4 - верхняя половина модели; 5 - модель литника; 6 - модель выпора; 7- стержень; 8 -литник; 9 – выпор

Машинную формовку применяют в серийном и массовом производстве. Машинная формовка по сравнению с ручной сокращает время в 10-25 раз и обеспечивает высокое качество литья.

Вопросы для закрепления

1. Что такое разовые формы? Какие к ним предъявляют требования?

2. Расскажите о видах литниковых систем