Технологическая карта занятия теоретического обучения

Разработал ФИО Ефимова Елена Сергеевна Должность Преподаватель

Наименование организации ГОБПОУ «ЛМсК»

Согласовано

Председатель ЦМК Попова Н.С.

Дата _____________Подпись_______________

| Профессия/специальность | 15.02.08 Технология машиностроения |

| Учебная дисциплина | ОП 05 Метрология, стандартизация и сертификация |

| Тема занятия | Средства измерений и контроля с механическим преобразованием |

| Регламент занятия | 90 мин |

| Вид занятия | Комбинированное занятие |

| Тип занятия | Учебное занятие по изучению и первичному закреплению материала |

| Технологии обучения | Объяснительно-иллюстративная Информационно-коммуникационная |

| Цели занятия: | |

| образовательные (обучающие) (из ФГОС и рабочей программы ПМ в соответствии с темой) | Освоение знаний: единство терминологии, единиц измерения с действующими стандартами и международной системой единиц СИ в учебных дисциплинах; основные положения и определения метрологии, стандартизации и сертификации; Освоение умений: оформлять технологическую и техническую документацию в соответствии с действующей нормативной базой на основе использования основных положений метрологии, стандартизации и сертификации в производственной деятельности Формирование профессиональных компетенций: ПК 3.2. Проводить контроль соответствия качества деталей требованиям технической документации. |

| воспитательные | Формирование общих компетенций: ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес. ОК 6. Работать в коллективе и команде, обеспечивать ее сплочение, эффективно общаться с коллегами, руководством, потребителями. ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации. |

| развивающие | Формирование общих компетенций: ОК 2. Организовывать собственную деятельность, определять методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. ОК 3. Решать проблемы, оценивать риски и принимать решения в нестандартных ситуациях. ОК 4. Осуществлять поиск, анализ и оценку информации, необходимой для постановки и решения профессиональных задач, профессионального и личностного развития. ОК 5. Использовать информационно-коммуникационные технологии для совершенствования профессиональной деятельности. |

| Обеспечение учебного занятия | Оборудование:ММК Программное обеспечение: Microsoft office 2007, Windows Media Player Учебно-методическое обеспечение: Презентация к учебному занятию |

Средства измерений и контроля с механическим преобразованием.

План.

1. Область применения.

2. Индикаторы часового типа.

3. Рычажно-зубчатые измерительные головки.

4. Индикаторные нутромеры.

5. Рычажные скобы.

1. Средства измерений и контроля с механическим преобразованием основаны на преобразовании малых перемещений измерительного стержня в большие перемещения указателя (стрелка, шкала, световой луч и т.д.). В зависимости от типа механизма они подразделяются на рычажно-механические (рычажные), зубчатые, рычажно-зубчатые, пружинные и пружинно-оптические.

Рычажно-механические приборы применяют главным образом для относительных измерений, проверки радиального и торцового биения, а также для контроля отклонений формы деталей (отклонение от круглости — овальность, огранка; отклонение от цилиндричности — конусность, бочкообразность, седлообразность; отклонение от плоскостности — вогнутость, выпуклость и др.).

В производственных условиях и измерительных лабораториях для абсолютных измерений широко применяются индикаторы или индикаторные измерительные головки с зубчатой передачей.

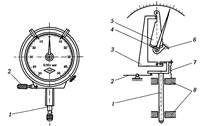

2. Индикаторы часового типа, соответствующие ГОСТ 577—68 «Индикаторы часового типа с ценой деления 0,01 мм. Технические условия» (рис. 1), относятся к приборам с зубчатой передачей. Они содержат измерительный стержень 1 с нарезанной зубчатой рейкой 5, зубчатые колеса 4, 6, 8 и 9, спиральную пружину 7 и стрелки 2, 3.

Рисунок 1. Индикатор часового типа (а) и его схема (б):

1 — измерительный стержень; 2, 3 — стрелки; 4, 6, 8, 9 — зубчатые колеса;

5 — зубчатая рейка; 7 — спиральная пружина

Возвратно-поступательное перемещение измерительного стержня преобразуется в круговое движение стрелки. Один оборот стрелки соответствует перемещению измерительного стержня на 1 мм. Целые миллиметры отсчитываются по шкале при помощи малой стрелки 3. Шкала прибора имеет 100 делений; цена деления индикатора равна 0,01 мм. Индикаторы часового типа выпускают двух классов точности (0 и 1) в двух модификациях: индикаторы типа ИЧ с перемещением измерительного стержня параллельно шкале и индикаторы типа ИТ с перемещением измерительного стержня перпендикулярно шкале. Выпускают также индикаторы часового типа с цифровым (электронным) отсчетом.

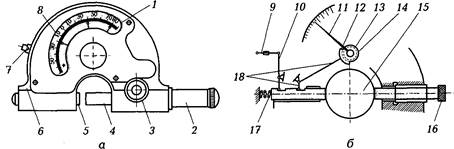

3. Рычажно-зубчатые измерительные головки (рис. 2) отличаются от индикаторов часового типа наличием наряду с зубчатой передачей рычажной системы, позволяющей увеличить передаточное число механизма и тем самым повысить точность измерений. При перемещении измерительного стержня 1 в двух точных направляющих втулках 8 поворачивается рычаг 3, который воздействует на рычаг 5, имеющий на большем плече зубчатый сектор, входящий в зацепление с зубчатым колесом (трибом). На оси триба установлены стрелка с втулкой, связанная со спиральной пружиной 6, выбирающей зазор. Измерительное усилие создается пружиной 7. Для защиты измерительного стержня от повреждения служит арретир 2.

Рисунок 2. Рычажно-зубчатая измерительная головка (а) и ее схема (б):

1 — измерительный стержень; 2 — арретир; 3, 5 — рычаги; 4 — зубчатое колесо (триб); 6 — спиральная пружина; 7 — пружина; 8 — направляющие втулки

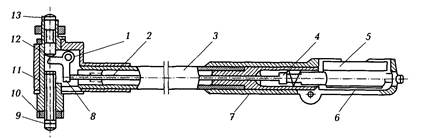

4. Индикаторные нутромеры (рис. 3) предназначены для относительных измерений отверстий глубиной 3... 1000 мм. Они состоят из корпуса 11, отсчетного устройства 5 (индикатора), подвижного (измерительного) 13 и неподвижного (регулируемого) 9 стержней, равноплечего Г-образного рычага 8 и подвижного штока 2. При измерении глубины отверстия стержень 13, перемещаясь в направлении, перпендикулярном оси отверстия, поворачивает рычаг вокруг оси и перемещает на ту же величину шток 2 и измерительный наконечник индикатора. Перемещение стрелки индикатора указывает на отклонение действительного размера проверяемого отверстия от размера настройки нутромера. Настройка индикатора на нуль осуществляется либо по установочному кольцу, либо по блоку концевых мер с боковиками, которые зажимаются в державке.

Рисунок 3. Конструкция индикаторного нутромера:

1 — ось вращения рычага; 2 — шток; 3 — трубка; 4 — пружина; 5 — отсчетное устройство [индикатор]; 6 — предохранительный кожух; 7 — теплоизоляционная рукоятка; 8 — Г-образный рычаг; 9 — неподвижный (регулируемый) стержень; 10 — контргайка; 11 — корпус; 12 — шарик; 13 — подвижный (измерительный) стержень.

Промышленность выпускает индикаторные нутромеры в соответствии со следующими стандартами: ГОСТ 868—82 «Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия» и ГОСТ 9244—75 «Нутромеры с ценой деления 0,001 и 0,002 мм. Технические условия».

5. К приборам с рычажно-зубчатой передачей относятся рычажные скобы и микрометры, рычажно-зубчатые измерительные головки и т.д. Эти приборы предназначены для относительных измерений наружных поверхностей.

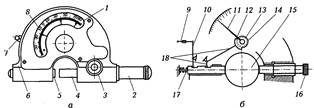

В рычажных скобах (рис. 4) в процессе измерения подвижная пятка 5, перемещаясь, воздействует на рычаг 18, зубчатый сектор которого поворачивает зубчатое колесо 14 и стрелку 11, неподвижно закрепленную на его оси.

Спиральная пружина 13 постоянно прижимает зубчатое колесо к зубчатому сектору, устраняя таким образом зазор. Микровинт 16 служит для настройки прибора на нуль по блоку концевых мер.

Промышленность выпускает также рычажные скобы с цифровым отсчетом измеряемой величины в миллиметрах, десятых и сотых долях миллиметра.

Рисунок 4. Рычажная скоба — пассаметр (а) и ее схема (б):

1 — указатель предела действительных отклонений; 2 — предохранительный чехол; 3 — гайка фиксатора; 4 — неподвижная [регулируемая) пятка; 5 — подвижная пятка; В — корпус; 7 — кнопка арретира; 8 — шкала; 9 — стержень арретира; 10 — рычаг арретира; 11 — стрелка; 12 — зубчатый сектор; 13 — спиральная пружина; 14 — зубчатое колесо; 15 — объект измерения; 16 — микровинт для настройки; 17 — пружина; 18 — измерительный рычаг

Зайцев С.А. Метрология, стандартизация и сертификация в машиностроении, с.228-231