ПРАКТИЧЕСКАЯ РАБОТА № 2

Цель работы: изучить конструкцию, накладку и приемы измерения микрометрами.

Типы микрометров:

МК – микрометры гладкие для измерения наружных размеров изделий;

МЛ – микрометры листовые с циферблатом для измерения толщины листов и лент;

МТ – микрометры трубные для измерения толщины стенок труб;

МЗ – микрометры зубомерные для измерения зубчатых колес.

Микрометры типа МК предназначены для измерения наружных размеров. Они выпускаются с пределами измерений: 0-25; 25-50 и т.д. через каждые 25 мм, а затем с 300-400; 400-500; 500-600 мм.

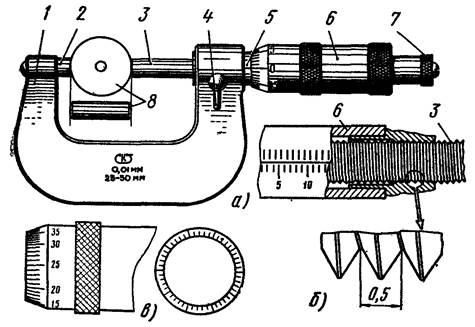

Микрометры с верхним пределом измерений 50 мм и более снабжаются установочными мерами 8 (рис. 12). Микрометры с верхним пределом измерений более 300 мм имеют подвижные пятки, обеспечивающие возможность измерений любого размера в пределах данного микрометра.

Порядок выполнения работы

Упражнение 1. Измерение микрометром МК

1. Изучить конструкцию микрометра МК (рис.12, а).

Рис. 12. Микрометр МК:

а – устройство, б – микрометрический винт, в – барабан; 1 – скоба, 2 – пятка, 3 – винт, 4 – стопор, 5 – стебель, 6 – барабан, 7 – трещетка, 8 – устаносочная мера

2. Ознакомиться с устройством и назначением нониуса (рис. 12, в):

a) на наружной поверхности стебля 5 проведена продольная линия, ниже которой нанесены миллиметровые деления;

b) микрометрический винт 3, шаг которого равен 0,5 мм, связан с барабаном 6. Коническая часть барабана разделена по окружности на 50 равных частей (нониус на рис. 12, в);

c) за один оборот микрометрический винт 3 перемещается вдоль оси на шаг резьбы (рис.12, б). При повороте на одно деление микрометрический винт 3, соединенный с барабаном 6, перемещается вдоль оси на 1/50 шага, т.е. 0,5:50=0,01 мм, являющейся ценой деления микрометра.

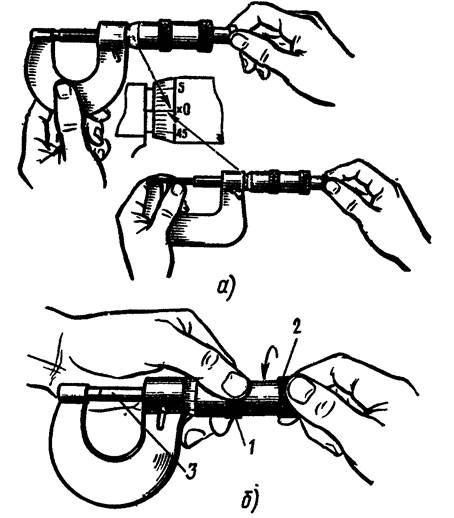

3. Установка нулевого положения нониуса (рис. 13):

a) нулевое положение микрометра проверить перед измерением: у правильно отрегулированного микрометра пятка 2 и винт 3 (см. рис. 12) должны соприкасаться с измерительными поверхностями установочной меры 8 или непосредственно между собой (при пределах измерения диаметра 0 – 25 мм), а нулевой штрих барабана должен совпадать с продольным штрихом стебля, при этом скос барабана должен открывать нулевой штрих стебля (рис.13, а);

Рис. 13. Установка нулевого положения микрометра МК

b) при несовпадении штрихов микрометр следует отрегулировать:

- застопорить микрометрический винт 3 при сведенных измерительных плоскостях;

- ослабить колпачок 2, связывающий барабан с микроскопическим винтом, придерживая левой рукой за поясок 1 (рис. 13, б);

- освободить барабан от сцепления с винтом и провернуть его до совпадения нулевого штриха на скосе барабана с продольным штрихом стебля (рис. 13, а);

- закрепить барабан на винте с помощью колпачка.

4. Измерение микрометром МК:

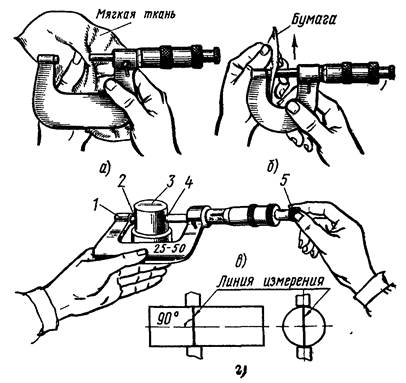

a) протереть измерительные поверхности мягкой тканью или бумагой (рис. 14, а – б);

b) установить микрометр на размер, несколько больший проверяемого;

c) взять микрометр (рис. 14, в) левой рукой за скобу 1 (посередине), а измеряемую деталь 3 поместить между пяткой 2 и торцом микрометрического винта 4;

d) пальцами правой руки плавно вращать трещотку 5, слегка прижимать торцом микрометрического винта 4 деталь 3 к пятке 2 до соприкосновения его поверхностью проверяемой детали, пока трещотка 5 не начнет провертываться и пощелкивать;

e) при измерении детали линия измерения должна быть перпендикулярна образующей и проходить через центр (рис.14, г).

Рис. 14. Измерения микрометром МК:

а,б – протирка рабочих частей, в – прием установки микрометра, г – линия измерения

5. Чтение показаний микрометра:

a) при чтении показаний микрометр держать прямо перед глазами (рис.15, а);

b) целое число миллиметров отсчитывать по нижней шкале, половины миллиметра – по верхней шкале стебля, а сотые доли миллиметра отсчитывать по делениям шкалы барабана, по штриху, совпавшему с продольной риской на втулке;

c) на рис. 15, б приведены примеры отсчетов.

Рис. 15. Работа с микрометром:

а – чтение показаний, б – примеры отсчета

Контрольные вопросы:

1. Как нужно обращаться с измерительными инструментами?

2. Назовите инструменты и приборы для точных измерений?

3. Почему точность измерительного инструмента должна быть выше, чем точность изготовления детали, которая этим инструментом проверяется?