Выбор способа раскроя

Определение рационального раскроя полосы (ленты).

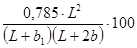

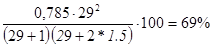

Рациональный раскрой полосы (ленты) характеризуется коэффициентом использования материала  (в %) и определяется по формуле

(в %) и определяется по формуле

=

=  , (1)

, (1)

где  - площадь штампуемой детали в мм;

- площадь штампуемой детали в мм;  - площадь заготовки, необходимой для изготовления штампуемой детали;

- площадь заготовки, необходимой для изготовления штампуемой детали;

Вывод: т.к. η=69% то технологичность штампуемых деталей обеспечена.

Рекомендуемые значения ширины перемычек при вырубке деталей

| Толщина материала в мм | Ширина перемычек в мм | |||||||||

| круглых и овальных при D | прямоугольных деталей при L | |||||||||

| обозначение | до 50 | cв. 50 до 100 | cв. 100 до 200 | cв. 200 | обозначение | до 50 | cв. 50 до 100 | cв. 100 до 200 | cв. 200 | |

| До 0,5 | a a1 | 1,5 1,2 | 1,7 1,4 | 1,9 1,6 | 2,2 1,8 | b b1 | 1,8 1,5 | 2,0 1,7 | 2,5 2,2 | 3,0 2,7 |

| Св. 0,5 до 1 | a a1 | 1,2 0,8 | 1,4 1,0 | 1,6 1,2 | 1,8 1,4 | b b1 | 1,5 1,0 | 1,7 1,2 | 2,2 1,7 | 2,7 2,2 |

| Св. 1 до 1,5 | a a1 | 1,5 1,1 | 1,7 1,3 | 1,9 1,5 | 2,1 1,7 | b b1 | 1,9 1,4 | 2,1 1,6 | 2,6 2,1 | 3,1 2,6 |

| Св. 1,5 до 2 | a a1 | 1,9 1,5 | 2,1 1,7 | 2,3 1,9 | 2,5 2,1 | b b1 | 2,2 1,7 | 2,4 1,9 | 3,0 2,5 | 3,4 2,9 |

| Св. 2 до 2,5 | a a1 | 2,3 1,8 | 2,5 2,0 | 2,7 2,2 | 2,9 2,4 | b b1 | 2,6 2,2 | 2,8 2,4 | 3,3 2,9 | 3,8 3,4 |

| Св. 2,5 до 3 | a a1 | 2,6 2,1 | 2,8 2,3 | 3,0 2,5 | 3,2 2,7 | b b1 | 3,0 2,5 | 3,2 2,7 | 3,7 3,2 | 4,2 3,7 |

| Св.3 до 3,5 | a a1 | 3,0 2,5 | 3,2 2,7 | 3,4 2,9 | 3,6 3,1 | b b1 | 3,4 2,9 | 3,6 3,1 | 4,1 3,6 | 4,6 4,1 |

| Св. 3,5 до 4 | a a1 | 3,3 2,8 | 3,5 3,0 | 3,7 3,2 | 3,9 3,4 | b b1 | 3,7 3,2 | 3,9 3,4 | 4,4 3,9 | 4,9 4,4 |

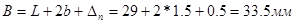

Определение ширины полосы. Ширину полосы  определяют для круглых и прямоугольных деталей соответственно по формулам:

определяют для круглых и прямоугольных деталей соответственно по формулам:

(3)

(3)

где  - ширина полосы в мм (округляется до целого числа в большую сторону);

- ширина полосы в мм (округляется до целого числа в большую сторону);  - размер вырубаемой детали в мм (поперек полосы);

- размер вырубаемой детали в мм (поперек полосы);  и

и  - величины боковой перемычки (табл. 1) - b=0;

- величины боковой перемычки (табл. 1) - b=0;  - допуск на ширину

- допуск на ширину  в мм, принимаемый при разрезке листа на гильотинных ножницах по табл. 2

в мм, принимаемый при разрезке листа на гильотинных ножницах по табл. 2

3. Допуски на ширину полос  в мм при резке на гильотинных ножницах

в мм при резке на гильотинных ножницах

| Ширина полосы в мм | Толщина материала в мм | ||||

| до 1 | св. 1 до 2 | св. 2 до 3 | св. 3 до 5 | св. 5 до 10 | |

| св. 50 до 100 | 0,5 | 0,6 | 0,8 | 1,0 | 2,0 |

При назначении ширины полосы необходимо учитывать стандартные размеры листов и лент. Располагать детали следует так, чтобы ширина полосы была кратной стандартным размерам листов.

Расчёт зазоров между матрицей и пуансоном

Равномерная величина зазора между пуансоном и матрицей  существенно влияет на качество поверхности среза, величину усилия вырубки и износ режущих частей. Величина зазора зависит от толщины материала и его свойств.

существенно влияет на качество поверхности среза, величину усилия вырубки и износ режущих частей. Величина зазора зависит от толщины материала и его свойств.

Расчет исполнительных размеров матриц и пуансонов

В зависимости от принятой технологии изготовления штампов применяют следующие метод расчёта исполнительных размеров:

Определение исполнительных размеров матрицы для вырубки контура и пуансона для пробивки отверстия. Вторая рабочая деталь соответственно обрабатывается по первой с заданным двусторонним зазором z.

Двусторонние зазоры при вырубке и пробивке в мм

| Толщина материала в мм | Низкоуглеродистые стали марок 10,20; медь, латунь, алюминий | Среднеуглеродистые стали марок 10, 20, медь, латунь, алюминий | ||

| z | Dz | z | Dz | |

| 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 | 0,120 0,140 0,160 0,200 0,240 0,280 0,320 0,360 0,400 | +0,100 | 0,140 0,160 0,200 0,240 0,280 0,320 0,360 0,450 0,500 | +0,100 |

Пуансон для вырубки контура пригоняют по матрице с двусторонним зазором z = 0,120 мм.

Расчет исполнительных размеров матрицы и пуансона. Так как вырубается наружный контур, то определяет исполнительные размеры матрицы. Припуски на износ и допуски на изготовление принимают по табл. 4.

Припуски на износ и допуски на изготовление матриц и пуансонов в мм

| Допуски на штампуемые детали | Припуски на износ П | Допуски на рабочие размеры | |

Матрицы  Пуансона Пуансона

| |||

| 0,020 | П =  0,006 0,006

| 0,004 | |

| 0,025 | 0,008 | 0,005 | |

| 0,030 | 0,009 | 0,06 | |

| 0,035 | 0,011 | 0,008 | |

| 0,040 | |||

| 0,045 | 0,013 | 0,009 | |

| 0,050 | 0,015 | 0,011 | |

| 0,060 | 0,018 | 0,013 | |

| 0,070 | 0,021 | 0,015 | |

| 0,080 | 0,024 | 0,01 | |

| 0,090 | 0,027 | 0,020 | |

| 0,100 | 0,030 | 0,022 | |

| 0,120 | 0,10 | ||

| 0,140 | 0,12 | 0,035 | 0,030 |

| 0,160 | 0,14 | ||

| 0,170 | |||

| 0,200 | 0,16 | ||

| 0,230 | 0,18 | ||

| 0,240 | |||

| 0,250 | 0,20 | 0,045 | 0,045 |

| 0,26 | 0,20 | 0,045 | |

| 0,28 | |||

| 0,30 | 0,25 | 0,060 | |

| 0,34 | |||

| 0,36 | 0,30 | 0,080 | |

| 0,38 | |||

| 0,40 | |||

| 0,43 | 0,35 | 0,100 | |

| 0,46 | |||

| 0,52 | 0,40 | 0,120 | |

| 0,53 | |||

| 0,60 | 0,50 | 0,140 | |

| 0,62 | |||

| 0,68 | 0,55 | 0,170 | |

| 0,74 | 0,60 | ||

| 0,87 | 0,70 | 0,200 | |

| 1,00 | 0,80 | ||

| 1,15 | 0,90 | 0,260 | |

| 1,35 | |||

| 1,55 | 1,25 | 0,300 |

В зависимости от принятой технологии изготовления штампов применяют следующие методы расчётов исполнительных размеров:

. Определение исполнительных размеров матрицы для вырубки контура и пуансона для пробивки отверстия. Вторая рабочая деталь соответственно обрабатывается по первой с заданным двусторонним зазором z.

. Определение исполнительных размеров пуансонов для вырубки контура или для пробивки отверстия изделия. Матрица в этих случаях обрабатывается по пуансону с двусторонним зазором z (способ изготовления матрицы: по оттиску с пуансона).

Исполнительные размеры пуансона рассчитывают (1, по табл. 20), припуски на износ и допуск на изготовление (по табл. 4):

для размеров детали, увеличивающихся при износе матрицы, и являются несимметричным размером, то Lм определяем по формуле:

м = (Lн - П)+δ; (4)

В данном случае такими размерами являются такие как, L1=15,5 мм;

L2=25 мм;

П1=0,35 мм; δ1=0,1;

П2=0.8 мм; δ3=0,2;м1 = (15,5 - 0,35) + 0,1 = 15,15 + 0,1 мм;м2 = (25 - 0,8) + 0,2 = 24,2 + 0,2 мм;

для размеров детали, уменьшающихся при износе матрицы, и являются несимметричным размером, то Lм определяем по формуле:

м = (Lн + П)-δ´; (5)

Этим размером является: D3=3,5 мм; D4=5 мм;

П3=0,14 мм; δ13´ =0,035;

П4=0,25 мм; δ14´ =0,06;

Lм3= (3,5+ 0,14)-0,035 =3,64-0,035 мм;

Lм4= (5 + 0,25)-0,06 =5,25-0,06 мм;

Для размеров детали, остающихся неизменными при износе штампа определяем по формуле:

Lп=(LH)±0,5Δ (6)

Таким размером является: В5=19 мм

Lп5=(19)±0,5·0,16=19±0,08 мм.

На чертеже пуансона проставляют исполнительные размеры матрицы (без допусков) и приписывают: «Пуансон пригнать по матрице с двусторонним зазором z = 0,120 мм». Величину зазора определяют по справочным данным в методическом указание 1.

В случае изготовления матрицы по оттиску пуансона определяют исполнительные размеры пуансона. Матрицу окончательно обрабатывают по пуансону с двусторонним зазором z = 0,120 мм.

Исполнительные размеры пуансона рассчитывают (1, по табл. 20), припуски на износ и допуск на изготовление - (по табл. 4):

для размеров детали, увеличивающихся при износе штампа, - по формуле:

LП=(LH-z)±0,2Δ (7)

Таких размеров нет.

для размеров детали, уменьшающихся при износе штампа, - по формуле:

LП=(LH+z)±0,2Δ (8)

Такими размерами являются: d=5 мм; d=3,5 мм

LП=(5+0,12)±0,2·0,14=5,12±0,028 мм

LП=(3,5+0,12)±0,2·0,25=3,62±0,05 мм