Поворотные стреловые краны. Кран с поворотной платформой, или неподвижной колонной, позволяет брать груз в любой точке трюма или погрузочной площадки порта в зоне действия крана и опускать его также в любой точке этой зоны. Кран, как правило, имеет три механизма: подъема груза, изменения вылета и поворота. На больших судах нередко устанавливают несколько таких кранов.

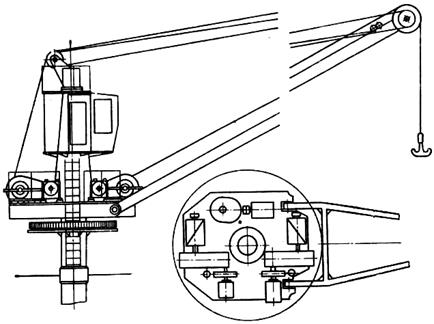

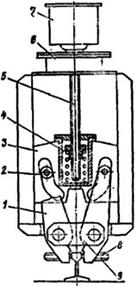

Привод кранов обычно электрический, переменного или постоянного тока от бортовых электростанций судна. Краны могут быть крюковыми и грейферными. На рис. 9.9 представлен судовой кран с неподвижной колонной. Следует отметить, что механизмы поворотных стреловых судовых кранов не защищены от атмосферных воздействий.

| Рис. 9.9. Схема судового крана с неподвижной колонной |

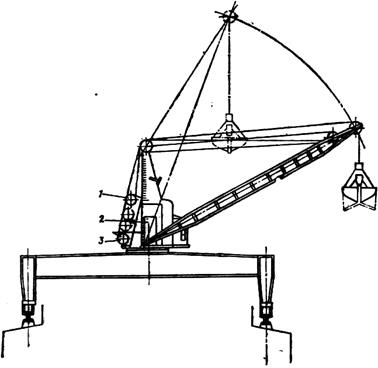

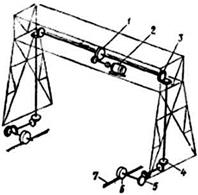

Судовые поворотные краны обычно устанавливают на опорной конструкции, имеющей форму круглой трубы с уширенной верхней частью, связанной с элементами корпуса судна. Эти краны можно устанавливать также и на портале (рис. 9.10), перемещающемся вдоль корпуса судна.

| Рис. 9.10. Судовой поворотный кран на портале, перемещающемся вдоль корпуса судна:1 ‑ стрелоподъемная лебедка; 2 ‑ механизм поворота; 3 ‑ грузовая лебедка |

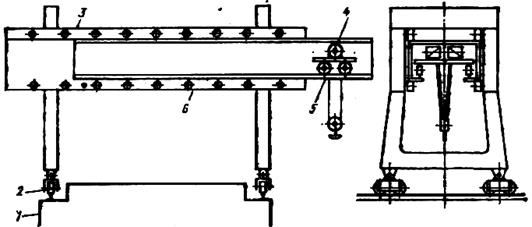

Козловые судовые краны. Эти краны передвигаются по рельсовым путям, проложенным по палубе над крышками трюмных люков. Главные балки моста жестко прикреплены к опорам. Стойки каждой из опор соединены между собой стяжкой. Таким образом, кран представляет собой жесткую пространственную конструкцию. При отсутствии консолей кран невозможно использовать для погрузо-разгрузочных работ. Однако в походном положении консоли необходимо убирать, так как они создают большое аэродинамическое сопротивление и мешают маневрированию судна (особенно в порту). Поэтому их делают выдвижными или складными. В походном положении кран сдвигают к кормовой надстройке судна, консоли убирают и кран прочно крепят к палубе. На судах применяют также однобалочные козловые краны.

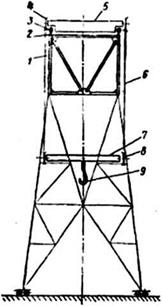

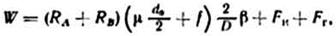

Представляет интерес судовой козловой кран грузоподъемностью 3 т, выпускаемый японской фирмой «Мицубиси» (рис. 9.11). Кран имеет пролет 15,2 м, консоли длиной по 6,7 м каждая, полную высоту подъема 18,3 м, скорости: подъема 60…30 м/мин; передвижения тележки 50 м/мин; передвижения крана 10 м/мин. Между двумя главными балками крана в направляющих роликах может перемещаться рама, длина которой равна длине главных балок. Эта рама, будучи выдвинута на правый или левый борт судна, образует консоль. Грузовая тележка движется внутри рамы, к которой прикреплена кабина крановщика.

Рис. 9.11. Судовой козловой кран с выдвигающейся рамой: 1‑корпус судна; 2 ‑опора крана; 3 ‑мост крана; 4 ‑ тележка; 5 ‑ рама; 6 ‑ ролики

Рис. 9.11. Судовой козловой кран с выдвигающейся рамой: 1‑корпус судна; 2 ‑опора крана; 3 ‑мост крана; 4 ‑ тележка; 5 ‑ рама; 6 ‑ ролики

|

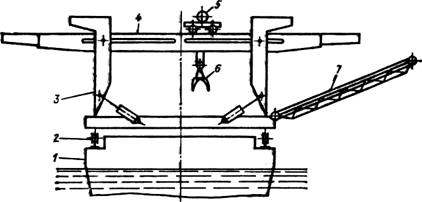

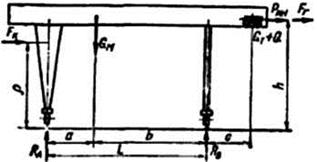

На рис. 9.12 представлена схема грейферного судового крана. Особенностью этого крана являются опоры, имеющие Г-образную форму и перемещающиеся с помощью гидроцилиндров в вертикальное или наклонное положение. Пролетное строение имеет прорези, в которые входят штыри, соединяющие его с опорами. При наклоне опор в походное положение высота конструкции уменьшается.

| Рис. 9.12. Судовой грейферный кран с опускающимся мостом и конвейером: 1 ‑ корпус судна; 2 ‑ колеса крана; 3 ‑ опускающиеся опоры; 4 ‑ мост крана; 5 ‑ тележка; 6 ‑ грейфер; 7 ‑ конвейер |

Кран оборудован ленточным конвейером. Такими кранами оборудуют суда, перевозящие насыпные материалы (уголь, руду и пр.).

Подпалубные краны. Особым типом судовых кранов являются подпалубные краны, предназначенные для погрузки или разгрузки автомобилей, крупных штучных грузов и других грузов в контейнерах или на специальных поддонах. Суда, оборудованные этими кранами, имеют в бортах проемы, закрываемые в походном положении герметичными створками. Под главной палубой, от проема правого борта до проема левого борта, подвешены подкрановые пути, по которым на роликах передвигается прямоугольная рама — мост крана. Внутри рамы движется грузовая тележка с подвешенной к ней кабиной крановщика. Рама и кабина могут двигаться одновременно. В крайнем положении рамы вылет ее за борт составляет 4,6 м. Грузоподъемность этих кранов достигает 6,5 т. Кран оборудован простейшим автоматическим захватом для поддонов, который подвешивают на четырех канатах. Управление краном осуществляется из кабины крановщика. Кран может перемещать грузы только поперек судна. Перемещение груза вдоль судна должно производиться другими средствами (подпал.убными погрузчиками, электрокарами и т. п.).

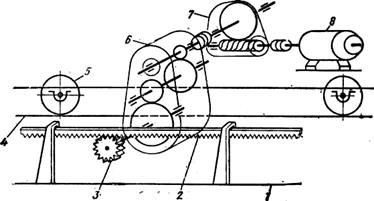

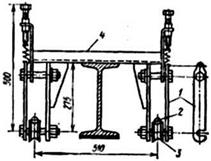

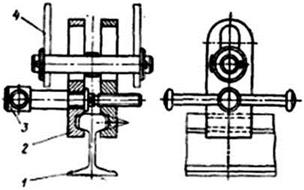

Механизмы судовых кранов. Механизмы подъема судовых кранов принципиально не отличаются от механизмов подъема кранов общего назначения. К особенностям первых относится наличие в них устройства, служащего для уменьшения раскачивания груза. В простейшем случае груз подвешивается на трех канатах. На вершине стрелы расставлены блоки, и груз, находящийся под действием натяжения трех наклонных ветвей каната, раскачивается меньше, чем груз, подвешенный на одном канате. К специфическим условиям работы судовых кранов относятся качка, крен и дифферент судна. В связи с этим в качестве механизма передвижения применяют зубчато-реечный механизм (рис. 9.13). Иногда используют и механизмы с цепным приводом. В отдельных случаях применяют канатный привод передвижения тележек по обычной схеме.

| Рис. 9.13. Зубчато-реечный механизм передвижения судового, козлового крана: 1 ‑ корпус судна; 2 ‑ зубчатая рейка; 3 ‑ шестерня; 4 ‑ рельс; 5 ‑ ходовое колесо крана; 6 и 7 ‑ редукторы; 8 ‑ двигатель |

В походном положении краны, передвигающиеся по палубе судна, должны быть надежно закреплены с помощью специальных устройств.

КÓЗЛОВЫЕ КРАНЫ

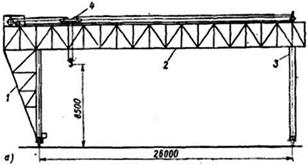

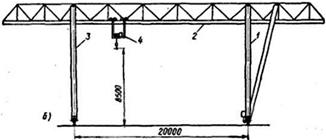

Кóзловые краны — это краны мостового типа, мост (пролетные строения) которых установлен на опоры, перемещающиеся по рельсам, опирающимся на бетонные фундаменты (рис. 5.1).

|

|

| Рис. 5.l. Общий вид кóзловых кранов: а ‑ без консолей; б ‑ с консолями; 1 ‑ жесткая опора; 2 ‑ мост; 3 ‑ гибкая опора; 4 ‑ тележка крана |

Кóзловые краны по назначению разделяют на перегрузочные, строительно-монтажные и специального назначения. Грузоподъемность перегрузочных кóзловых кранов обычно 3,2…50 т, пролет 10…40 м, высота подъема в зависимости от условий погрузки-разгрузки 7…16 м, скорость подъема 5…10 м/мин, передвижения тележки 20…40 м/мин, передвижения крана 20…60 м/мин.

Грузоподъемность строительно-монтажных кóзловых кранов 300…400 т, пролет 60…80 м. высота подъема 20…30 м; скорость подъема 0,1…0,5 м/мин, передвижения тележки 0,6…1,0 м/мин, передвижения крана 0,24…1,5 м/мин, установочные (посадочные) скорости подъема 0,05…0,10 м/с, передвижения тележки и крана 0,1 м/с.

Преимущественное распространение находят кóзловые краны с гибкой подвеской грузозахватного устройства: крюковые, а также грейферные и магнитные. Для грейферных и крюковых кранов принимают! ускорение 0,15 м/с2 и замедление 0,25 м/с2; для монтажных кранов ускорение 0,08 м/с2 и замедление 0,12 м/с2.

Перегрузочные кóзловые краны предназначены для перегрузки штучных и сыпучих грузов на складах, в портах, на железнодорожных станциях. Монтажно-строительные краны используют при монтаже различного оборудования, энергетических установок и сборных транспортных сооружений. Краны специального назначения обслуживают гидротехнические сооружения.

ГОСТ 7352—81 устанавливает параметры кóзловых кранов грузоподъемностью 3,2…32 т с пролетами 10…32 м и высотой подъема 7,1; 8,0; 9,0 и 10 м.

Наиболее распространены кóзловые краны с двухстоечными опорами. Одна из опор (рис. 5.1, а) может быть жестко соединена с мостом (жесткая или пространственная опора), а другая шарнирно (гибкая или плоская опора). У кóзловых кранов с пролетом (расстоянием между осями крановых рельсов) менее 25 м обе опоры рационально выполнять жесткими. При этом упрощаются изготовление и монтаж, но существует опасность возникновения усилия распора ввиду влияния температурных деформаций [10].

Рельсовый путь каждой из опор тяжелого крана (грузоподъемностью 1000 т и более) может состоять из двух и более рельсов. Ходовые тележки имеют в этом случае пространственную балансирную подвеску. В некоторых случаях рельсы укладывают на разных уровнях при различной высоте опор. Кран называют полукóзловым, если мост одной стороной опирается на крановый путь, а другой на опорные стойки.

Грузовая тележка перемещается по мосту крана. Механизм передвижения тележки, как и механизм подъема, может быть установлен на тележке (автономная грузовая тележка) или на металлической конструкции моста. Нередко механизм подъема расположен на металлической конструкции моста, а тележка снабжена только механизмом передвижения.

| Рис. 5.2. Сечения балок однобалоч-ных мостов кóзловых кранов: а ‑ ригель прямоугольного сечения из сортового проката; б ‑ ригель треугольного сечения из труб |

Кóзловый кран имеет металлическую конструкцию, механизмы подъема груза, передвижения тележки и передвижения крана. Грейферные краны оборудованы специальной грейферной лебедкой и при наличии механизма подъема имеют еще механизм замыкания грейфера. Если имеется необходимость ориентации груза, то тележку снабжают поворотной частью, как тележку некоторых металлургических кранов. Для уменьшения раскачивания груза может быть использован жесткий подвес грузозахватного устройства (как в мостовых кранах) либо пирамидальные канатные подвески.

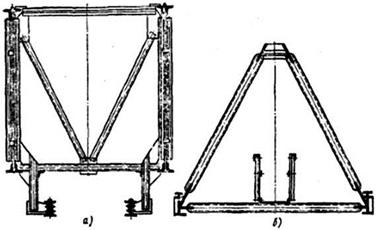

Металлические конструкции. Металлическая конструкция состоит из моста (без консолей, с одной или двумя консолями) и двух опор. Мост может быть выполнен однобалочным или двухбалочным. Часто пролетное строение крана представляет собой пространственную конструкцию, состоящую из двух, связанных между собой ферм. Однобалочные мосты более характерны для кранов грузоподъемностью 5…10 т. В качестве тележки в этом случае используют электротали. На рис. 5.2 представлены два типа сечения однобалочных мостов кóзловых кранов.

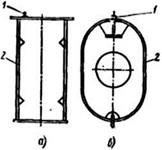

Кóзловые краны большой грузоподъемности выполняют с двухбалочными мостами. Типичные формы поперечных сечений балок этих мостов приведены на рис. 5.3. Рельсы для перемещения тележек в этих кранах обычно установлены на верхней части главных балок. Грузовые канаты проходят между главными балками.

|

| ||

| Рис. 5.3. Сечения балок двухбалочных мостов кóзловых кранов: а ‑ коробчатая балка прямоугольной формы; б ‑ балка овальной формы; 1 ‑ рельс; 2 ‑ стенка (оболочка) | |||

| Рис. 5.4. Опора двухбалочного кóзлового крана |

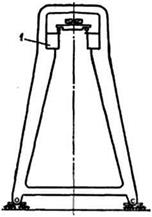

На рис. 5.4 показаны жесткая опора и сечение пролетного строения двухбалочного кóзлового крана. В этом кране главные балки 1 прикреплены к опорам, грузовые канаты проходят между главными балками, а тележка перемещается внутри пролетного строения. Этот кран может быть выполнен с консолями.

На рис. 5.5 показано сечение однобалочного пролетного строения, имеющего внутри раскосы. Тележка в этом случае перемещается по пролетному строению сверху. Груз подвешен к траверсе. Этот кóзловый кран может быть выполнен бесконсольным.

Опоры кóзловых кранов представляют собой плоские или пространственные фермы (рис. 5.1), либо листовую коробчатую конструкцию (рис. 5.4). В последнее время однобалочные кóзловые краны снабжают одностоечными опорами Соединение стоек с ходовыми тележками может быть жестким или шарнирным. Кабина управления крана может быть выполнена неподвижно закрепленной на металлоконструкции (обычно у жесткой опоры) или подвижной (перемещается вместе с тележкой).

Механизмы подъема. Кóзловые краны могут быть выполнены с электрической передвижной талью (ГОСТ 22584—77), с управлением из кабины или с пола, облегченного исполнения и с грузовой тележкой, с управлением из кабины, облегченного и нормального исполнения. Если механизм подъема кóзлового крана установлен на грузовой тележке, то он не имеет отличий по сравнению с механизмом мостового крана общего назначения. Кóзловые краны с двухбалочными мостами снабжают грузовыми тележками мостовых кранов с соответствующими параметрами (грузоподъемность, скорость передвижения, режим работы).

Если механизм подъема установлен на металлоконструкции крана (на мосту), то для обеспечения высоты подъема неизменной при передвижении тележки предусматривается специальная схема запасовки каната (рис. 5.6). Канат подъемной лебедки, установленной с одной стороны моста, проходит на блок тележки к грузовому полиспасту, а затем через другой блок тележки к концевой балке моста.

| ||

| ||

| Рис. 5.5. Схема моста: 1 ‑ мост: 2 ‑ рельс; 3 ‑ колесо тележки; 4 ‑ блок механизма подъема на тележке; 5 ‑ тележка; 6 ‑ канат; 7 ‑ траверса; 8 ‑ блок механизма подъема на траверсе; 9 ‑ крюк | Рис. 5.6. Схема запасовки каната механизма подъема при установке механизмов подъема и передвижения тележки на мосту |

Преимуществом рассмотренной схемы, при которой механизм подъема установлен стационарно, является уменьшение массы грузовой тележки и, следовательно, массы моста и крана в целом. Это уменьшение массы крана может составлять 20%. Провес грузовых канатов в системах такого рода особенно при передвижении тележки без груза может быть довольно значительным. Поэтому следует предусматривать тросоподдержки (рис. 5.7), выполненные в виде секторов, расположенных с внешней стороны роликов и удерживаемых в вертикальном положении пружинами. Чтобы направить канат на ролик, следует отвести сектор в сторону.

| Рис. 5.7. Тросоподдержка кóзлового крана, имеющего две ветви грузового каната: 1 ‑ откидная деталь; 2 - канат; 3 ‑ блок; 4 ‑ мост |

Механизмы передвижения тележки. В зависимости от выбранной конструкции моста и грузоподъемности крана грузовые тележки по конструктивному исполнению весьма раз- нообразны. Они могут быть монорельсовыми и передвигаться так же, как электротали, по швеллерам, присоединенным к пролетным балкам моста. Двухрельсовые тележки более мощных кранов перемещаются по крановому рельсовому пути, закрепленному на двух главных балках моста. Рельсы могут быть расположены сверху на главных балках или на кронштейнах. В некоторых кранах двухрельсовые грузовые тележки перемещаются по полкам двутавров, расположенных под пролетным строением. Различают самоходные тележки и с канатной тягой.

| Рис. 5.8. Схема механизма передвижения тележки при расположении привода на мосту: 1 ‑ барабан; 2 ‑ отклоняющие блоки; 3 ‑ канат; 4 ‑ регулирующее устройство; 5 ‑ пружинный амортизатор; 6 ‑ кабина управления; 7 ‑ тележка |

При канатной тяге не только привод подъема груза, но и привод передвижения тележки установлены на мосту. Движение сообщается тележке при помощи каната (рис. 5.8). Лебедка передвижения тележки в этом случае имеет барабан 1, который охватывается обычно тремя витками каната. Привод лебедки механизма передвижения тележки осуществляется от двигателя переменного тока с фазным ротором через зубчатый редуктор. Такой привод может удовлетворительно работать только в том случае, если канат постоянно натянут. Для этого его прикрепляют к тележке с помощью пружинного амортизатора 5, причем предусматривается устройство 4, регулирующее натяжение тягового каната 3.

На концах моста крана установлены ограничители конечных положений (концевые упоры и буферы). Для смягчения возможных ударов тележки концевые упоры выполнены с деревянными брусьями.

Буферы выполнены резиновыми, а в ответственных случаях (большая грузоподъемность или высокая скорость) пружинными или гидравлическими. На некотором расстоянии перед упорами установлены концевые выключатели, которыми отключаются двигатели и включаются тормоза. Концевой выключатель механизма передвижения должен быть установлен таким образом, чтобы он срабатывал тогда, когда расстояние до упора, на которое должна переместиться тележка, будет равным половине пути торможения механизма передвижения. Зная номинальную скорость тележки и замедление при торможении (определяется при расчете тормоза), можно определить путь торможения и расстояние от упора до места установки концевого выключателя.

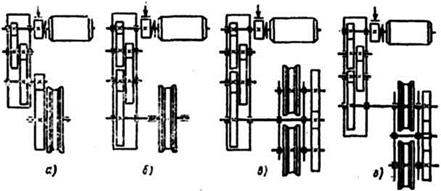

Механизм передвижения крана. В кóзловых кранах ранее обычно применяли один двигатель, который устанавливали на мосту. От двигателя вращение передавалось системой валов и конических зубчатых колес ходовым колесам обеих опор (рис. 5.9). Такая конструкция механизма передвижения несколько уменьшает перекос крана при неодинаковой нагрузке опор. Однако вследствие трудоемкости проведения ремонтов этот привод в последнее время не применяют.

| Рис. 5.9. Механизм передвижения кóзлового кранa при установке одного двигателя на мосту: 1 ‑ редуктор; 2 ‑ двигатель; 3, 4, 5 ‑ конические редукторы; 6 ‑ ходовые колеса; 7 ‑ рельсы |

Известна также конструкция механизма передвижения с электрическим валом, при которой фазные роторы двигателей противоположных опор соединены между собой. При использовании этого механизма передвижения уменьшается перекос крана, но вследствие большой стоимости он не нашел широкого распространения.

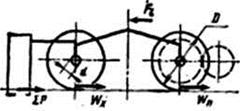

Механизм передвижения кóзловых кранов в основном выполнен с раздельным приводом колес противоположных опор (рис. 5.10). На каждой опоре обычно установлен асинхронный двигатель с фазным ротором, соединенный с ходовыми колесами через редуктор.

|

| Рис. 5.10. Схемы механизмов передвижения кóзловых кранов: а ‑ с двухступенчатым редуктором; б ‑ с трехступенчатым редуктором; в, г ‑ с балан сирами |

В отдельных случаях применяют мотор-редукторы, включающие фланцевый электродвигатель, глобоидный червячный редуктор и электромагнитный колодочный тормоз. Находят применение обычные фланцевые двигатели. Ходовые тележки могут быть одноколесными и многоколесными. Обычно не более 50 % колес являются приводными. Тяжелые краны оборудуют балансирными тележками. Ходовые колеса в настоящее время монтируют на подшипниках качения. Известны кóзловые краны на пневмоколесном ходу.

Кóзловые краны преимущественно работают на открытом воздухе и могут подвергаться значительным ветровым нагрузкам. При давлении ветра менее (15…25)·105 Па кóзловые краны достаточно надежно удерживаются тормозами механизма передвижения. При превышении этого давления для предупреждении аварии кóзловый кран снабжают противоугонными захватами. Они включаются от прибора, при помощи которого автоматически измеряется давление или скорость ветра.

Противоугонные захваты могут быть с ручным или с механическим приводом. Захваты с ручным приводом (рис. 5.11) достаточно надежно удерживают кран при ветровой нагрузке, но для их включения требуются большие затраты времени. Указанный недостаток ручных захватов является причиной все более широкого применения приводных захватов (рис. 5.12). Однако следует иметь в виду, что при установке приводных захватов нужно предусматривать ручные эахваты (на случай выхода из строя автоматически действующих).

|

| |

| Рис. 5.11. Рельсовый захват с ручным приводом: 1 ‑ рельс; 2 ‑ губки захвата; 3 ‑ рукоятка; 4 ‑ элемент конструкции крана | Рис. 5.12. Приводной захват: 1 ‑ рычаг; 2 ‑ ролик; 3 ‑ клиновой ползун; 4 ‑ пружина; 5 ‑ винт; 6 ‑ редуктор; 7 ‑ двигатель; 8 ‑ ролик; 9 ‑ стяжка клещей |

Захваты с механическим приводом можно разделить на самозатягивающиеся и захваты с принудительным зажатием головки рельса. В захватах с самозатягиванием механизировано только приведение их в исходное положение для зажатия, а усилие зажатия возникает в результате сил трения между поверхностями головок рельсов и поверхностями захвата. Самозатягнвающиеся захваты приводятся в действие пружиной. Автоматически действующие захваты должны включаться при остановленном кране. Невыполнение этого условия приводит к их быстрому изнашиванию. Включению захваюв должно предшествовать включение тормоза. Продолжительность включения тормоза до остановки крана (6…8 с) соответствует времени включения захватов.

Принцип действия захвата с приводом состоит в следующем. После подачи датчиком скорости или давления ветра команды на отключение основных крановых механизмов, включение тормоза и противоугонных захватов двигатель 7 через редуктор 6 приводит во вращение винт 5. Клиновый ползун 3 (имеющий резьбу и удерживаемый от вращения) опускается и после соприкосновения стяжки клещей 9 с головкой рельса воздействует наклонными пазами на ролики 2, установленные на верхних концах рычагов 1. При этом верхние концы рыччгов расходится и рельс оказывается зажатым. Наличие пружины гарантирует некоторое ограничение усилия зажатия рельса и предохраняет захват от повреждений. В крайних положениях ползуна (внизу или вверху) происходит автоматическое выключение двигателя. Пазы клинового ползуна выполнены так, что в верхней части наклон их больше, а в нижней меньше. Нижний участок обеспечивает быстрое сведение и разведение клешей без нагрузки, а верхний — достаточное усилие зажатия (при небольшом усилии при перемещении). Существуют другие конструкции противоугонных захватов.

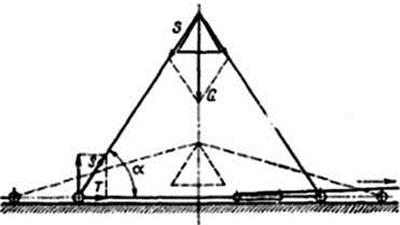

Расчет противоугонных устройств сводится к определению усилия, которое должны создать захваты для удержания при действии ветровой нагрузки в нерабочем состоянии крана (рис. 5.13).

| Рис. 5.13. Схема к расчету противоугонного захвата |

Ветровая нагрузка FВ уравновешивается силами сопротивления холостых колес WХ силами сопротивления приводных колес WП и силами трения в противоугонных устройствах Σ P;

где µ ‑ коэффициент трения в ребордах колес, его принимают равным 1; RХ и RП ‑ давление на холостые и приводные колеса; М Т ‑ момент тормозов, приведенный к валу приводных колес.

Следуег иметь в виду, что сила сопротивления приводных колес не может быть больше силы трения скольжения, т. е. WП < RП µ0. Таким образом, необходимая сила трения в противоугонных устройствах Σ P = n (F В ‑ W П ‑ W Х) (здесь n ‑ коэффициент запаса) [11].

Для своевременного отключения механизмов крана и приведения в действие противоугонных устройств, если ветровая нагрузка превышает допустимое значение, на кранах устанавливают датчики скорости или давления ветра. Они могут быть вертушечными, гидростатическими, флюгерными или генераторными. Особенностью кóзловых кранов является то, что для них представляет наибольшую опасность ветер в продольном направлении путей. Поэтому наиболее приемлемыми являются датчики, подающие сигнал только при определенном направлении ветра.

В настоящее время выпускается такой сигнализатор давления ветра СДВ. Его устанавливают в верхней точке металлоконструкции крана. Вследствие действия различных давлений на противоположные опоры, сопротивлений и тяговых усилий двигателей происходит перекос металлической конструкции крана (отставание одной наиболее нагруженной опоры и опережение противоположной). В результате возникают нагрузки от перекоса крана. Они часто могут иметь определяющее значение при расчете опор на прочность (сочетание нагрузок 1 и 2 в табл. 5.1). Нагрузки oт перекоса возникают вследствие рассеяния характеристик двигателей в результате неточности изготовления, различия в диаметрах ходовых колес, различия коэффициентов трения на опорах и т. п. Существует несколько методик расчета нагрузок от перекоса [1, 10].

ОСОБЫЕ ТИПЫСПЕЦИАЛЬНЫХ КÓЗЛОВЫХ КРАНОВ

Самомонтирующиеся кóзловые краны. Монтаж кóзловых кранов представляет собой достаточно трудоемкую операцию.

Для облегчения монтажа созданы самомонтирующиеся кóзловые краны. Эти краны, монтаж которых обеспечивается их собственными механизмами (при этом почти отпадает необходимость привлечения вспомогательных грузоподъемных приспособлений и автомобильных кранов), получают все более широкое распространение.

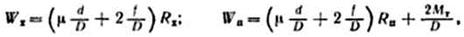

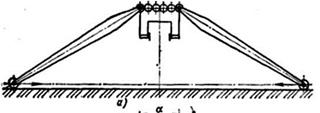

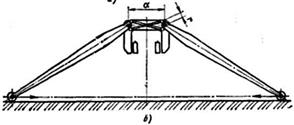

Наиболее распространенным методом самомонтажа кóзловых кранов является подъем моста путем стягивания попарно нижних концов установленных на тележки стоек каждой из опор. Этим способом осуществляется в настоящее время монтаж кранов грузо- подъемностью до 20 т.

Монтаж кóзлового крана такого типа производят следующим образом (рис. 5.14). Перед монтажом мост крана располагают перпендикулярно крановым путям на шпальных клетках. Опорные стойки присоединяют к мосту при помощи шарниров, а их ходовые тележки устанавливаются на крановый путь. С помощью вспомогательной лебедки или с помощью механизма передвижения крана производят стягивание опорных стоек и подъем моста в рабочее положение. Когда подъем моста будет осуществлен, стойки каждой из опор соединяют между собой при помощи жесткого элемента (затяжки).

| Рис. 6.14. Схема самомонтирующегося кóзлового крана |

Если мост кóзлового крана имеет прямоугольное сечение (рис. 6.15, а), то при различных скоростях передвижения тележек отдельных опор возможен поворот моста. Во избежание этого на верхних концах каждой опоры устанавливают зубчатые секторы, связанные между собой промежуточными зубчатыми колесами. При зацеплении эти секторы обеспечивают одинаковые углы наклона опорных стоек при подъеме.

|

|

| Рис. 5.15. Схема самоподъема кóзловых кранов: а ‑ с зувчатыми колесами; б ‑ с перекрещивающимися рычагами |

При самоподъеме кóзлового крана одинаковый угол наклона опорных стоек можно обеспечить соединением их кронштейнов с помощью перекрещивающихся рычагов (рис. 5.15, б). Кронштейны опор можно также соединить двумя тросами, огибающими ролики на концах рычагов, свободно вращающихся иа осях, расположенных у нижних поясов моста. Такими канатно-рычажными блокировочными механизмами снабжают самомонтирующиеся кóзловые краны ККС-10.

Усилие, необходимое для стягивания стоек самоподъемного кóзлового крана, может быть определено по уравнению T = G ctg α/ n (см. рис. 5.14),

где G ‑ вес крана при ной плоскости: n ‑ число стоек опор кóзлового крана, n = 4.

При угле наклона α = 0 T = ∞. Усилие для стягивания резко уменьшается и при а = 14° Т = G; при α = 70...80° (полный подъем крана) Т = (0,1...0,05) G Оптимальный угол наклона стоек в начале подъема составляет 20...25°. При этом мост крана (для существующих конструкций) перед монтажом должен быть поднят на высоту 4...6 м oт уровня крановых рельсов.

Таким образом, благодаря специальному исполнению опорных стоек можно обеспечить требуемый угол наклона их при подъеме моста крана.

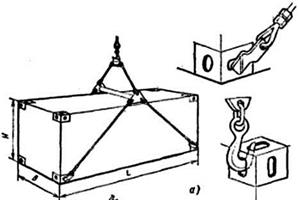

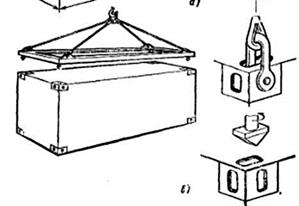

Контейнерные краны. Эти краны предназначены для транспортирования большегрузных контейнеров. При их использовании сокращается время погрузки и разгрузки.

Основной особенностью контейнерных кранов является наличие грузозахватного устройства — спредера. Контейнерный кран в основном имеет две консоли. Одна из них при работе расположена над складом контейнеров, другая — над погрузочной площадкой. Между опорами крана размещен один рельсогый путь и могут перемещаться транспортные средства (грузовой автомобиль, тягач или контейнеровоз). В некоторых случаях пролет крана рассчитан на три железнодорожных пути и в этом случае он составляет 20 м, а длина консолей 6 м. Высота подъема из расчета складирования контейнеров в три яруса может достигать 8 м. Продольная ось спредера расположена по направлению движения крана. Поэтому целесообразно применение сдвоенною механизма подъема. В результате грузовые тележки контейнерных кранов имеют бóльшую ширину, чем тележки обычного исполнения. Увеличивается и расстояние между стойками опор крана.

Основная скорость подъема контейнерных кранов менее 12 м/мин; доводочная скорость 0,1 м/мин (обеспечивается вспомогательным двигателем).

Грузоподъемность контейнерных кранов принимают в соответствии с грузоподъемностью контейнеров. Собственная масса спредера значительна. Так, при грузоподъемности контейнеров 20 т масса спредера составляет около 3 т. Соответственно грузоподъемность крана принимают до 30 т. Основные параметры контейнеров (в том числе и большегрузных) устанавливает ГОСТ 18477—79. Грузоподъемность контейнеров составляет 30, 25, 20 и 10 т; длина L ‑ 12192, 9125, 6058 и 2991 мм; ширина В = 2438 мм; высота Н = 2591 и 2438 мм.

Контейнеры имеют регламентированные угловые фитинги для захвата при погрузке-разгрузке. Способы захвата контейнеров с помощью контейнерных кранов показаны на рис. 5.16. При использовании кранов общего назначения контейнер можно захватывать за нижние фитинги (рис. 5.16, а). Более производительным является применение спредера, представляющего собой раму с угловыми (рис. 5.16, б) поворотными замками с Т-образными головками (штыками). Размеры спредера должны точно соответствовать размеру контейнеров. Имеются спредеры с раздвижной рамой. В этом случае спредер может быть использован для захвата контейнеров нескольких типоразмеров (обычно двух). Штыки обычно поворачиваются от специального привода, установленного на спредере [9].

|

|

| Рис. 5.16. Способы захвата контейнеров кóзловыми кранами |

При захвате контейнера Т-образные головки замков должны быть введены в отверстия верхних фитингов и повернуты на угол 90°. Для одновременного ввода всех четырех захватных головок в отверстия верхних фитингов спредер должен быть ориентирован на контейнере с помощью направляющих на раме. На каждой из продольных балок спредера расположены две жесткие направляющие, а на поперечных — две откидные. Подвеску спредера осуществляют в основном на четырех полиспастах. На раме спредера имеется шестеренный насос дли гидроцилиндров поворотных замков захвата и откидных направляющих спредера. Насос приводится в действие электродвигателем мощностью около 1,5 кВт, питание которого осуществляется при помощи гибкого кабеля.

Известны контейнерные краны на рельсовом и пневмоколесном ходу. Преимуществом последних является их бóльшая маневренность. К контейнерным кранам могут быть отнесены так называемые контейнеровозы. Контейнеровоз представляет собой пневмоколесный кран с двигателем внутреннего сгорания, имеющий только механизм подъема и механизм передвижения. Контейнеровоз транспортирует контейнеры на небольшой высоте.

Кóзловые краны для гидроэлектростанций. Эти краны предназначены для выполнения операций, связанных с монтажом и эксплуатацией гидроэлектростанций. Специфические условия эксплуатации этих кранов обусловливают разнообразие их конструкций. Эти краны обычно большой грузоподъемности (100…500 т) при относительно малых пролетах.

Кóзловые краны для электростанций можно разделить на краны для монтажа и обслуживания машинных залов, для машинных залов и плотин и только для плотин. Эти краны могут быть бес- консольными или с консолями, а также могут быть выполнены со стрелами. В некоторых случаях применяют полукóзловые краны.

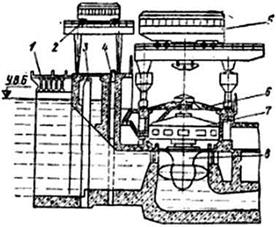

На рис. 5.17 показана схема установки двух кóзловых кранов на гидроэлектростанциях открытого типа.

| Рис. 5.17. Схема установки двух кóзловых кранов на гидроэлектростанциях: 1 ‑ проезжая часть плотины; 2 ‑ кран для операций с затворами и решетками; 3 ‑ му сороудерживающая решетка; 4 ‑ затвор; 5 ‑ кран для гидроагрегатов; 6 ‑ колпак над генератором; 7 ‑ генератор; 8 ‑ турбина; У.В.Б. ‑ уровень верхнего бьефа |

Механизм подъема кóзловых кранов для гидроэлектростанций имеет следующие особенности. В связи с тем, что кран должен поднимать затворы плотин большой ширины, механизм подъема следует оборудовать двумя лебедками, расположенными одна относительно другой на расстоянии, соответствующем ширине затвора. Во избежание возможности перекоса и заклинивания затворов в направляющих пазах pa6oтa лебедок механизма подъема должна быть надежно синхронизирована. Подъем ротора генератора, колпака над ним, затворов и решеток должен производиться с малой скоростью. подъем захватной балки (без груз») для сокращения времени маневрирования затворами желательно осущестлять с большой скоростью. Поэтому механизм подъема должен обеспечить возможность получения двух скоростей.

ОСОБЕННОСТИ РАСЧЕТА КÓЗЛОВЫХ КРАНОВ

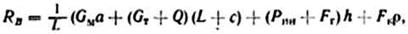

Расчетные основные сочетания нагрузок кóзловых кранов [1] приведены в табл. 5.1. Расчеты механизмов подъема и передвижения тележки кóзловых кранов почти не отличаются от соответствующих расчетов мостовых кранов. Некоторые отличия имеет только расчет механизма передвижения. В кранах без консолей нагрузки на ходовые колеса определяют так же, как нагрузки в мостовых кранах. При расчете кóзловых кранов особенно важно учитывать нагрузки от давления ветра и силы инерции при торможении тележки. Нагрузки на опоры кóзловых кранов с консолями определяют для случая, когда тележка с грузом находится на конце консоли. Согласно схеме на рис. 5.18 реакция опоры В

где G М ‑ вес моста крана; Q ‑ вес груза; G Т ‑ вес тележки; F В ‑ давление ветра, действующее на кран; F Г ‑ давление, действующее на груз; Р ИН ‑ сила инерции при торможении тележки.

Реакции опоры R А=(G М+ G Е+ Q)- R В

Сопротивление передвижению крана

где D ‑ диаметр ходовых колес крана; β ‑ коэффициент, учитывающий сопротивление реборд; F К и F Г ‑ давление ветра, действующее на кран и груз.

| Рис. 5.18. Схема к определению нагрузок на опоры кóзловых кранов и расчету на опрокидывание поперек кранового пути |

| Таблица 5.1 Нагрузки на кóзловые краны | |||||

| Нагрузка | Расчетные сочетания | Про-верка на выно-сли-вость | |||

| При нормальной работе | При предельных нагрузках | При нера-бочем сос<

Поиск по сайту©2015-2026 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2019-11-01 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |