Краны на гусеничном ходу обычно имеют два гусеничных механизма (рис. 8.6), состоящих из рамы и гусеничной цепи, огибающей приводную 1 и натяжную 4 звездочки. Между звездочками установлены опорные колеса 3, которые движутся по бесконечным гусеничным цепям, состоящим из отдельных звеньев («траков»), как по рельсам. Число и диаметр опорных колес в гусеничных механизмах могут быть различны, причем гусеничный механизм лучше приспосабливается к неровностям грунта, если число опорных колес превышает пять, а диаметр их меньше диаметра звездочек.

Рис. 8.6. Схема гусеничного механизма: 1 ‑ задняя звездочка; 2 ‑ траки; 3 ‑ опорные колеса; 4 ‑ передняя звездочка

Рис. 8.6. Схема гусеничного механизма: 1 ‑ задняя звездочка; 2 ‑ траки; 3 ‑ опорные колеса; 4 ‑ передняя звездочка

|

Металлическая конструкция крана опирается на рамы гусениц или на оси опорных колес. Подледние могут быть закреплены на гусеничной раме или с помощью балансирных тележек. Верхняя ветвь гусеничной цепи в механизмах с большим числом опорных колес поддерживается от провисания специальными роликами. Среднее удельное давление гусениц на грунт допускается в пределах 50…150 МПа. Угол набегания цепи на приводную звездочку выбирают в пределах 0…5°.

Среднее давление на грунт

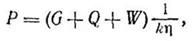

где G ‑ вертикальная сила, действующая на одну гусеницу; b ‑ ширина гусеницы; L ‑ длина опорной поверхности под гусеницей.

Распределение давления на грунт под одной из гусениц может быть неравномерным, а равнодействующая сил, действующих на гусеницу в вертикальном направлении, может быть приложена не посередине длины последней.

Пусть на одну гусеницу длиной L опорной поверхности и шириной b действует сила, равная половине общей вертикальной нагрузки. Если сила G приложена к гусенице на расстоянии λ (рис. 8.7, а) от ее середины, то из условия равенства моментов силы G и равнодействующих q давления получим Gλ = 2qL/3. Равнодействующие давления q= b2Δp/4. Тогда

откуда

Рис. 8.7. Схемы к определению давления на грунт гусеничного крана

Рис. 8.7. Схемы к определению давления на грунт гусеничного крана

|

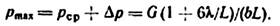

Максимальное давление на грунт

Если линия действия равнодействующей вертикальной нагрузки на кран, равной 2 G, проходит ближе к одной из гусениц, например к правой (рис. 8.7, б), то сила G П, действующая на правую гусеницу, может быть определена из равенства моментов сил относительно середины левой гусеницы:

откуда

Тогда максимальное давление на грунт под правой гусеницей

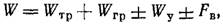

Сила сопротивления при движении гусеничного крана по прямолинейному пути

где W ТР ‑ сила сопротивления от трения; W ГР ‑ сила сопротивления, обусловленная деформацией грунта; W У ‑ сила, обусловленная уклоном пути; F В ‑ ветровая нагрузка.

Определим силу сопротивления от трения, т. е. потери в гусеничном механизме. Потери в верхних роликах, поддерживающих гусеничную цепь, и потери вследствие неравномерности ее движения учитывать не будем. При движении гусеничного крана необходимо преодолевать силу сопротивления трения в нижних опорных колесах WK, в ведущей W'ЗВ и ведомой W''ЗВ звездочках, а также в шарнирах гусеничной ленты WГЛ.

Силу сопротивления трения в опорных колесах можно определить так же, как при движении по рельсам (при двух опорных колесах), т. е.

где k = 2 ‑ коэффициент, учитывающий трение на боковых поверхностях опорных колес; µЦ ‑ коэффициент трения в цапфах колес, f 0 ‑ коэффициент трения качения; d 0 ‑ диаметр осей опорных колес; D O ‑ диаметр опорных колес.

WГЛ=PfШdШ/DЗВ,

где Р ‑ усилие натяжения гусеничной ленты; fШ ‑ коэффициент трения в шарнире; dШ ‑ диаметр шарнира; DЗВ ‑ диаметр звездочки.

Число шарниров, одновременно участвующих в работе на каждой звездочке:

z =π D ЗВ/(2 t),

где t ‑ шаг гусеничной ленты.

Следовательно, суммарная сила сопротивления в шарнирах гусеничной ленты

Вал ведущей звездочки имеет две опоры, а ведомая звездочка свободно вращается на оси. Сила трения в цапфах ведущей звездочки, отнесенная к ее диаметру:

Сила трения в цапфах ведомой звездочки, соответственно,

Суммарная сила сопротивления гусеничного хода (W ГХ)

Приняв d'ЗВ= d''ЗВ= dЗВ и f'ЗВ= f''ЗВ= fЗВ, получим

Удельное (на единицу веса G) сопротивление гусеничного хода

Так как t = π D ЗВ/z, где z ‑ число зубьев звездочки, то

Так как P РАБ является функцией сопротивления передвижению, полученную формулу можно использовать только для оценки потерь, имеющих место в гусеничном механизме. Согласно опытным данным удельное сопротивление гусеничного хода ωГХ=0,05...0,1. Общий расчетный коэффициент полезного действия гусеничного движителя ωГД=0,8...0.85. Приближенно принимают WТР = (0,05...0,07) G cos α.

Сила сопротивления передвижению, обусловленная деформацией грунта:

WГР = f ГР G cos α,

где f ГР ‑ коэффициент, изменяющийся в зависимости от качества грунта в пределах 0,03…0,15.

Сила, обусловленная подъемом (уклоном) пути: WУ = G sin α. В этой формуле α = 3° при движении с грузом и α = 20° при движении без груза.

При расчете механизма передвижения гусеничного крана необходимо учитывать особенности движения гусениц по кривой. Движение гусеничного крана по кривой может быть обеспечено тремя способами: движением обеих гусениц с разными скоростями (возможно при раздельном приводе гусениц и бесступенчатом регулировании); затормаживанием одной из гусениц; движением гусениц в противоположных направлениях. В первом случае поворот осуществляется вокруг центра, расположенного в стороне от пути, во втором — вокруг центра, находящегося на одной из гусениц, и в третьем — вокруг вертикальной оси, проходящей между гусеницами (поворот на месте). Последний случай нецелесообразен, так как кран оборудован механизмом поворота. Из перечисленных случаев практический интерес представляет только второй случай.

При передвижении по кривой гусеничный кран поворачивается вокруг некоторого центра на ее оси, а опорные катки перемещаются по гусеничной цепи прямолинейно. Поворот осуществляется за счет скольжения гусеницы относительно грунта. При этом приходится преодолевать сопротивление качению катков по гусенице и трение при скольжении гусениц по грунту, а также составляющие силы тяжести при движении на подъем и силу сопротивления ветра.

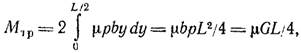

Элементарная сила трения скольжения (dG) гусеницы в направлении y, перпендикулярном ее движению: dG =µp dy, где µ ‑ коэффициент трения; p ‑ давление на грунт; b ‑ ширина гусеницы.

Момент трения при повороте гусеницы относительно ее центра

где G ‑ составляющая веса крана, приходящаяся на одну гусеницу; L ‑ длина гусеничной цепи между звездочками.

Дополнительная сила сопротивления на кривой, если поворот совершается вокруг центра заторможенной гусеницы:  где В ‑ расстояние между осями гусениц.

где В ‑ расстояние между осями гусениц.

Статическое сопротивление передвижению на криволинейном пути

В этой формуле коэффициентом 1,2 учитывается трение по торцам опорных колес о траки.

КРАНЫ-ШТАБЕЛЕРЫ

Общие сведения и конструктивные особенности.

Краны-штабелеры предназначены для обслуживания механизированных складов, оборудованных многоярусными стеллажами высотой 25 м и более (рис. 4.1).

Краны-штабелеры могут быть выполнены управляемыми с пола, из кабины, дистанционно и автоматически.

| Рис. 4.1. Схема стеллажного крана-штабелера, установленного на складе: 1 ‑ подающие роликовые конвейеры: 2 ‑ поворотная секция роликового конвейера; 3 ‑ контроль размеров пакетов; 4 ‑ распределительный конвейер; 5 ‑ площадка для установки грузов; 6 ‑ стеллажный кран |

Краны-штабелеры разделяют на мостовые и стеллажные.

Мостовой кран-штабелер (рис. 4.2, а) имеет вертикальную колонну 5, подвешенную к грузовой тележке 4, перемещающейся по мосту 3, передвигающемуся по крановым рельсам 1. По колонне перемещается грузозахватное устройство в виде вил 6, а нередко и кабина крановщика. Подъем (и опускание) кабины может осуществляться тем же механизмом, что и подъем груза. Находят применение раздельные механизмы подъема кабины и груза. Один такой кран-штабелер может обслуживать группу стеллажей и даже весь склад.

Рис. 4.2. Краны-штабелеры; а ‑ мостовой; б ‑ стеллажный

Рис. 4.2. Краны-штабелеры; а ‑ мостовой; б ‑ стеллажный

|

Стеллажный кран-штабелер имеет вертикальную колонну, перемещающуюся между стеллажами (рис. 4.2, б). В этих кранах тележка передвигается по рельсам, уложенным на стеллажах. Грузоподъемное устройство, перемещающееся по колонне, должно обслуживать оба стеллажа (правый и левый). Если колонна будет выполнена поворотной, то требуется увеличить расстояние между стеллажами. Грузозахватное устройство выполнено выдвижным.

Стеллажные краны могут перемещаться по напольному рельсовому пути.

По способу опирания на рельсовый путь краны-штабелеры бывают опорными или подвесными (рис. 4.3 и 4.4). Это деление является условным. Подвесной кран-шгабелер подвешен к ходовым тележкам.

Рис. 4.3. Краны-штабелеры мостового типа: а ‑ опорный; б ‑ подвесной

Рис. 4.3. Краны-штабелеры мостового типа: а ‑ опорный; б ‑ подвесной

|

Грузоподъемность кранов-штабелеров обычно не превышает 5 т, но находят применение краны-штабелеры грузоподъемностью более 10 т.

Рис, 4.4. Стеллажные краны-штабелеры: а ‑ подвесной; б ‑ опорный велосипедного типа; в ‑ опорный с опорой на стеллажи

Рис, 4.4. Стеллажные краны-штабелеры: а ‑ подвесной; б ‑ опорный велосипедного типа; в ‑ опорный с опорой на стеллажи

|

Высота подъема отечественных кранов составляет 10 м. Скорость подъема 8…12 м/мин. Скорость передвижения моста 50 м/мин (при управлении с пола только 36 м/мин), скорость передвижения тележки 12…20 м/мин. Частота вращения колонны 4 об/мин. Одной из особенностей кранов-штабелеров по сравнению с обычными крюковыми кранами является точная остановка всех механизмов. Поэтому при достаточно высоких рабочих скоростях предусматривается возможность движения с пониженными (доводочными) скоростями. В отечественных кранах доводочные скорости: подъема 4 м/мин, передвижения моста 10 м/мин, передвижения тележки 5 м/мин.

Колонны. В кранах-шгабелерах колонны могут быть выполнены цельными, телескопическими и состоящими из двух частей.

Большое распространение получили колонны с удлиненной кареткой 1 (рис. 4.5, а). Подвеска каретки полиспастная. Один конец каната закреплен на барабане 4, другой — к жесткой секции колонны в точке 3. Так как высота подъема лап определяется длиной каретки, то для лучшего использования высоты склада в поворотной платформе выполнено отверстие для прохода каретки (рис. 4.5, б). При этом увеличиваются размеры поворотной платформы, а следовательно, и тележки.

Рис. 4.5. Колонны кранов-штабелеров

Рис. 4.5. Колонны кранов-штабелеров

|

На рис. 4.5, в изображена колонна, по которой движется ее секция 5 с блоком 2. Канат с барабана 4, огибая блок, закрепляется на колонне в точке 3. Зубчатое колесо на оси (валу) блока связывает его с рейкой каретки 6, движущейся по секции 5. При ее движении в том же направлении перемещается каретка 6 с лапами 7. При этом скорость подъема может увеличиваться в 2 раза по сравнению с предыдущими колоннами. На рис. 4.5, г показана колонна, отличающаяся от колонны на рис. 4.5, в тем, что для подъема каретки 1 и подвижной секции 5 служат отдельные канаты. Каретка поднимается двумя канатами 8, закрепленными на барабане 4, подвижная же секция поднимается канатом 9, закрепленным на подвижной секции и огибающим блоки, установленные на нижнем конце подвижной секции, и блок 10, соединенный с кареткой.

Особенностью колонны, изображенной на рис. 4.5, д, является то, что каретка 1 с лапами 7 уравновешена грузом 11, подвешенным на канате, направленном через блок 2.

Рациональным решением является выполнение жесткой секции колонны меньшей длины. Многоступенчатая колонна показана на рис. 4.5, е. В этом случае барабан 4 механизма подъема выполнен ступенчатым и на него одновременно навиваются пять канатов. Канат 14, навивающийся на часть барабана 4 с наибольшим диаметром, поднимает нижнюю подвижную секцию колонны с вилочным захватом 5. Части барабана, имеющие меньшие диаметры, связаны канатами 12 и 13 с подвижными секциями 5 и 15 колонны. Таким образом, при подъеме лап длина колонны значительно сокращается и кран может свободно проходить над штабелируемым грузом.

На схеме рис. 4.5, ж изображена колонна, имеющая два подъемных механизма. Один из них, имеющий барабан 16, служит для подъема подвижной секции 5 колонны, другой с барабаном 4 предназначен для подъема вилочного захвата 7. Захват 7 движется вместе с подвижной секцией 5 до тех пор, пока она не достигает наивысшего положения. Далее он перемещается вдоль секции.

Форма поперечного сечения колонн может быть различной. Различают колонны «открытого» типа, состоящие из двух соединенных между собой швеллеров, и «закрытого» типа, представляющие собой коробчатые конструкции. К боковым поверхностям коробчатых колонн приварены направляющие для грузозахватного устройства.

Механизм подъема. В качестве механизма подъема крана-штабелера нередко используют стандартные электрические тали, часто двухскоростные с микроприводом. Барабаны механизма подъема мостового крана-штабелера размещены на поворотной тележке. В стеллажных кранах-штабелерах барабаны могут быть расположены внизу, если кран перемещается по напольному рельсовому пути, и на верхней тележке, если кран перемещается по крановому рельсовому пути, установленному на стеллажах.

Механизм поворота. Механизмы поворота имеются только на мостовых кранах-штабелерах с поворотной колонной. Эти механизмы не отличаются от механизмов поворота других кранов, имеющих поворотную верхнюю часть тележки.

Если краны-штабелеры выполнены с неповоротной колонной, то их снабжают выдвижными вилочными захватами. При этом на конце колонны закреплена горизонтальная балка, которая может вращаться вокруг вертикальной оси. По этой балке перемещается в горизонтальном направлении каретка с захватом, который имеет механизм поворота и выдвижения.

Механизм передвижения. Механизмы передвижения кранов-штабелеров принципиально не отличаются от соответствующих механизмов других кранов.

Грузозахватные устройства. Конструкция грузозахватного устройства (рис. 4.6) зависит от условий работы и вида перерабатываемого груза. Краны-штабелеры снабжают выносными захватами (рис. 4.6, а), если они предназначены для грузов, уложенных на поддоны, в контейнеры или специальную тару, а также при перегрузке длинномерных грузов.

Рис. 4.6. Захваты кранов-штабелеров

Рис. 4.6. Захваты кранов-штабелеров

|

Для перегрузки рулонов используют штыревые захваты (рис. 4.6, б). Для цилиндрических грузов может быть применен двухштыревой захват (рис. 4.6, в) или захват с двумя цапфами (рис. 4.6, г), которые с помощью специального привода вводятся в торцы рулона с двух сторон.

Возможно также выполнение захвата в виде специальной малой стрелы с обычным крюком (рис. 4.6, д).

Вилочные захваты тяжелых кранов-штабелеров могут быть оборудованы механизмом, изменяющим наклон вил в горизонтальной плоскости (рис. 4.6, е).

Захваты кранов-штабелеров, независимо от их типа, крепят к каретке грузоподъемного механизма, перемещающейся по колонне в вертикальном направлении.

В стеллажных кранах-штабелерах захваты выполнены телескопическими, они могут выдвигаться как вправо, так и влево. Телескопический захват состоит из неподвижной (нижней) части, промежуточного элемента 2 и выдвижной площадки 3 (рис. 4.7).

Рис. 4.7. Телескопические захваты кранов-штабелеров

Рис. 4.7. Телескопические захваты кранов-штабелеров

|

Промежуточный элемент может перемещаться вдоль неподвижной части захвата по роликам, укрепленным внутри ее, причем ролики 1 и 7 входят в пазы, имеющиеся на промежуточном элементе. Промежуточный элемент имеет такие же пазы для роликов 5 и 6, установленных на выдвижной площадке. Таким образом, выдвижная площадка перемещается вдоль промежуточного элемента. Ролики на неподвижной части захвата и на выдвижной площадке расположены парами по обе стороны промежуточного элемента, составляя роликовые батареи. С обеих сторон промежуточного элемента снизу имеются зубчатые рейки, находящиеся в зацеплении с зубчатыми колесами механизма выдвижения захватов, приводимыми в движение от вала 8. При вращении этого вала промежуточный элемент перемещается в ту или другую сторону в зависимости от направления вращения вала 8. На неподвижной части механизма имеется зубчатая рейка, с которой находится в зацеплении зубчатое колесо 4, закрепленное на промежуточном элементе.

При выдвижении промежуточного элемента это колесо, обкатываясь по рейке неподвижной части механизма, перемещает выдвижную площадку в направлении перемещения промежуточного элемента.

Телескопические захваты работают автоматически в то время, когда кран останавливается напротив соответствующего вертикального ряда ячеек, и грузоподъемный механизм поднимается до необходимой высоты, он осуществляет включение механизма захвата, который входит в ячейку, чтобы поместить в нее поддон, контейнер или захватить груз.

Устройства безопасности. В кранах-штабелерах должны быть предусмотрены блокировочные устройства, исключающие возможность одновременного включения механизмов передвижения моста и тележки; иногда предусматриваются блокировочные устройства, которые не допускают включения механизмов передвижения моста и тележки, пока при вращении колонны захват не занял положение, при котором он может войти в проход между стеллажами.

Краны-штабелеры (особенно тяжелые) оборудуют устройствами, защищающими их конструкции от перегрузок, возникающих при наездах колонны на неподвижные предметы. В простейшем виде эти устройства представляют собой упругий элемент в виде пружинного буфера (рис. 4.8). Колонна 4, подвешенная на оси 1, связана с тележкой 2 пружинным звеном 3. При наезде нижним концом колонны на препятствие она поворачивается относительно оси 1, сжимая или растягивая пружинное звено, благодаря чему удар смягчается.

Рис. 4.8. Устройство безопасности при наезде нижним концом колонны на препятствие

Рис. 4.8. Устройство безопасности при наезде нижним концом колонны на препятствие

|

Рассмотрим устройства безопасности, удерживающие кабины при обрыве тягового элемента. На кранах-штабелерах устанавливают ловители кабин. При обрыве любого из двух канатов грузоподъемного механизма система пружин и рычагов приводит в действие клиновые захваты, аналогичные ловителям кабин лифтов.

К приборам безопасности относятся ограничители грузоподъемности. При работе кранов-штабелеров нередки такие случаи, когда при установке груза в стеллажах вилы или груз зацепляются за конструкции стеллажа и возникает значительная перегрузка механизма подъема. В этом случае ограничитель грузоподъемности защищает кран-штабелер от перегрузок. Краны-штабелеры должны иметь также ограничители передвижения моста и тележки, а также ограничители подъема.

Расчет кранов-штабелеров

Нагрузки, действующие на мостовые краны-штабелеры, в различных сочетаниях приведены в табл. 4.1. При расчете времени пуска и торможения, допустимого числа включений, разрывного усилия канатов принимают сочетание нагрузок 1; при расчете металлоконструкции моста, колонны и механизмов — сочетание нагрузок 2, 3 и 4; элементов грузоподъемного механизма — сочетание нагрузок 5; металлоконструкций и промежуточных элементов — сочетание нагрузок 6.

Нагрузки, действующие на стеллажные краны-штабелеры в различных сочетаниях, приведены в табл. 4.2. В стеллажных кранах- штабелерах так же, как и при расчетах мостовых кранов-штабелеров, принимается при расчете двигателей, тормозов всех механизмов и канатов расчетное сочетание нагрузок 1; при расчете на устойчивость — сочетание 2.

| Таблица 4.1. Нагрузки на мостовые краны-штабелеры [13] | |||||||

| Нагрузка | Расчетные сочетания нагрузки | ||||||

| Вес крана-штабелера | + | + | + | + | + | + | |

| Вес поднимаемого груза | + | + | + | + | + | + | |

| Динамическая: | при пуске и торможении механизмов | — | — | + | — | — | — |

| при наезде на препятствие | — | — | — | + | — | — | |

| при зацеплении вилами за стеллаж при подъеме | — | — | — | — | + | — | |

| Примечание: «+» нагрузка учитывается; «—» нагрузка не учитывается |

| Таблица 4.2. Нагрузки на стеллажные краны-штабелеры [13] | |||||||

| Нагрузка | Расчетные сочетания нагрузки | ||||||

| Вес крана-штабелера | + | + | + | + | + | + | |

| Вес поднимаемого груза | + | + | + | + | + | + | |

| Динамическая: | при пуске и торможении механизмов | — | + | — | — | — | — |

| при упоре выдвижным захватом в стеллаж | — | — | + | — | — | — | |

| при зацеплении захвата за стеллаж при подъеме | — | — | — | + | — | — | |

| от неровностей рельсового пути | — | — | — | — | + | — | |

| при срабатывании ловителей | — | — | — | — | — | + | |

| Примечание: «+» нагрузка учитывается; «—» нагрузка не учитывается |

Расчет мостовых кранов-штабелеров. Расчет механизмов передвижения тележки и моста, а также механизма вращения колонны мостовых кранов-штабелеров производится так же, как и для других мостовых кранов. Особенность представляют только механизмы подъема. Нагрузка от массы грузоподъемного механизма с грузом вызывает реакции на направляющих катках колонны (рис. 4.9):

где О — вес грузоподъемника, каретки и кабины; Q — вес груза; l, lt и h — размеры, определяемые по рис. 4.9.

|

|

| Рис. 4.9. Схема к расчету механизма подъема крана-штабелера | Рис. 4.10. Схемы к расчету динамических нагрузок кранов-штабелеров: а ‑ мостового; б ‑ стеллажного |

Сопротивление при передвижении грузоподъемника

где J.I — коэффициент трения в цапфах катков; f — коэффициент трения качения; D и do—соответственно диаметры катков и их осей.

Усилие в канате грузоподъемника с учетом силы инерции

где ' — кратность полиспаста; ц — КПД полиспаста.

При эксплуатации мостовых кранов-штабелеров возможны случаи, когда кран зацепляет вилами за стеллаж при подъеме груза или перемещении тележки. Установлено, что такие случаи не вызывают серьезных последствий, так как скорость перемещения грузоподъемного механизма у стеллажей невелика. Опасными для конструкции мостового крана-штабелера могут быть только нагрузки, возникающие при наезде колонны на препятствие.

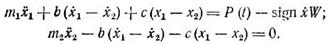

Динамическая модель мостового крана-штабелера в этом случае может быть представлена как двухмассовая (рис. 4.10, а). Первая

масса m, — масса тележки, вторая m2 — масса груза на конце колонны (кабина, захват, груз) и приведенная масса самой колонны. Значения коэффициента приведения для массы колонны рекомендуются принимать следующими [13]: при жестком защемлении консоли (колонны) — 0,236, при упругом — 0,305. При наличии устройств, смягчающих удар при наезде колонны на препятствие, коэффициент приведения для массы колонны должен быть еще больше. Движение при этом определяется координатами массы тележки и груза на конце колонны. Оно может быть описано уравнениями:

(4.1)

(4.1)

где x 1 х2 — координаты соответственно массы тележки и груза на конце колонны (см. рис. 4.10, а); b — коэффициент демпфирования; с — жесткость связи между массами m1, и m2; Р (1) — сила привода (или сила торможения); Рн (t) — усилие, действующее на нижнем конце колонны; W — сопротивление передвижению крана.

Коэффициент демпфирования можно определить из уравнения

где б—логарифмический декремент колебаний; с — период колебаний массы т, - относительно т2.

Коэффициент жесткости с может быть определен как величина, обратная податливости нижней точки колонны под действием горизонтальной единичной силы:

где f, f1, f2, f3 — полное горизонтальное перемещение нижней точки колонны и

горизонтальные перемещения той же. точки от деформации колонны, поворота сечения моста и единичной силы, приложенной к нижней точке колонны:

(здесь H—длина колонны; L — пролет моста; /к — момент инерции колонны; Jб — момент инерции одной из балок моста в вертикальной плоскости; /р — момент инерции одной из балок моста в горизонтальной плоскости; В — ширина колен тележки).

Используя приведенные выше выражения для /1(/2 и f3, получаем

Проведенными экспериментальными исследованиями установлено, что для получения желательных значений жесткостей при проектировании мостовых кранов-штабелеров следует исходить из условия, что наибольшие амплитуды колебаний нижнего конца колонны должны соответствовать следующим пределам:

где QH — номинальная грузоподъемность крана.

Для решения уравнений (4.1), кроме m1 m2 и с, необходимо еще знать 6, Т, Р (t) и Ри (t). Таким образом, точное решение вряд ли возможно.

А. И. Зерцаловым [13] был исследован случай торможения тележки мостового крана-штабелера. В этом случае движение крана описывается уравнениями:

После упрощения этой системы уравнений получено

Умножив первое из этих уравнений па m2, а второе на m1 и обо- значив X1 — х2 = X, получим при совместном решении двух уравнений

Решая это уравнение, получаем

Круговая частота колебаний

Период колебаний массы m1 относительно массы m2

Максимальная деформация упругой связи

Максимальное усилие в упругой связи

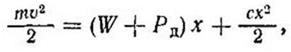

Деформацию колонны и усилие в пей при наезде мостового крана- штабелера на препятствие ее нижним концом для случая, когда двигатель отключен и включен тормоз, можно определить из предположения, что кинетическая энергия масс крана расходуется в этом случае на преодоление сопротивлений трения и накопления потенциальной энергии изгиба колонны, т. е.

где m — масса крана; v — скорость крана в момент наезда на препятствие; — сила торможения; W — сила сопротивлений при передвижении тележки крана; С — жесткость колонны; х — перемещение конца колонны.

Решая это уравнение относительно х, получаем

Если при наезде крана на препятствие с работающими двигателями принять момент двигателя постоянным, то получим

где Р д — усилие двигателя.

Решая это уравнение, имеем

При проектировании мостовых кранов-штабелеров для отдельных их элементов принимают различные сочетания нагрузок. Так, при расчете двигателей и тормозов всех механизмов, канатов, элементов грузоподъемного механизма и механизма подъема учитываются только нагрузки от массы груза и металлоконструкции крана.

При расчете металлических конструкций моста и колонны на жесткость учитываются еще и динамические нагрузки, возникающие при пуске и торможении и при наезде на препятствие на установочной скорости.

При расчете элементов грузоподъемного механизма учитывают нагрузки, возникающие от зацепления вилами за стеллаж при подъеме груза.

Расчет стеллажных кранов-штабелеров. Стеллажный кран-шта- белер, если он перемещается по одному напольному рельсовому крановому пути, проложенному между двумя стеллажами, по конструктивному исполнению близок к велосипедному крану, При расчете механизма передвижения этого крана необходимо учитывать, что при достаточно большой высоте его колонны на ее верхнем конце должны быть предусмотрены ролики, которые бы удерживали ее в вертикальном положении. Сопротивление, которое возникает при перемещении этих роликов по рельсам, должно учитываться при расчете. Определение реакций в местах опирания крана на ролики не представляет затруднений. Они возникают от момента в вертикальной плоскости вследствие эксцентричного приложения веса крана с грузом.

Сопротивление при движении крана по рельсам

где G — вес крана, включая вес колонны и грузоподъемного механизма; Q — вес груза; D и d0 — диаметр ходовых колес и их цапф.

Момент в вертикальной плоскости от эксцентрично приложенной нагрузки (рис. 4.11)

где Q — вес грузоподъемного механизма.

Реакция на горизонтальных роликах

Сопротивление на горизонтальных роликах

где drop и d0 — диаметр роликов и их осей.

Полное сопротивление передвижению крана

где fi' — коэффициент трения реборды ходового колеса о головку рельса.

Следует стремиться к снижению массы крана-штабелера. Однако значительное снижение массы стеллажных кранов-штабелеров может привести к недопустимым колебаниям грузоподъемных механизмов.

Если стеллажный кран-штабелер перемещается по рельсовым крановым путям, уложенным на стеллажах, то для обеспечения его вертикального положения при движении между двумя стеллажами

могут быть установлены ролики на нижнем конце колонны.

Если стеллажный кран-шта-белер перемещается по наполь-ному рельсовому пути, то приударе о препятствие учитываютв основном нагрузку от массытележки; нагрузка от массы верх-него конца колонны относительноневелика. Схема, которая в по-следнем случае может представ-лять динамическую модель этогокрана, аналогична схеме на рис. 4.10, б. Движение крана в этомслучае описывается той же систе-мой уравнений, что и мостовогокрана-штабелера. Очевидно, дина-мические нагрузки в упругомзвене стеллажного крана-штабе-лера при прочих равных усло-виях должны быть меньше, чемУ мостового крана-штабелера.

Сочетания нагрузок при расчетеотдельных механизмов стеллаж-

| Рис. 4.11. Схема к расчету механизма передвижения стеллажного крана- штабелера |

ных кранов-штабелеров принимают примерно такие же, как при расчете мостовых кранов-штабелеров. Так, при определении времени пуска и торможения, допустимого числа включений (расчет двигателей и тормозов всех механизмов канатов) учитывают только нагрузки от массы крана и полезного груза. При расчетах на прочность элементов механизма подъема и грузоподъемного механизма учитывают также динамические нагрузки при наезде и торможении механизмов и динамические нагрузки при наезде на препятствия (на установочной скорости).

При расчете элементов крепления направляющих, ходовой части и кабины учитывают, кроме нагрузок от массы крана и груза, динамические нагрузки, возникающие при наезде на препятствие (на установочной скорости). При расчете металлоконструкции и ходовой части, кроме нагрузок от массы различных элементов, учитывают динамические нагрузки при зацеплении вилами за стеллаж при подъеме груза.

Определение производительности кранов-штабелеров. Если кран- штабелер используют при складировании штучных грузов, то его часовая производительность определяется числом циклов в час N= Nшт (здесь N — число циклов; Nшт — число штук поддонов или контейнеров). Часовая производительность крана (т/ч) Q,jac = = mrN (здесь mv — масса полезного груза, т). Число циклов в час, очевидно, будет N = 3600/Т (здесь Т — время, затрачиваемое на один цикл).

Так как перемещение и подъем груза производятся одновременно, время одного цикла работы стеллажного крана-штабелера складывается из времени движения вдоль стеллажа и времени подачи груза в ячейку (времени работы вил) или из времени подъема до определенного горизонтального положения каретки и времени работы вил. К расчету принимается большее время. Время цикла включает время обратного перемещения крана (без груза). Если скорости движения крана с грузом и без груза приняты равными, то за время одного цикла можно принимать время подачи груза на стеллаж увеличенным в 2 раза.

Так как скорость при движении тележки обычно больше скорости подъема, то продолжительность цикла определяется обычно по времени подъема. Полное время подъема

где t1 — время ускоренного движения; t2 — время равномерного движения; — время замедленного движения; ty — время движения с установочной скоростью; tв — время работы вил;

(здесь v — скорость подъема, м/с; av а3 — ускорение, замедление, м/с2; обычно принимают tt = t3 = 3 с;

H — высота подъема).

Можно принять среднюю высоту подъема, учитывая, что подача груза производится и на верхние и на нижние ярусы стеллаж<