Функции жидкости разрыва связаны с раскрытием и гидравлическим расширением естественных, а также с образованием искусственных трещин.

Важной характеристикой для жидкостей разрыва является условная вязкость. Условная вязкость, прежде всего для всех неньютоновских жидкостей, изменяется во времягидроразрыва, следовательно, необходимо предусматривать, в частности на стадии проектирования ГРП, изменение условной вязкости в соответствии с изменениями градиента сдвига. Поэтому реологические свойства являются определяющими в характеристике жидкостей разрыва.

К важным характеристикам относятся фильтрационные свойства ЖР. Фильтрация жидкости может негативно повлиять на проницаемость породы, что снизит эффективность процесса ГРП.

В качестве жидкости разрыва в процессе кислотного ГРП применяются нефтекислотные эмульсии, а также водные или углеводородные гели без применения деструкторов, поскольку разрушение гелей происходит за счет взаимодействия с кислотой.

Гели

Гели — структурированные дисперсные системы, состоящие из высокомолекулярных и низкомолекулярных веществ. Наличие трёхмерного полимерного каркаса (сетки) сообщает гелям механические свойства твёрдых тел, таких как отсутствие текучести, способность сохранять форму, прочность и способность к деформации.

Гели состоят, по крайней мере, из двух компонентов, один из которых образует непрерывную трёхмерную макромолекулярную сетку, выступающую в роли каркаса, пустоты в которой заполнены низкомолекулярным растворителем — дисперсионной средой.

Хорошими гелеобразователями являются полимеры, которые нашли широкое применение в нефтяной промышленности, в частности при осуществлении процессов интенсификации добычи нефти. При кислотном ГРП полимерный компонент замедляет реакцию соляной кислоты с карбонатной породой, что увеличивает глубину проникновения кислоты, а также повышает вязкость жидкости разрыва для увеличения эффективности преодоления прочности породы на разрыв.[6]

К полимерам, используемым в процессах повышения нефтеотдачи и интенсификации добычи нефти, предъявляются следующие требования[7]:

· Хорошая загущающая способность;

· Стойкость к сдвиговой деструкции;

· Высокая растворимость в воде при различных температурах, составах электролита и в присутствии стабилизирующих агентов;

· Низкая степень удерживания (менее 20 мг/г). Все полимеры адсорбируются на породу пласта в той или иной степени, удерживание может быть обусловлено закупоркой, улавливанием, фазовым разделением или другими механизмами;

· Химическая стойкость;

· Биологическая устойчивость, т. е. способность не разрушаться под действием бактерий.

2.1.1. Гели на водной основе с использованием гидроксипропилгуара (ГПГ):

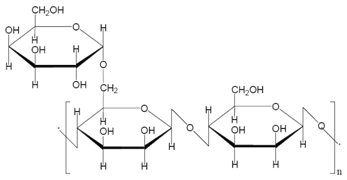

Гаур является природным полимером, получаемым из семян растения GuarplantCyamopsistetragonolobus L. Taub (семейство бобовых). Структура гуара представлена на рис. 1.

Рис. 1. Структура гуара

Основным преимуществом природных растительных полисахаридов является низкая стоимость, однако их технологические показатели невысоки, что сужает область применения. Поэтому используют химически модифицированные производные гуара, обладающие комплексом необходимых технологических свойств.[8]

Одной из таких производных является гидроксипропилгуар, получаемый из гуара вследствие взаимодействия с пропиленоксидом. Эта реакция делает возможной замену в некоторых боковых цепях OHна –O–CH2–CHOH–CH3, что способствует стабильности геля при повышенных температурах.

Рис. 2. Структурная формула гидроксипропилгуара

В зависимости от характеристик пласта ГПГ применяют совместно с боратным сшивателем (улучшение проницаемости пласта после гидроразрыва), с титановым сшивателем (улучшение контроля жидкости), а также со сшивателями на основе алюминия, бората, хрома и титана (содержимое внутренних буферных систем для легкости перемешивания и самодиспергированиягелеобразователя).

Механизм сшивания представлен на рис. 3.

Рис. 3 Механизм сшивания

Соли бората реагируют с гидроксипропилгуаром, формируя комплекс «а» (рис. 3, а). Когда раствор полимера сконцентрируется таким образом, что его молекулы наслаиваются, комплекс «а» вступает в реакцию с наслоенным полимером и они оба сшиваются (рис. 3, б). Поскольку каждое полимерное звено содержит много цисгидроксилов, то полимер может быть сшитым при более чем одной решетке. Развивается сетка с очень большой молекулярной массой, которая предопределяет образование высоковязкой системы.

Нагревание такой жидкости разрыва выше 93оС обусловливает некоторую потерю вязкости вследствие частичного разрушения полимера. Сшивание боратами носит обратный характер. Разрушение и образование поперечных связей следует друг за другом. Высокие скорости сшивания и вязкость геля служат причиной больших потерь давления на трение во время нагнетания геля в скажину. Поэтому применять сшитые боратом гели не рекомендуют при температурах более 93-107оС.[9]

| Таблица 1. Реологические характеристики водных растворов ГПГ (при скорости сдвига 510 с-1) | ||||

| Концентрация полимера, % | Показатели | |||

| Пластическая вязкость, мПа·с | Динамическое напряжение сдвига, дПа | Коэффициент нелинейности n | Коэффициент консистентности k | |

| 0,2 | 7,12 | 1,5 | 0,91 | 0,014 |

| 0,3 | 10,75 | 22,5 | 0,63 | 0,165 |

| 0,4 | 14,13 | 48,7 | 0,52 | 0,512 |

| 0,5 | 14,25 | 78,0 | 0,4 | 1,33 |

Примечание. Измерение на ротационном вискозиметре ВСН-3.

2.1.2. Гели на водной основе с использованием ксантана:

К полимерам, которые наиболее полно отвечают предъявляемым требованиям, относятся микробные полисахариды, сохраняющие вязкостные свойства в растворах кислот. Таким образом, представляется возможным рассматривать их в качестве загустителей кислотных систем с целью их применения в технологиях кислотного гидравлического разрыва пласта.

Особенностью микробных полисахаридов является наличие в их составе большого числа функциональных химически активных групп: гидроксильных, карбоксильных, карбонильных, ацетатных и др. Наличие этих групп в составе их молекул открывает возможность их химической модификации с целью придания им ценных в практическом отношении свойств: поверхностноактивных, гелеобразующих, антикоррозионных и др.

Зарубежный опыт показывает, что современная технология получения биополимеров позволяет организовать их производство непосредственно на промыслах. Примечательно, что наряду с химическими фирмами выпуск биополимеров освоен непосредственно такими нефтедобывающими компаниями какStandartOil, Shell, Petroferm[10].

Из всех микробных полисахаридов, используемых в добыче нефти, наибольшей совокупностью требуемых технологических качеств обладает ксантан –экзополисахарид фитопатогенных бактерий XanthomonasCampestris.

Основная цепь ксантана построена аналогично целлюлозе, а в ответвлениях цепинаходитсятрисахарид, а остатки глюкуроновой кислоты и кислые пировиноградные группы придают молекулам ксантана анионный характер. Первичная структура ксантана представлена на рис. 4.

Рис. 4. Первичная структура ксантана.

В результате взаимодействия боковых цепочек между собой и с основной цепью образуются высшие структуры ксантана, обусловливающие его свойства (молекулярная масса ксантана варьируется от 2·106 до 15·106). В неионизованных растворах или при температурах выше 75°С молекулы ксантана приобретают скрученную конформацию, в которой боковые звенья завернуты вокруг основной цепи. Введение в такой раствор даже незначительного количества катионов приводит к формированию молекулами ксантана двойной спирали с ионами металла внутри.

Молекулы ксантана в водных растворах склонны к самоассоциации, и с повышением ионной силы раствора или концентрации полисахарида формируется гель. Он представляет собой трехмерную сетку, образованную из двойных спиралей ксантана, связанных межмолекулярными водородными связями. Уже при концентрации полисахарида 0,1% вязкость системы возрастает на порядок, а при 1,0% — в водном растворе формируется гель[11].

Этот биополимер имеет ряд преимуществ: увеличивает вязкость раствора уже при небольших концентрациях; имеет хорошую тиксотропность и псевдопластичность; устойчив к окислению и ферментативному разложению; хорошо совместим со щелочами, кислотами, солями, поверхностно-активными веществами, биоцидами, синтетическими и органическими загустителями, безвреден как для окружающей среды, так и для человека. Особый интерес представляет свойство ксантановых полимеров не реагировать на рН среды[12].

| Таблица 2. Значения кинематической вязкости (при 20оС) ксантановых загустителей в зависимости от их концентрации в 12%-ной ингибированной соляной кислоте | ||

| Загуститель | Кинематическая вязкость (при 20оС) растворов ксантанов в 12%-ной ингибированной соляной кислоте, сСт | |

| 0,25%-ный раствор | 0,5%-ный раствор | |

| Xanthan GUM XC-CH | 3,61 | 15,46 |

| Xanthan GUM XCT | 11,35 | 72,20 |

| Ксантановая камедь | 18,90 | 193,70 |

| Xanthan 4 | 9,60 | 162,50 |

| Xanthan GUM E-415 | 21,42 | 193,04 |

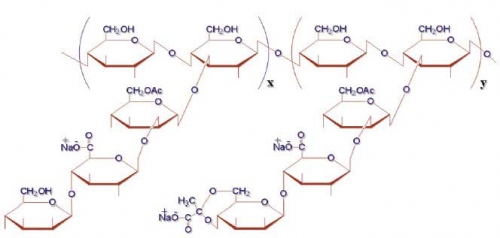

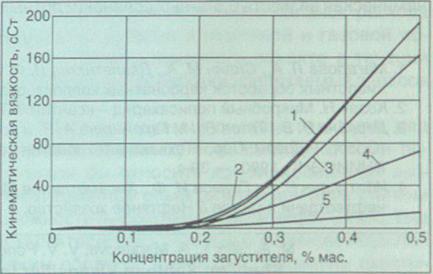

Были изучены вязкостные свойства ксантанов пяти марок (ХаnthanGUMХС-СН, XanthanGUMХСТ, Ксантановая камедь, Xanthan4, XanthanGUMЕ-415), которые можно использовать в скважинах с пластовой температурой вплоть до 120°С. Для этого были определены значения кинематической вязкости ксантановых загустителей с концентрациями 0,25 и 0,5% в 12%-ной ингибированной соляной кислоте на вискозиметре ВПЖ-2. Полученные результаты представлены в табл. 2.

Таким образом, была выявлена зависимость кинематической вязкости (при 20°С) исследуемых ксантановых загустителей от их концентрации в 12%-ной ингибированной соляной кислоте и доказано, что ксантаны эффективно загущают кислоту. График (рис. 5) наглядно показывает, что при концентрации ксантанов 0,25% мас. значения кинематической вязкости кислотных растворов исследуемых биополисахаридов близкии варьируются в пределах от 3,61 до 21,42 сСт. С повышением концентрации биополисахаридов до 0,5% мас. кинематическая вязкость растворов заметно увеличивается: для растворов Ксантановой камеди и XanthanGUMЕ-415 — в 10 раз (до 193 сСт), Xanthan4 — в 16 раз (до 162 сСт). ЗагустителиXanthanGUMХС-СН и XanthanGUMХСТ при увеличении концентрации до 0,5% мас. в растворе 12%-ной соляной кислоты не дали значительного увеличения кинематической вязкости.

Рис. 5. Зависимость кинематической вязкости растворов ксантановых загустителей от их концентрации в 12%-ной ингибированной соляно кислоте: 1 – XanthanGUME-415; 2 –кстантановая камедь; 3 – Xanthan 4; 4 –XanthanGUMXCT; 5 –XanthanGUMXC-CH

Загущенные кислотные системы, содержащие 0,5% мас. выбранных ксантанов в 12%-ной ингибированной соляной кислоте, были протестированы на вискозиметре Rheotest-2 при различных скоростях сдвига. Полученные результаты динамической вязкости кислотных составов в зависимости от скорости сдвига представлены в табл. 3.

| Таблица3.Значения динамической вязкости (при 20°С) растворов 12%-ной ингибированной HCl, содержащих 0,5% мас. ксантановых загустителей, в зависимости от скорости сдвига | |||||

| Загуститель | Динамическая вязкость 0,5%-ного раствора загустителя в 12%-ной ингибированной HCl, мПа-с, при скорости сдвига, с-1 | Показатель течения n | Мера консистенции жидкости k, Па·с | ||

| Ксантановая камедь | 173,49 | 62,40 | 28,66 | 0,29 | 2,35 |

| Xanthan 4 | 82,64 | 38,74 | 21,77 | 0,48 | 0,57 |

| Xanthan GUM Е-415 | 150,82 | 58,63 | 28,58 | 0,35 | 1,68 |

Следует отметить, что показатель неньютоновского течения варьируется в пределах 0,29 (Ксантановая камедь) — 0,48 (Xanthan4), что, в свою очередь, свидетельствует о высокой структурированности изучаемых систем.

Из графика, представленного на рис. 6, видно, что с увеличением скорости сдвига динамическая вязкость 0,5%-ныхсолянокислотных растворов ксантанов падает, причем в интервале 1,5-170 с-1 падение вязкости значительно и составляет порядка 100 мПа·с для Ксантановой камеди и XanthanGUMЕ-415 и около 50 мПа·с для Xanthan4. Отсюда следует вывод, что кислотные составы, загущенные полимерами ксантанового ряда, являются псевдопластичными жидкостями. В течение нескольких секунд после снятия напряжения структура растворов быстро восстанавливается, что свидетельствует о наличии тиксотропных свойств.

Рис. 6. Зависимость динамической вязкости 0,5%-ных растворов ксантановыхзагстителей в 12%-ной ингибированной соляной кислоте от скорости сдвига:

1 – раствор ксантановой камеди; 2 - раствор XanthanGUME-415; 3 – раствор Xanthan 4

Из представленных данных следует, что полимеры ксантанового ряда обладают хорошей загущающей способностью, химической стойкостью, хорошей структурированностью, псевдопластичностью и тиксотропностью.

Таким образом, по реологическим характеристикам исследованные ксантановые полисахариды могут быть использованы в качестве загустителей кислотных растворов для КГРП.

Для предложения полученных высоковязких кислотных составов в качестве технологических жидкостей в процессе КГРП должны быть изучены реологические свойства этих растворов при различных температурах, в т. ч. и после нейтрализации соляной кислоты, а также исследованы их фильтратоотдача и деструкция.[13]

2.1.3. Гели на углеводородной основе:

Гели на углеводородной основе применяют для разрывов в породах, чувствительных к воде, с высоким содержанием глин. В состав таких гелей входят гелеобразователь, сшиватель, активатор. Нефть или дизтопливо, керосин или газоконденсат используются как углеводородная среда.[14] В качестве деструктора выступает соляная кислота.

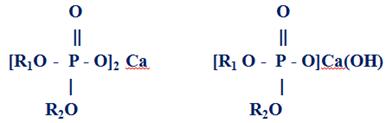

В промысловой практике распространено применение углеводородных гелей на основе солей органическихортофосфорных эфиров. Их получают растворением в углеводородных жидкостяхгелеобразователя – смеси алкилфосфорных эфиров, преимущественнодиалкилфосфорных эфиров и активатора на основе соединений металлов, например железа. Врезультате взаимодействия между гелеобразователем и активатором образуютсясоли органических ортофосфорных эфиров (рис. 7), которые создают вуглеводородах ассоциированные комплексы большой молекулярной массы (рис. 8). Наличием этих комплексов объясняется образование углеводородного геля, применяемого в процессе кислотного ГРП.

Рис. 7. Соль органического ортофосфорного эфира;

R1и R2–различные углеводородные радикалы, в качестве одного из них может быть водород;

а=0-2; b=1-3; a+b=3;Me – атом металла.

Рис. 8. Ассоциированный комплекс

Реологические параметры такой системы при разных концентрациях и температурах измерялись на вискозиметре Rheotest-2 и представлены в таблице 4.

| Таблица 4. Реологические параметры углеводородного геля | |||||||

| Температура исследования, оС | Концентрация, % | Вязкость, мПа·с, при скорости сдвига, с-1 | Реологические коэффициенты | ||||

| n | k | ||||||

| 0,8 | 188,78 | 111,72 | 82,45 | 43,91 | 0,43 | 1,56 | |

| 458,51 | 242,27 | 167,44 | 77,82 | 0,26 | 5,01 | ||

| 1,2 | 269,70 | 180,44 | 142,98 | 88,23 | 0,25 | 5,60 |

Как следует из таблицы 4, полученные углеводородные гели в указанном диапазоне концентраций обладают высокой вязкостью при пластовых температурах 40-90 оС.

При взаимодействии кислоты, карбонатной породы и геля образуются продукты разрушенного геля и ионы кальция, что приводит к образованию кальциевых солей алкилфорсфорных эфиров (рис. 9).[15]Эти вещества являются поверхностно-активными и, адсорбируясь на карбонатной породе, препятствуют растворению ее кислотой, тем самым замедляют скорость реакции кислоты с породой и способствуют более глубокому проникновению кислотного состава в пласт. [16]

Рис. 9. Кальциевые соли алкилфорсфорных эфиров

Известно, что при взаимодействии растворов соляной кислоты с нефтью, содержащей высокое количество смол и асфальтенов, происходит образование осадков и эмульсий, кольматирующих поровое пространство коллектора.

В результате взаимодействия углеводородного геля и соляной кислоты иполучения контролируемого количества осадков асфальтенов и смол образуетсяслой, обладающий селективным изолирующим воздействием на водонасыщенныепропластки.

При закачке геля происходит снижениепроницаемости образца пористой среды за счет высокой вязкости геля, но ещебольшее снижение проницаемости обеспечивается при последующей закачкекислоты, за счет образования осадков АСПО.

Углеводородные гели можно использовать при КГРП обводненных скважин. В таком случае, идея использования углеводородного геля для солянокислотного разрывас изоляцией водопритоков заключается в образовании углеводородорастворимыхосадков асфальтенов и смол при взаимодействии углеводородного геля исолянойкислотыв процессе поочередной закачки пачки углеводородного геля ипорциисоляной кислоты. Это позволит, с однойстороны образовать трещину ГРП, а с другойселективно изолировать ее от воды.Таким образом, целенаправленно изолируются от воды крупные трещины,в которые поступает углеводородный гель. При этом углеводородные осадкирастворяются при разбавлении нефтью, что свидетельствует о селективностиводоизоляции.[17]

Таким образом, перспективы применения нефтяных гелей большие, несмотря на известные их недостатки, такие как пожарная и экологическая опасность.

Нефтекислотные эмульсии

Нефтекислотными эмульсиями называют эмульсии кислоты в нефти; внешней фазой этих систем является нефть, кислота же распределена в нефти в виде мелких отдельных капель-глобул.Агрегативная устойчивость нефтекислотных эмульсий обеспечивается оболочками адсорбированных поверхностно-активных веществ нефти. Это способствует более глубокой транспортировке кислотного раствора вглубь трещины и замедляет скорость реакции кислоты с карбонатной породой.[18]

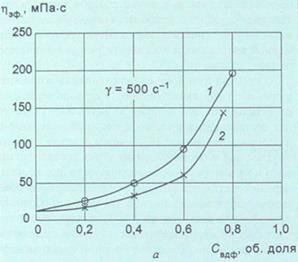

Нефтекислотные эмульсии при соотношении фаз водный раствор соляной кислоты/нефть от 40/60 до 60/40 имеют регулируемые физико-химические свойства в широком диапазоне величин. Вязкость нефтекислотной эмульсии находится в пределах от 150 мПа·с при скорости сдвига 500 с-1 до 450 при 5 с-1. Регулирование стабильности нефтекислотной эмульсии достигается путем изменения концентрации соляной кислоты. В диапазоне времени стабильности эмульсии от 0,5 до 3 суток концентрация соляной кислоты изменяется от 0,2 до 3 %.[19]

Основным недостаткомнефтекислотных эмульсий, получаемых на основе обратных водонефтяных эмульсий, являетсято, что диапазон вязкостной стойкости эмульсий ограничен диапазоном проявления аномальновысоких значений вязкости обратных водонефтяных эмульсий. Это существенно ограничиваетглубину трещинообразования. Попытки расширить диапазон вязкостной стойкости за счетвведения в состав жидкости разрыва эмульгаторов и загустителей, являющихсяновымикомпонентами для залежи, приводят к кольматации и пассивации поверхности трещины настадии ГРП и резко снижают эффективность ГРП.

Добиться большей вязкостной стойкости нефтекислотных эмульсий без применения искусственных эмульгаторов представляется возможным за счет наноструктурирования эмульсий.

Наноструктурированные нефтекислотные эмульсии можно получить путем перемешивания нефти с раствором соляной кислоты. Водный раствор соляной кислоты получали путем растворения соляной кислоты в пластовой воде. Пластовую воду бесконтактно обрабатывали дистиллированной водой, которую подвергали электрохимическому структурированию до достижения и стабилизации максимального значения величины ее окислительно-восстановительного потенциала.[20]

На рис. 10 представлены графики изменения эффективной вязкости наноструктурированных и стандартных нефтекислотных эмульсий в зависимости от содержания внутренней дисперсной фазы (водного раствора соляной кислоты) при скоростях сдвига 500 и 5 с-1. Измерения вязкости проводились на ротационном вискозиметре Реотест-2 в диапазоне изменения скоростей деформации, которые могут возникать в околоскважинной зоне пласта в процессе механической закачки технологических жидкостей в пласт.

Рис. 10. Графики изменения эффективной вязкости нефтекислотной эмульсии (ηэф) в зависимости от содержания внутренней дисперсной фазы (Свдф):

1 – наноструктурированная нефтекислотная эмульсия

2 – стандартная нефтекислотная эмульсия

На графиках видно, что величина эффективной вязкости наноструктурированной нефтекислотной эмульсии значительно превышает вязкость стандартной нефтекислотной эмульсии. Кроме того, имеется возможность увеличения содержания внутренней дисперсной фазы в эмульсии до 0,8 объемных долей, что позволяет увеличить концентрацию кислоты в эмульсии и, соответственно, реакционную ее способность. Это позволяет повысить глубину проникновения в карбонатный пласт.

Путем бесконтактной обработки нефтекислотной эмульсии структурированной водой также можно регулировать агрегативную стабильность эмульсии. На рис. 11 представлен график изменения агрегативной стойкости нефтекислотной эмульсии в зависимости от числа циклов бесконтактной обработки при различных концентрациях соляной кислоты во внутренней дисперсной фазе.

Рис. 11. График изменения агрегативной стабильности (Тас) НКЭ в зависимости от числа циклов бесконтактной обработки (Nц) при различных концентрациях кислоты:

1 – 0,2%; 2 – 2%; 3 – 4%; 4 – 9%

График, приведенный на рис. 3, позволяет определить число циклов бесконтактной обработки нефтекислотной эмульсии для достижения заданного значения агрегативной устойчивости. Следует отметить, что предложенный способ регулирования времени жизни позволяет получить заданное время без уменьшения концентрации соляной кислоты, что, безусловно, повышает реакционную способность жидкости разрыва и увеличивает эффективную глубину проникновения в пласт.

Дополнительные реагенты

Основные проблемы использования кислоты – это высокие значения коррозии внутрискважинного оборудования, межфазного натяжения на границе с углеводородами, а также образование осадков и эмульсий с пластовыми флюидами. Необходимым является понижение скорости реакции кислоты с породой, с целью ее более глубокого проникновения в пласт.

Проблема коррозионной активности обычно решается добавлением в кислоту различных ингибиторов коррозии. Однако действие ингибиторов ограничено во времени и, как правило, они склонны вступать в реакцию с применяемыми ПАВ и другими добавками.[21]

В таблице 5 показаны значения межфазного натяжения на границе кислотного раствора и керосина, а также скорость коррозии при использовании различных реагентов.

| Табл. 5. Показатели межфазного натяжения и скорости коррозии кислотных составов | ||

| Кислотный состав | Межфазное натяжение, мН/м | Скорость коррозии, г/м2·ч |

| 12%-наяHClнеингибированная | 36,5 | 2,4 |

| 12%-наяHCl ингибированная | 18,5 | 0,19 |

| 12%-наяHClингиб. + 4% Нефтенол К | 0,16 | 0,18 |

| 12%-наяHClингиб. + 4% Неонол 9-10 | 0,10 | 0,28 |

| 12%-наяHClингиб. + 4% МЛ-81Б | 0,11 | 0,36 |

Все три рассмотренных реагента обеспечивают значительное снижение поверхностного натяжения, что помогает кислоте проникать глубже в пласт, но “Нефтенол К” не ухудшает эффект, даваемый ингибитором коррозии, в отличии от “Неонола 9-10” и “МЛ-81Б”.

Влияние различных реагентов на образование устойчивых эмульсий, на выпадение осадков будет сильно варьироваться в зависимости от условий отдельно взятого месторождения. В силу этого, необходимо проводить тщательную проверку совместимости пластовых флюидов и применяемых реагентов перед их использованием на промысле.