Теплообменными аппаратами (теплообменниками) называются устройства, предназначенные для обмена теплотой между греющей и обогреваемой рабочими средами. Последние принято называть теплоносителями.

Необходимость передачи теплоты от одного теплоносителя к другому возникает во многих отраслях техники: в энергетике, в химической, металлургической, нефтяной, пищевой и др. отраслях промышленности.

Тепловые процессы, происходящие в теплообменных аппаратах, могут быть самыми разнообразными: нагрев, охлаждение, испарение, кипение, конденсация, плавление, затвердевание и более сложные процессы, являющиеся комбинацией перечисленных. В процессе теплообмена может участвовать несколько теплоносителей: теплота от одного из них может передаваться нескольким и от нескольких – одному.

Обычно применяют следующую классификацию теплообменных аппаратов:

1) по назначению: подогреватели, конденсаторы, охладители, испарители,

паропреобразователи и т. п.;

2) по принципу действия: поверхностные и смешивающие.

Независимо от принципа действия теплообменные аппараты, как правило, имеют свои специфические названия. Эти названия определяются технологическими назначениями и конструктивными особенностями. Однако с теплотехнической точки зрения все аппараты имеют одно назначение – передачу теплоты от одного теплоносителя к другому или между поверхностью твердого тела и движущимся теплоносителем. Последнее определяет те общие положения, которые лежат в основе теплового расчета любого теплообменного аппарата.

В аппаратах поверхностного типа теплоносители ограничены твердыми стенками, частично или полностью участвующими в процессе теплообмена между ними. Поверхностью нагрева называется часть поверхности этих стенок, через которую передается теплота.

Рекуперативными называются такие теплообменные аппараты, в которых теплообмен между теплоносителями происходит через разделительную стенку. При теплообмене в аппаратах такого типа тепловой поток в каждой точке поверхности разделительной стенки сохраняет постоянное направление.

В большинстве рекуперативных теплообменников теплота передается непрерывно через стенку от теплоносителя к другому теплоносителю. Такие теплообменники называются теплообменниками непрерывного действия.

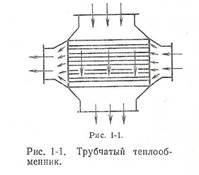

На рис.1-1 показан пример рекуперативного теплообменника, в котором один из теплоносителей протекает внутри труб, а второй омывает их наружные поверхности.

Конструкции современных рекуперативных теплообменных аппаратов непрерывного действия весьма разнообразны. Поэтому рассмотрим только наиболее характерные.

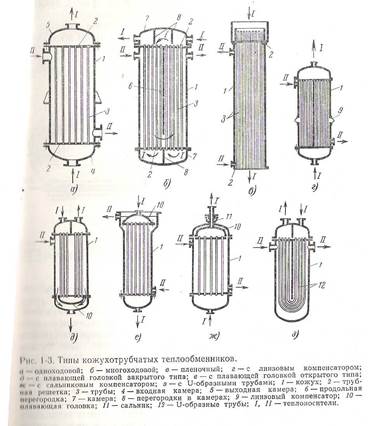

Кожухотрубчатые теплообменники представляют собой аппараты, выполненные из пучков труб. скрепленных при помощи трубных решеток (досок) и ограниченных кожухами и крышками с патрубками. Трубное и межтрубное пространства в аппарате разобщены, а каждое из них может быть разделено перегородками на несколько ходов. Перегородки предназначены для увеличения скорости и, следовательно, коэффициента теплоотдачи теплоносителей. Теплообменники этого типа предназначаются для теплообмена: между различными жидкостями, между жидкостями и паром, между жидкостями и газами. Они применяются в случаях, когда требуется большая поверхность теплообмена.

Применяются типовые конструкции кожухотрубчатых теплообменников.

При нагреве жидкости паром в большинстве случаев пар вводится в межтрубное пространство, а нагреваемая жидкость протекает по трубкам. В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2-3 раза больше проходного сечения внутри труб. Поэтому при одинаковых расходах теплоносителей, имеющих одинаковое агрегатное состояние, скорости теплоносителя в межтрубном пространстве более низкие и коэффициенты теплоотдачи на поверхности межтрубного пространства невысоки, что снижает коэффициент теплопередачи в аппарате. На рис. 1-3 показаны различные типы кожухотрубчатых теплообменников.

Теплопередающая поверхность аппаратов может составлять от нескольких сотен квадратных сантиметров до нескольких тысяч квадратных метров. Так, конденсатор современной паровой турбины мощностью 300 Мвт имеет более 20 тыс. труб с общей поверхностью теплообмена около 15 тыс. м ².

Корпус (кожух) кожухотрубчатого теплообменника представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Кожухи различаются главным образом способом соединения с трубной решеткой и крышками. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром аппарата, но не делается тоньше 4 мм. К цилиндрическим кромкам кожуха привариваются фланцы для соединения с крышками или днищами. На наружной поверхности кожуха привариваются патрубки и опоры аппарата.

Трубки изготовляют прямыми или изогнутыми (У-образными) диаметром от 12 до 57 мм. Материал трубок выбирается в зависимости от среды, омывающей ее поверхность.

Трубные решетки служат для закрепления в них труб при помощи развальцовки, заварки, запайки или сальниковых соединений. Трубные решетки зажимаются болтами между фланцами кожуха и крышки или привариваются к кожуху, или соединяются болтами только с фланцами свободной камеры (рис.1-3). Материалом трубных решеток служит обычно листовая сталь Ст4, толщиной, зависящей от расчетного давления, но не менее 20мм.

Крышки кожухотрубчатых аппаратов имеют форму плоских плит, конусов, сфер, а чаще всего выпуклых или вогнутых эллипсов.

Кожухотрубчатые теплообменники выполняют жесткой конструкции (рис.1-3, а-в) и с компенсирующими устройствами (рис.1-3, г-з), одно- и многоходовые, прямо-, противо- и поперечноточные, горизонтальные, вертикальные и наклонные. Вертикальные аппараты имеют большее распространение, так как они занимают меньше места и более удобно располагаются в рабочем помещении. Исходя из условий удобства монтажа и эксплуатации, максимальную длину трубок для них выбирают не более 5м.

Компенсация различного температурного удлинения труб и кожуха достигается различными способами: закреплением труб в решетках на сальниках, устройством подвижной трубной решетки, установкой линзового компенсатора на корпусе (рис.1-3, г-з).

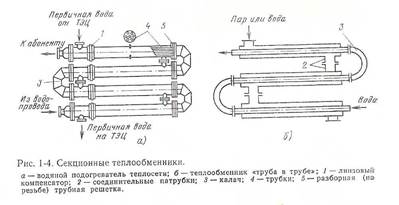

Секционные теплообменники представляют собой разновидность трубчатых аппаратов, состоят из нескольких последовательно соединенных секций, каждая из которых представляет собой кожухотрубчатый теплообменник с малым числом труб и кожухом небольшого диаметра (рис.1-4).

В секционных теплообменниках при одинаковых расходах жидкостей скорости движения теплоносителей в трубах и межтрубном пространстве почти равновелики, что обеспечивает повышенные коэффициенты теплопередачи по сравнению с обычными трубчатыми теплообменниками. Простейшим из этого типа теплообменников является теплообменник «труба в трубе»: в наружную трубу вставлена труба меньшего диаметра. Все элементы аппарата соединены сваркой.

Недостатки секционных теплообменников: высокая стоимость единицы поверхности нагрева, так как деление ее на секции вызывает увеличение количества наиболее дорогих элементов аппарата – трубных решеток, фланцевых соединений, переходных камер, компенсаторов и т.д.; значительные гидравлические сопротивления вследствие различных поворотов и переходов вызывают повышенный расход электроэнергии на привод прокачивающего теплоноситель насоса.

Кожухи серийных секционных теплообменников изготовляют из труб длиной до 4м, внутренним диаметром от 57 до 325 мм.

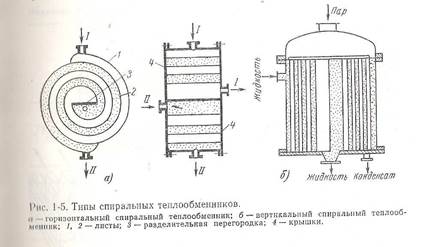

Спиральные теплообменники состоят из двух спиральных каналов прямоугольного сечения, по которым движутся теплоносители I и II (рис.1-5).

Каналы образуются металлическими листами, которые служат поверхностью теплообмена, Внутренние концы спиралей соединены разделительной перегородкой. Для обеспечения жесткости конструкции и фиксирования расстояния между спиралями приваривают бобышки. Спирали изготовляют так, что торцы листов лежат в одной плоскости. С торцов спирали закрывают крышками и стягивают болтами. Для лучшей герметизации и устранения перетекания теплоносителей между крышками и листами по всему сечению теплообменника помещают прокладку из резины, паронита, асбеста или мягкого металла. Спиральные теплообменники выполняются горизонтальными и вертикальными; часто их устанавливают блоками по два, четыре и восемь аппаратов.

Горизонтальные спиральные теплообменники применяют для теплообмена между двумя жидкостями. Для теплообмена между конденсирующимся паром и жидкостью используют вертикальные спиральные теплообменники; такие теплообменники применяют в качестве конденсаторов и паровых подогревателей для жидкости.

Достоинства спиральных теплообменников: компактность (большая поверхность теплообмена в единице объема, чем у многоходовых трубчатых теплообменников) при одинаковых коэффициентах теплопередачи и меньшее гидравлическое сопротивление для прохода теплоносителей.

Недостатки: сложность изготовления и ремонта и пригодность работы под избыточным давлением не свыше 1,0 МПа.

Нормалями предусмотрены спиральные теплообменники с поверхностью теплообмена 15м2 (ширина спирали 375мм) и 30м2 (ширина спирали 750мм); ширина спирального канала 7мм.

Пластинчатые теплообменники имеют плоские поверхности теплообмена. Обычно такие теплообменники применяют для теплоносителей, коэффициенты теплоотдачи которых одинаковы.

В последнее время изготовляют компактные разборные пластинчатые теплообменники, которые производят по технологии и с использованием пластин фирмы GEA Ecoflex, Германия; фирмы “СВЕП Интернешнл АБ“(нержавеющая сталь, титан, никелевые сплавы). Основные компоненты - пакет пластин, уплотнения к пластинам и рама, в которую при помощи стяжных болтов заключен пакет пластин.

Разборные теплообменники также имеют широчайший спектр оребрений и типоразмеров пластин.

Технические данные: рабочее давление до 2,5 МПа; рабочая температура до +180˚ С

Преимущества: уменьшение затрат тепловой и электрической энергии на 20-30%; сокращение расхода теплоносителя за счет более глубокого использования тепла; компактность конструкции; возможность использования любого количества пластин.

Паяные пластинчатые теплообменники изготавливаются из нержавеющих пластин с применением вакуумной технологии. Преимущества: компактность и малый вес; простой монтаж обслуживание и сервис.

Пленочные конденсаторы поверхностного типа применяются в холодильных и других промышленных установках. В вертикальных конденсаторах пары аммиака (или другого вещества) поступают в межтрубное пространство и конденсируются на внешней поверхности вертикальных труб, имеющих длину 3-6м. Охлаждающая вода поступает в бак, дном которого является трубная решетка, и из него стекает по внутренней поверхности трубок (в виде пленки).

Достоинствами пленочных конденсаторов является более интенсивный теплообмен и пониженный расход охлаждающей воды.

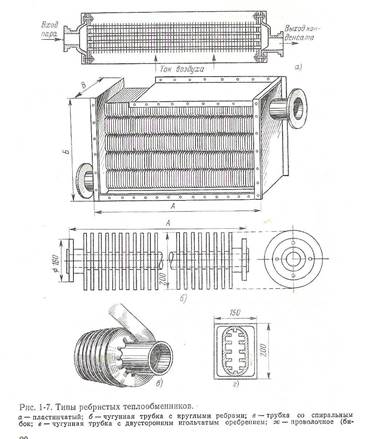

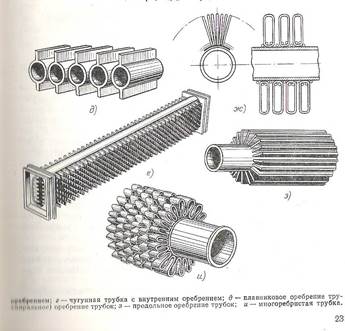

Ребристые теплообменники применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким коэффициентом теплоотдачи увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. В таких аппаратах поверхность теплообмена имеет на одной стороне ребра различной формы (рис. 1-7). Как видно из рисунка, ребристые теплообменники изготавливают самых различных конструкций. Ребра выполняют поперечными, продольными, в виде игл, спиралей, из витой проволоки и т. д. Исследования показали, что для каждого типа ребристой поверхности существует определенная оптимальная высота ребер и межреберных расстояний, которые при прочих равных условиях определяют его наибольшую теплопроводность и компактность.

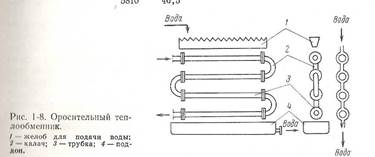

Оросительные теплообменники состоят из змеевиков, орошаемых снаружи жидким теплоносителем (обычно водой), и применяются главным образом в качестве холодильников или конденсаторов. На рис. 1-8 показана схема такого теплообменника.

Змеевики выполняют из прямых горизонтальных труб, расположенных друг над другом и последовательно соединенных между собой сваркой или на фланцах. Орошающая вода подается на верхнюю трубу, стекает с нее на нижележащую трубу и, пройдя последовательно по поверхности всех труб, стекает в поддон, расположенный под холодильником. Около 1-2% общего количества орошающей воды обычно испаряется. Вследствие сильного испарения орошающей воды оросительные холодильники обычно устанавливают на открытом воздухе.

Достоинствами оросительных теплообменников является простота устройства и дешевизна.

К недостаткам следует отнести громоздкость, сильное испарение воды и чувствительность к колебаниям подачи воды, при недостатке воды нижние трубы не смачиваются и почти не участвуют в процессе теплообмена.

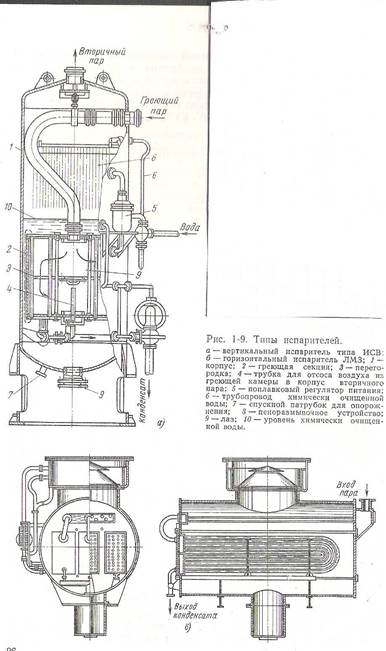

Испарители и парообразователи широко применяются для уменьшения и восполнения потерь конденсата, а также во многих технических процессах. Паропреобразователи вырабатывают пар пониженного давления на греющем паре высокого давления, сохраняя при этом конденсат. Испарители применяются на электростанциях для восполнения потерь конденсата.

Конструкции паропребразователей и испарителей мало отличаются; разница состоит в том, что в большинстве случаев испарители работают под более низким давлением. Они разделяются на аппараты с естественной циркуляцией воды между трубками и с принудительной циркуляцией воды в кипятильных трубках. На рис. 1-9 показаны вертикальный и горизонтальный испарители. В вертикальном испарителе естественная циркуляция воды в трубках происходит вследствие разности плотностей пароводяной эмульсии в кипятильных трубках и воды в кольцевом зазоре – между корпусом и трубной системой, где ей сообщается значительно меньшее удельное количество теплоты на единицу объёма.

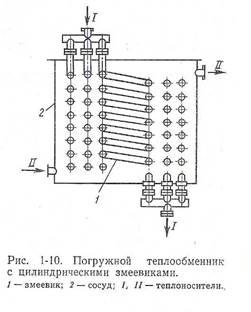

Погружные теплообменники состоят из змеевиков, помещенных в сосуд с жидким теплоносителем. Другой теплоноситель движется внутри змеевиков. При большом количестве этого теплоносителя для сообщения ему необходимой скорости применяют змеевики из нескольких параллельных секций.

На рис.1-10 приведена схема погружного теплообменника, состоящего из цилиндрических змеевиков, установленных в круглом сосуде. Змеевик выполнен из концентрически расположенных параллельных секций.

Достоинства погружных теплообменников: простота изготовления, доступность поверхности теплообмена для осмотра и ремонта, малая чувствительность к изменениям режима вследствие наличия большого объёма жидкости в сосуде.

Недостатки: громоздкость, низкие коэффициенты теплоотдачи жидкости к поверхности змеевика, трудность внутренней очистки труб.