Конспект лекций по ТКМ

Основные понятия и определения

Производственный процесс - совокупность взаимосвязанных действий, в результате которых материалы и полуфабрикаты, поступающие на завод, превращаются в готовые изделия. Он охватывает подготовку производства и организацию обслуживания рабочих мест, все стадии изготовления деталей, сборку, технический контроль, получение и хране-ние материалов, транспортировку, упаковку готовой продукции, ремонт оборудования и другие действия, связанные с изготовлением выпускаемых изделий.

Технологический процесс - часть производственного процесса, связанная с изменением физического состояния материала, размеров, формы, внешнего вида и взаимного распо-ложения элементов при изготовлении и сборке изделий. Различают два этапа технологического процесса: изготовление деталей и сборку. Технологический процесс из-готовления деталей состоит из получения заготовок и последующей их обработки.

Операция - законченная часть технологического процесса, выполняемая на одном рабо-чем месте. Она делится на установы, позиции и переходы.

Установ - часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок.

Позиция - фиксированное положение, занимаемое неизменно закрепленной заготовкой совместно с приспособлением относительно инструмента или неподвижной части обору-дования для выполнения определенной части операции.

Переход - законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой.

Проход - часть перехода, связанная со снятием слоя обрабатываемого материала при од-нократном движении инструмента или группы инструментов относительно обрабатывае-мой поверхности.

В соответствии с ГОСТ 14.004 (ЕСТПП) различают три типа производства.

Единичное производство характеризуется широкой номенклатурой изготовляемых дета-лей и малым объемом их выпуска, что обусловливает применение универсального обо-рудования, приспособлений, измерительного инструмента и стандартного режущего ин-струмента. Здесь необходим более высокий уровень квалификации рабочих. Стоимость изделий по сравнению с другими типами производств оказывается более высокой.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготов-ляемых периодически повторяющимися партиями (сериями) и сравнительно большим объемом выпуска. В зависимости от размера партии различают мелкосерийное, средне-серийное и крупносерийное производство. Мелкосерийное производство по особенно-стям применяемого оборудования и оснастки близко к единичному, крупносерийное - к массовому. В серийном производстве применяется как универсальное, так и специализи-рованное оборудование, а в отдельных случаях и специальное.

Массовое производство характеризуется узкой номенклатурой и большим объемом вы-пуска изделий, непрерывно изготавливаемых в течение продолжительного времени. Это

дает возможность закрепить за рабочими местами одни и те же повторяющиеся опера-ции. Большие объемы создают предпосылки для широкого внедрения прогрессивных технологических процессов и средств их механизации и автоматизации. Для этого типа производства характерно применение специализированного и специального оборудова-ния с автоматическим циклом работы. Сравнительная стоимость продукции здесь наи-меньшая. Одним из основных условий массового производства является реализация принципа взаимозаменяемости.

Технологические процессы изготовления деталей

Как уже указывалось, технологический процесс изготовления деталей состоит из получения заготовок и последующей их обработки. Метод получения заготовок определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбирая заготовку, необходимо установить способ ее получения, указать припуски на обработку каждой поверхности, рассчитать размеры и их допуски. Окончательное решение о рациональном выборе заготовки можно принять только после технико-экономического расчета себестоимости ее получения и механической обработки.

При выборе метода получения заготовки необходимо стремиться к максимальному приближению ее формы и размеров к параметрам готовой детали и снижению трудоемкости заготовительных операций. Основными видами заготовок металлических деталей являются сортовые материалы, изготавливаемые прокатом, волочением и т. п., из черных металлов и цветных сплавов (прутки круглого, квадратного и шестигранного сечения; трубы; плоский прокат - листы, ленты, полосы). Кроме того, сюда относятся отливки (литые за-готовки), поковки и штамповки. Для неметаллических деталей исходным сырьем могут служить различные порошкообразные материалы, применяемые для последующего формообразования прессованием или другими методами. Здесь также можно использовать и сортовые материалы (винипласт, гетинакс, текстолит и др.) Выбор метода изготовления заготовки зависит от материала детали, ее массы, размера партии и параметров точности, шероховатости и твердости. К основным методам получения заготовок относят следующие виды.

Литье - метод получения заготовок сложной конфигурации (корпусные детали, основания, обоймы и др.). Позволяет максимально приблизить конфигурации заготовки и детали, что значительно снижает трудоемкость изготовления детали и ее металлоемкость.

Использование сортового материала. Применяется в тех случаях, когда профиль материала близок профилю детали. Для деталей, обработка которых предусматривается на токарных автоматах или пресс-автоматах, следует выбирать калиброванные прутки 7 - 11 квалитетов. Плоский прокат большой толщины используется, главным образом, в условиях единичного и мелкосерийного производств для деталей, заготовки которых целесообразно изготавливать в виде отливок, объемных штамповок и т. п. Плоский прокат малой толщины применяется для изготовления деталей методом холодной штамповки.

Объемная и листовая штамповка. Используются для изготовления как заготовок, так и де-талей. Отличаются высокой производительностью и малой себестоимостью при достаточном размере партии. Штампованные заготовки весьма близки по форме и размерам к готовой детали. Специальные методы точной штамповки позволяют изготавливать заготовки, подлежащие механической обработке только по сопрягаемым поверхностям.

Литейное производство

Литьем изготавливают изделия сложной конфигурации, которые трудно получить другими способами обработки. Обычно это заготовки как общего назначения без особых требований по механическим и эксплуатационным свойствам, так и специальные, пред-назначенные для изготовления ответственных деталей (блоки цилиндров, поршни и т.п.).

Заготовки или детали (отливки) получают заливкой расплавленного металла (расплава), нужного химического состава, в полость литейной формы, имеющей конфигурацию отливки. При охлаждении расплав затвердевает, сохраняя заданную форму.

В литейном производстве используют как разовые формы, разрушаемые при извлечении отливки, так и многократные металлические, позволяющие получить несколько десятков тысяч отливок.

3.1. Основы литейного производства

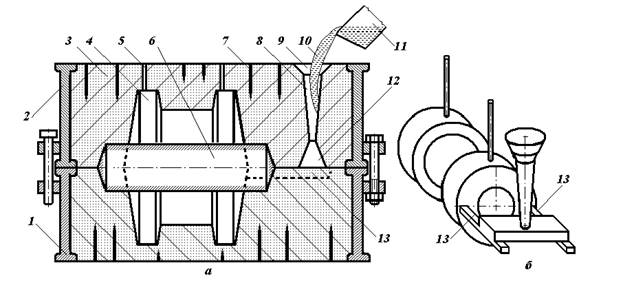

Схема процесса литья показана на рис. 3.1, а.

Рис. 3.1. Схема заливки металла в разъемную литьевую форму: а - литьевая форма в сборе; б - отливка после выбивки; 1 - нижняя и верхняя опоки; 3 -форма; 4 - рабочая полость формы; 5 - выпор; 6 - литейный стержень; 7 - вентиляционный канал; 8 - стояк; 9 - литниковая чаша (воронка); 10 - расплав; 11 - ковш; 12 - шлакоуловитель; 13 - питатели.

Жидкий металл 10 из ковша 11 заливается через стояк 8 в литейную форму 3 и через систему каналов поступает в полость 4, заполняет ее и затвердевает. В процессе заливки он вначале проходит шлакоуловитель 12, где шлак всплывает на поверхность, а затем через питатели 13, подсоединенные к дну шлако-уловителя, очищенный металл заполняет полость 4, вытесняя оттуда газообразные ос-татки через выпор 5. Для получения отверстий, полостей и других усложнений конфигурации отливок применяются стержни 6, которые устанавливаются при сборке формы.

3.1.1. Литейные материалы

При проектировании любой детали в первую очередь выбираются механические свойства сплава. При использовании отливки из выбранного материала следует дополнительно учесть и литейные свойства сплава, которые определяют возможность получения качественной отливки. К наиболее важным таким свойствам относят: жидкотекучесть, усадку, склонность к ликвации и поглощению газов.

Жидкотекучесть - способность четко воспроизводить рельеф отливки. Она зависит от физико-химических свойств сплава (прежде всего - температуры ликвидус) и ряда технологических факторов, в частности от температуры заливки. Для сплавов, затвердевающих в узком интервале температур (до 30оС) характерно последовательное затвердевание с образованием сплошной твердой корки на поверхности канала формы. Внутри этой корки остается жидкая фаза, способная затекать в канал. Сплавы с широким интервалом температур кристаллизации затвердевают с образованием разветвленных дендритов по всему сечению потока. Эти сплавы теряют способность течь в канале формы при образовании твердой фазы, занимающей 20…30% от объема. С повышением температуры заливки жидкотекучесть увеличивается.

Усадка - свойство литейных сплавов уменьшаться в объеме и линейных размерах при затвердевании и охлаждении. На величину усадки влияют, прежде всего, химический состав сплава, температура заливки и свойства литейной формы. С повышением температуры заливки усадка увеличивается. Величина линейной усадки может варьироваться от 1% у серого чугуна до 1,5…2% у сталей и цветных сплавов. Объемная усадка приводит к образованию в отливках усадочных раковин, усадочной пористости, трещин и короблений. Усадочная раковина - сравнительно крупная полость, расположенная в местах отливки затвердевших последними. Вначале кристаллизации сплавов с узкими интервалами кристаллизации около стенок отливки образуется металлическая твердая корка. Усадка жидкой фазы больше усадки твердой фазы, поэтому уровень расплава понижается. Послойное затвердевание расплава приводит к появлению усадочной раковины.

Усадочная пористость - рассредоточенное скопление пустот, образовавшихся в результате усадки в местах, которые затвердевают последними без доступа к ним расплава. Вблизи температуры солидуса рост кристаллов сопровождается их сращиванием. Образуются изолированные области. Затвердевание металла происходит без доступа в эти области расплава. В результате усадки появляются пустоты. Если в отливке имеются части разной толщины (например, ступенчатый клин), то вначале затвердевает самая тонкая часть. Образующаяся в ней усадочная пустота заполняется жидким металлом из средней части, которая охлаждается медленнее. Объемная усадка средней части клина будет подпиты-ваться жидким металлом из самой массивной его части, затвердевающей в последнюю очередь. Поэтому усадочные пустоты образуются обычно в толстых областях отливки. Для питания усадочной раковины в толстых частях отливки предусматривают дополнительные резервуары с расплавом - прибыли. Размеры, конфигурацию и расположение прибыли в форме подбирают так, чтобы она затвердевала в последнюю очередь. Поэтому прибыль должна быть массивнее самой толстой части отливки.

С усадкой связаны многие затруднения в производстве отливок. При торможении усадки (выступами формы и стержнями) в отливке возникают напряжения, которые могут вызвать ее коробление или образование трещин. Горячие трещины появляются в температурном интервале кристаллизации. Трещины, возникающие в затвердевшей отливке во время ее охлаждения, называют холодными. Чаще всего, они образуются в от-ликах, имеющих большую разницу в толщине стенок, а, следовательно, охлаждающихся неравномерно.

Для снятия усадочных напряжений применяют отжиг. Отливку нагревают, не доводя до температуры солидус, и медленно охлаждают вместе с печью. При медленном охлаждении (примерно 20оС в час) перепада температур в разных точках отливки нет, и, следовательно, все ее части будут усаживаться равномерно. Кроме того, отливки после черновой механической обработки просто вылеживаются длительное время перед окончательной обработкой.

Ликвация - неоднородность химического состава по сечению отливки. Она возникает в процессе затвердевания отливки из-за различной растворимости отдельных компонентов сплава в его жидкой и твердой фазах. Чем больше это различие, тем неоднороднее распределяются компоненты. Различают два основных вида ликвации: внутрикристаллическую (или дендритную), характеризующуюся неоднородностью зерна металла, и зональную, когда различные зоны отливки имеют различный химический состав.

Простейший случай ликвации связан с большой разницей плотностей компонентов. Так, при литье свинцовой бронзы в нижних частях отливки содержание свинца будет выше, а концентрация меди увеличится в верхних частях отливки.

В период затвердевания из металла выделяются газы, которые растворены в расплаве. В результате в отливке образуются газовая пористость или раковины. Источником газовых раковин может служить и сама форма при ее недостаточной газопроницаемости или при выделении ею определенного количества газов при нагреве. Газовые раковины образу-ются обычно около поверхностей горизонтально расположенных стенок отливки, а также в местах, где затруднен газоотвод.

3.1.2. Литейное оборудование и оснастка

Литейное оборудование - совокупность машин, автоматов, установок, плавильных печей, заливочных устройств, манипуляторов, предназначенных для выполнения процессов, операций и переходов изготовления отливок. Каждый литейный процесс (формовка, плавка, заливка и др.) использует свои виды оборудования в соответствии с ГОСТ 1811-93. Технологическая оснастка литейного производства - средства технологического оснащения, дополняющие литейное оборудование для выполнения определенной части процесса получения отливок. К литейной оснастке по ГОСТ 17819-84 относятся литейные формы, стержни, модели и др. Рассмотрим основные из них.

Литейная форма - система элементов, образующих рабочую полость, при заливке которой жидким металлом формируется отливка. Основные требования: Прочность - постоянство размеров в процессе эксплуатации. Газопроницаемость - обеспечение свободного выхода газов из расплава и формы. Стойкость к химическому взаимодействию с расплавом.

Литейный стержень - элемент литейной формы, предназначенный для образования отверстия, полости или иного сложного контура в отливке. Они, как и формы, могут быть разовыми и многократными, монолитными и сборными.

Литниковая система - система каналов и устройств для подвода в определенном режиме жидкого металла к рабочей полости формы, отделения неметаллических включений и обеспечения питания отливки при затвердевании. Основными элементами литниковой системы являются (рис. 3.1, а): литниковая чаша 9 - элемент литниковой системы (ЭЛС) для приема струи жидкого металла и направления его в стояк 8; шлакоуловитель 12 - ЭЛС для задержания шлака и других неметаллических включений; питатель 13 - ЭЛС, примыкающий непосредственно к рабочей полости формы для подвода расплава; выпор 5 - ЭЛС для вывода газов из рабочей полости, контроля заполнения литейной формы и питания отливки жидким металлом в период затвердевания и усадки; прибыль - ЭЛС для питания отливки жидким металлом в период затвердевания и усадки.

Литниковые системы могут быть горизонтальными и вертикальными, верхними и сифонными, по разъему литейной формы и вне разъема. При использовании разовых форм литниковая система выполняется при формовке. Для этого обычно используют модели ЭЛС, которые собираются с моделями отливок и заформовываются вместе с ними. В металлических литейных формах ЭЛС выполняются в процессе изготовления формы.

При изготовлении разовых форм применяются литейные модели. Чтобы получить отливку заданных размеров и качества, наружные размеры модели увеличивают на величину при-пусков на последующую обработку и линейную усадку, предусматривают скругление уг-лов, формовочные уклоны и пр. Модели изготавливаются из дерева, пластмасс или металла. Они могут быть разъемными и неразъемными, разовыми и многократными.

3.2. Способы литья

В промышленности используют достаточно много разновидностей литья, которые можно классифицировать по различным признакам. Наиболее часто все виды литья делят по виду формы: одноразовые (литье в песчаные формы, в оболочковые формы, литье по выплавляемым моделям …) и многократные (литье в кокиль, под давлением, центробежное литье …). Выбор способа литья определяется типом литейного сплава, объемом производства, параметрами точности размеров, шероховатости поверхности и другими факторами.

3.2.1. Литье в песчаные формы (ЛПФ)

ЛПФ - литье осуществляемое заливкой разовой литейной формы, изготовленной из песчаной формовочной смеси. Оно получило широкое распространение, как наиболее дешевый и универсальный способ получения отливок.

Формовочные и стержневые смеси. Их основой является кварцевый песок, к которому в качестве связующего вещества добавляют глину (10…15%) и воду (до 5%). Кроме указанных компонентов вводятся специальные добавки, обеспечивающие необходимые свойства формовочных смесей, а именно: высокую огнеупорность, пластичность, прочность, газопроницаемость, податливость и др.

Огнеупорность - способность смеси выдерживать температуру заливаемого металла, не размягчаясь и не пригорая к поверхности отливки, т.е. не образуя корку на отливке в результате химического или механического взаимодействия с расплавом. Температура заливки обычно на 100…150оС выше температуры ликвидус.

Пластичность - способность формовочного материала отчетливо воспроизводить отпечаток модели. Она зависит от соотношения масс глины и воды в формовочной смеси.

Прочность - сопротивляемость формы разрушающим усилиям, возникающим при сборке и транспортировке формы, а также при заливке металла. Она возрастает с увеличением в формовочной смеси содержания глины и уменьшением зернистости песка.

Газопроницаемость - способность смеси обеспечить выход газов из рабочей полости формы. Она тем выше, чем больше песка в формовочной смеси и чем он крупнее.

Податливость - свойство формовочной смеси сжиматься при усадке металла. Увеличение податливости обеспечивается введением специальных добавок (древесные опилки, торф и др.), которые к моменту усадки выгорают, образуя поры, облегчающие некоторую деформацию смеси.

В зависимости от назначения формовочные смеси делятся на облицовочные, наполнительные и единые. Облицовочная смесь - свежеприготовленная, высококачественная смесь, которая непосредственно соприкасается с жидким металлом и формирует поверхность отливки. Остальная часть формы заполняется наполнительной смесью, менее качественной и более дешевой. Обычно она представляет собой отработанную, но очищенную смесь, в которую добавляют небольшое количество исходных формовочных материалов. При машинной формовке применяют единые смеси, занимающие по качеству промежуточное положение между облицовочной и наполнительной смесями.

По сравнению с формой стержни находятся в более тяжелых условиях. Поэтому стержневые смеси должны обладать более высоким комплексом свойств. Так необходимая прочность стержневой смеси достигается применением связующих крепителей, которые при сушке стержня прочно связывают частицы смеси. Для этого используют синтетические и природные смолы, отходы производства спирта, крахмала и др. Увеличение газопроницаемости обеспечивается минимальным содержанием глины. После уплотнения смеси в стержневом ящике стержни подвергают тепловой сушке.

Формовка - технологический процесс изготовления литейной формы. В зависимости от степени механизации различают формовку: ручную, машинную и автоматизированную. Первая из них легко реализуется, однако малопроизводительна. Ее применяют в единичном и мелкосерийном производстве при изготовлении штучных заготовок. В серийном производстве ее используют для производства крупных и сложных отливок. Машинная и автоматизированная формовка применяется в серийном и массовом производствах.

Перед формовкой модель, состоящую из двух симметричных частей, разделяют по плоскости разъема на две полумодели. Одну из них плоскостью разъема укладывают на модельную плиту, на которой уже установлена нижняя опока плоскостью разъема вниз, так, чтобы полумодель оказалась примерно в центре. Далее монтируют питатели, а опоку заполняют формовочной смесью путем ее уплотнения. Затем опоку переворачивают и закрепляют на ней верхнюю опоку, устанавливают вторую полумодель, монтируют элементы литниковой системы (шлакоуловитель, стояк, выпоры и прибыли) и посыпают будущую поверхность разъема опок разделительным составом для уменьшения прилипания смеси к оснастке. Чаще всего для этого используют сухой мелкозернистый кварцевый песок. Такой же разделительный слой наносится и на модельную плиту вначале ручной формовки. Далее верхнюю опоку заполняют формовочной смесью путем ее уплотнения. После окончания набивки формовочную смесь накалывают душником (стальной заостренной проволокой) для создания дополнительных вентиляционных каналов. Теперь следует удалить модели стояка, выпоров и прибылей. После этого верхнюю опоку снимают с нижней, поворачивают ее на 180о и устанавливают на заранее подготовленную ровную поверхность. Для извлечения полумодели и оставшихся моделей ЭЛС применяют специальные приспособления. Обнаруженные дефекты отпечатков отливки исправляют, наносят противопригарный состав и укладывают заранее подготовленный стержень (или стержни) в нижнюю опоку. После соединения опок образуется рабочая полость литейной формы. Ее заливка производится из ковша до заполнения самого дальнего от стояка выпора или прибыли.

Машинная формовка. Позволяет повысить точность отливок и увеличить производительность труда. Машинные способы изготовления форм находят применение во всех видах производства, включая и единичное. Существует большое разнообразие формовочных машин. По способу уплотнения формовочной смеси они делятся на встряхивающие, прессовые, вибропрессовые, пескодувные, пескометные и комбинированные. Извлечение модели из уплотненной смеси может производиться за счет поворота стола или специальными подъемниками. Конструктивно формовочные машины изготавливаются однопозиционными и многопозиционными, работающими в ручном и автоматическом режимах. На заводах массового производства (автомобильных, тракторных и др.) действуют автоматизированные формовочные линии.

Окраска форм. Для уменьшения физико-химического взаимодействия между металлом отливки и материалом формы в процессе заливки и последующего охлаждения, а также получения более чистой поверхности рабочую полость формы покрывают огнеупорным материалом. Чаще всего используют огнеупорные краски, которые наносят на рабочие поверхности форм и стержней кистью вручную, окунанием или с помощью пульверизатора. Они повышают поверхностную прочность форм и стержней, уменьшая тем самым осыпаемость и предохраняя рабочую полость от размыва металлом при заливке. Однако основная роль огнеупорных красок - предотвращение образования пригара на поверхности отливки.

Заливка и другие заключительные операции. Заливку металла в литейные формы производят, используя специальные ковши разнообразных конструкций, в которые расплав поступает непосредственно из плавильных агрегатов (вагранок, электропечей и др.) или промежуточных раздаточных ковшей. В зависимости от вида сплава и особенностей отливок температура заливаемого металла должна быть выше температуры ликвидус.

Залитые отливки охлаждаются в форме, затвердевая и остывая до определенной температуры. Для различных по массе отливок продолжительность выдержки колеблется от нескольких минут до нескольких суток. Извлечение отливок из форм (в случае разовых форм это выбивка) может быть ручное, механизированное или автоматизированное. Ручная выбивка применяется для единичного мелкого литья. Выбивка крупных отливок механизирована, а на конвейерах и автоматизирована.

Извлеченные из форм отливки подвергают обрубке и очистке. Обрубка состоит в отделении от отливки литниковой системы, прибылей, выпоров, различных заусенцев (особенно по плоскости разъема форм). Операции обрубки осуществляют вручную с помощью пневматических зубил, электро- и газорезкой, плазменной резкой, на специальных обрубочных прессах, ленточными пилами. Очистка отливок - операция удаления стержней и каркасов из внутренних полостей, а также удаление пригара с поверхности отливок. Она производится на выбивных решетках (совместно с выбивкой), в гидрокамерах, галтовочных барабанах, дробеметных и дробеструйных камерах. Далее отливки, если это необходимо, проходят термическую обработку, а затем контроль и сдачу в механические цехи.

3.2.2. Литье в оболочковые формы (ЛОФ)

ЛОФ основано на применении формовочных смесей со связующим из термореактивных смол горячего отверждения. При нанесении смеси на горячую модельную плиту смола переходит из твердого в вязкотекучее состояние, воспроизводит очертание модели и затем необратимо затвердевает, сохраняя полученную конфигурацию. Толщина получаемой оболочки составляет 6…10 мм. Для реализации процесса необходимо предварительно заготовить две металлические модельные плиты, на каждой из которых установлены полумодели отливки с металлическими элементами литниковой системы.

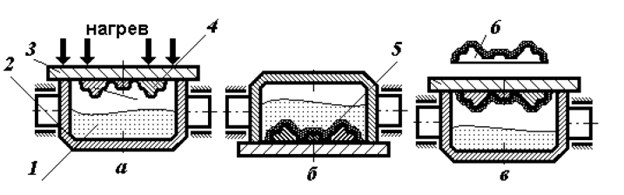

Существует несколько способов получения оболочек: бункерный, пескодувный и др. В первом из них вначале каждая модельная плита в сборе нагревается до температур 200…250оС и покрывается разделительным составом для предупреждения прилипания оболочки. Затем каждая плита устанавливается на свой бункер (рис. 3.2,а), внутри которого находится формовочная смесь, состоящая из кварцевого песка и связующего - термореактивной смолы, например фенолформальдегидной.

Рис. 3.2. Схема формовки при литье в оболочковые формы:

а - подготовка; б - обсыпка; в - переворот; 1 - формовочная смесь; 2 - бункер; 3 - модельная плита; 4 - модель; 5 - оболочка; 6 - готовая полуформа.

Далее бункер переворачивают на 180о, формовочная смесь при контакте с модельной плитой нагревается, смола переходит в вязко-текучее состояние, и смесь воспроизводит очертание модели, образуя оболочку 5, которая через 20…30 с затвердевает. Затем бункер возвращают в исходное положение, и незатвердевшая смесь ссыпается в него, а оболочка толщиной 6…10 мм остается на модельной плите. Окончательное отверждение полуформ происходит при нагревании их на модельных плитах в печи при 280…320оС. Здесь процесс поликонденсации смолы завершается, и полуформы приобретает заданную прочность. Готовые оболочки снимаются с модельных плит с помощью толкателей и соединяются в единое целое, образуя литейную форму. Перед заливкой для повышения прочности крупные оболочковые формы засыпают в опоках чугунной дробью.

К достоинствам ЛОФ относятся:

- малый размер брака по горячим трещинам и газовым раковинам, т.к. после заливки формы и ее прогрева термореактивная смола начинает разлагаться (при t > 450оС), что обеспечивает, как свободную усадку отливки, так и отвод газов;

- простота механизации и автоматизации процесса;

- повышенная точность размеров (13…14 квалитеты) и качество поверхности на уровне Rz 40…10 мкм.

К недостаткам относятся: высокая стоимость и вредность термореактивных смол, сложность регенерации смесей. С помощью ЛОФ традиционно получают ответственные отливки из чугуна и стали такие, как ребристые цилиндры двигателей воздушного охлаждения, коленчатые и распределительные валы и др. Однако, в связи с вредностью и энергоемкостью процесса, его все чаще заменяют на литье в песчаные формы из холоднотвердеющих смесей.

3.2.3. Литье по выплавляемым моделям (ЛВМ)

ЛВМ основано на применении моделей из легкоплавкого состава, которые после формовки выплавляются из формы, что позволяет получать отливки сложной конфигурации с высокой точностью размеров. Модели отливок 1 (рис. 3.3, а) с элементами литниковой системы изготавливают в разъемной пресс-форме 2 запрессовкой в нее легкоплавкого модельного состава, например 50% парафина и 50% стеарина. Полученные звенья моделей собирают в блоки с моделью воронки пайкой, сваркой или механически на металлической оправке. Собранный блок окунают в сосуд с огнеупорной суспензией, содержащей около 90% тонко измельченного огнеупорного материала (кварцевого песка, корунда) и жидкого связующего (раствора гидролизованного этилсиликата). В результате на поверхности блока образуется тонкий слой суспензии 4 (рис. 3.3, в). С целью увеличения его толщины поверхность обсыпают огнеупором 5 (рис. 3.3, г). Этот процесс повторяют несколько раз, причем каждый слой высушивают горячим воздухом (рис. 3.3, д). Просушенную форму помещают в сосуд с горячей водой (рис. 3.3, е) и выплавляют модели. Далее форму сушат на воздухе, а затем помещают в металлический контейнер (опоку) и засыпают снаружи песком, который уплотняют вибрацией, что повышает жесткость формы (рис. 3.3, ж). Для упрочнения формы ее прокаливают в нагревательной печи 6 (рис. 3.3, з). Попутно происходит выгорание остатков модельного состава, которые могли бы привести к образованию газовых раковин в отливках. Раскаленная форма заливается расплавом 7 (рис. 3.3, и). Высокая температура формы обеспечивает повышение жидкотекучести расплава и получение тонкостенных отливок сложной конфигурации. После кристаллизации и охлаждения расплава форму разрушают. Остатки керамической оболочки на поверхности отливки удаляют выщелачиванием в растворе едкого натра при температуре 120оС.

Рис. 3.3. Технология литья по выплавляемым моделям:

а - изготовление модельных звеньев; б - сборка модельного блока; в - формирование слоя суспензии окунанием; г - обсыпка огнеупором; д - сушка; е - выплавление моделей; ж - засыпка; з - прокаливание формы; и - заливка; 1 - модель; 2 - пресс-форма; 3 - блок моделей; 4 - слой суспензии; 5 - огнеупор; 6 - нагревательная печь; 7 - расплав.

К достоинствам ЛВМ относят:

- возможность получения отливок самой сложной конфигурации с тонкими стенками от 1 мм, т.к. механическое извлечение моделей, способное повредить отпечаток, отсутствует, а заливка осуществляется в горячую форму;

- высокая точность размеров (8…11 квалитеты) и качество поверхности на уровне Rz 40…10 мкм, т.к. нет механического извлечения моделей и используется мелкий огнеупор;

- отсутствие перекосов в отливках, поскольку форма неразъемная.

К недостаткам ЛВМ можно отнести:

- сложность технологического процесса и, соответственно, высокая стоимость отливок;

- возможность окисления, обезуглероживания поверхностного слоя, крупнозернистость.

- газонасыщенность отливок из-за низкой газопроницаемости формы.

ЛВМ применяют, прежде всего, для производства небольших отливок сложной конфигурации из стали и тугоплавких сплавов. Способ особенно эффективен, если нет необходимости в последующей обработке резанием. ЛВМ получают коромысла клапанов двигателей, детали швейных машин и стрелкового оружия, ювелирные изделия, а также лопатки газотурбинных двигателей, мерительный и режущий инструмент.

3.2.4. Кокильное литье (КЛ)

КЛ - литье путем заливки многократной металлической формы (кокиля). Главной особенностью КЛ является высокая скорость охлаждения отливки из-за большой теплопроводности формы, что имеет весьма разнообразные последствия (высокие механические свойства отливок, но пониженная стойкость самого кокиля). Изготавливаются кокили литьем из чугуна (СЧ20, ВЧ40 и др.) или стали (15Л, 20Л и др.) с последующей обработкой резанием. Кокили бывают разъемными и неразъемными (вытряхные), с горизонтальным и вертикальным разъемом. Для получения отверстий и полостей используют стержни, чаще всего металлические из жаропрочных легированных сталей (30ХГС, 35ХГСА и др.). При сложной конфигурации отверстий и полостей применяют песчаные или разъемные металлические стержни.

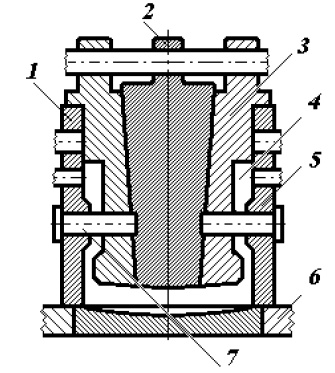

В качестве примера на рисунке (рис. 3.4) изображен кокиль для отливки заготовки поршня.

Рис. 3.4. Кокиль для литья заготовки поршня:

1 - левая половина кокиля; 2 - клиновая часть центрального стержня; 3 - боковые части центрального стержня; 4 - рабочая полость формы; 5 - правая половина кокиля; 6 - ниж-няя плита; 7 - боковые стержни.

Он состоит из двух половин 1, 5 и нижней плиты 6. Для получения отверстий в поршне используются металлические стержни. Причем, если боковые стержни 7 под поршневой палец будут извлекаться из отливки без особых затруднений, то извлечь центральный стержень внутренней полости поршня можно только, если он разъемный. После охлаждения отливки сначала извлекается клиновая часть 2, а затем боковые 3.

Технология ЛК включает следующие операции:

- подогрев кокиля перед заливкой до 150…350оС и нанесение защитного огнеупорного покрытия толщиной 0,3…0,5 мм (например, окиси цинка на жидкостекольном связующем при литье алюминиевых сплавов). При литье чугуна наносят достаточно толстый слой огнеупорной футеровки;

- сборка кокиля, включающая соединение его частей и установку стержней;

- заливка расплава через литниковую систему;

- кристаллизация и охлаждение отливок до заданной температуры;

- раскрытие кокиля, извлечение стержней и отливки.

К достоинствам ЛК относят:

- комплекс высоких механических свойств отливок (прочности, пластичности, ударной вязкости) благодаря образованию мелкозернистой структуры из-за высокой скорости охлаждения расплава;

- повышенные точность размеров (12…15 квалитеты) и качество поверхности на уровне Rz 80…10 мкм;

- высокая производительность в результате автоматизации и сокращения трудоемких операций приготовление смесей, формовки и очистки отливок.

К недостаткам процесса относят:

- трудность получения тонкостенных отливок из-за высокой скорости охлаждения расплава и плохой заполняемости кокиля. По тем же причинам возможно появление нежелательных структурных изменений, например отбела в отливках из чугуна;

- большие внутренние напряжения в отливках из-за значительной разности температур по сечению отливки и жесткости кокиля;

- относительно высокая стоимость кокиля.

ЛК широко применяется для получения ответственных отливок из цветных сплавов в серийном и массовом производствах.

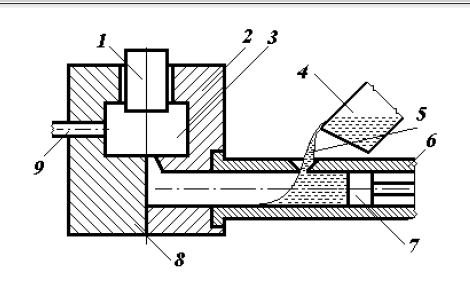

3.2.5. Литье под давлением (ЛД)

Характерной чертой ЛД является принудительное заполнение формы расплавом под избыточным давлением. Применяемые здесь металлические формы, называемые пресс-формами, имеют более сложную конструкцию и изготавливаются более тщательно, чем кокили. Формы и стержни для ЛД делают стальными. Применение песчаных стержней исключено, т.к. струя металла под давлением может их разрушить. Для реализации процесса необходимо применение специальных машин, которые могут быть с вертикальной и горизонтальной, с горячей и холодной камерой прессования. Принципиальная схема получения отливки на машине для ЛД с холодной горизонтальной камерой прессования поршневого типа приведена на рис. 3.5.

Рис. 3.5. Схема литья под давление